废旧锂电池浸出液同步回收镍钴锰的方法与流程

- 国知局

- 2024-08-22 14:35:12

本发明属于资源回收,具体涉及废旧锂电池浸出液同步回收镍钴锰的方法。

背景技术:

1、现阶段,废锂电池中含有大量有价金属,是重要的二次资源。而从废锂电池中回收金属钴的方法主要有沉淀法、离子交换法、电积盐析法、溶剂萃取法等。其中溶剂萃取法具有操作简单、金属回收率高、得到的产物纯度高的优点,是现阶段金属离子回收的主要手段。

2、中国专利cn116121544a公开了一种回收废旧三元锂电池有机金属的萃取方法,方法包含步骤:步骤一,将回收的废旧三元锂电池破碎,将其负极研磨得到负极粉末步骤二,将负极粉末通过酸浸法进行金属富集,并得到酸浸溶液;步骤三,酸浸溶液利用萃取剂分离得到含有钴锰金属元素的有机相和含有镍锂金属元素的水相,步骤四,将含有有钴锰金属元素的有机相通过硫酸溶液反萃有机相,使得钴锰金属元素再次转移到水相中;但是该种方法步骤中酸浸溶液利用萃取剂分离得到含有钴锰金属元素的有机相和含有镍锂金属元素的水相,萃取剂对钴锰的分离系数低,从而不能对钴锰金属进行选择性分析,增加了金属元素回收流程和难度,而中国专利cn111334664b公开了一种基于镁盐循环的三元锂电池正极材料综合回收有价金属的方法,该方法首先将硫酸镁与三元锂电池正极粉按比例混合后在无氧条件下焙烧,得到焙烧料,焙烧料水浸过滤得到含锂滤液和水浸渣,含锂滤液除杂碱沉,实现锂的优先回收,水浸渣依次通过酸浸和萃取实现ni、co、mn、mg的有效分离回收;但是该方法采用p204与p507协同萃取时,需要在强酸环境下对金属元素进行回收,萃取时p204与p507协同作业会产生大量的废酸液,同时萃取对酸浸液的酸碱度要求较高,针对上述问题,我们提出了废旧锂电池浸出液同步回收镍钴锰的方法。

技术实现思路

1、本发明的目的在于针对现有技术的不足之处,提供废旧锂电池浸出液同步回收镍钴锰的方法。

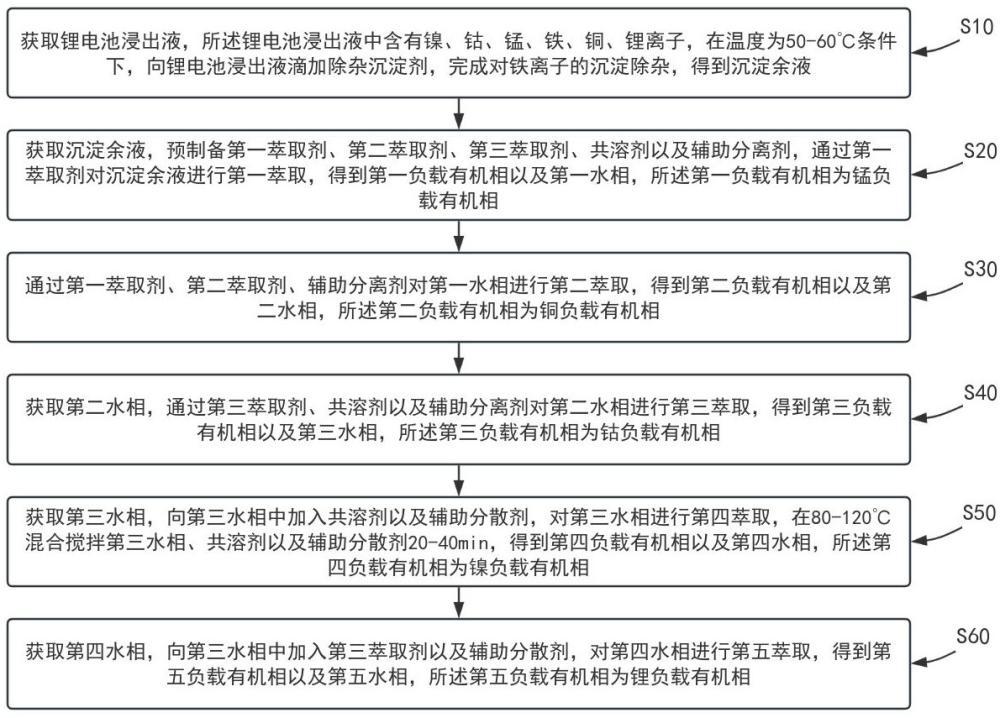

2、现阶段,现有方法采用p204与p507协同萃取时,需要在强酸环境下对金属元素进行回收,萃取时p204与p507协同作业会产生大量的废酸液,同时萃取对酸浸液的酸碱度要求较高,针对上述问题,我们提出了废旧锂电池浸出液同步回收镍钴锰的方法,简而言之,所述方法包括向锂电池浸出液滴加除杂沉淀剂,完成对铁离子的沉淀除杂,通过第一萃取剂对沉淀余液进行第一萃取,得到第一负载有机相以及第一水相,通过第一萃取剂、第二萃取剂、辅助分离剂对第一水相进行第二萃取,通过第三萃取剂、共溶剂以及辅助分离剂对第二水相进行第三萃取,向第三水相中加入共溶剂以及辅助分离剂,对第三水相进行第四萃取,最终向第三水相中加入第三萃取剂以及辅助分离剂,对第四水相进行第五萃取。本发明中,在对电池浸出液进行萃取时,通过预制备的第一萃取剂、第二萃取剂、第三萃取剂、共溶剂以及辅助分离剂相互配合实现对电池浸出液的逐步萃取,且第一萃取剂、第二萃取剂、第三萃取剂组成的萃取体系不需要额外皂化以及强酸辅助即可实现对金属离子的高效萃取,也能避免因皂化导致萃取时电池浸出液乳化程度不易控制影响萃取效率的问题。

3、本发明是这样实现的,废旧锂电池浸出液同步回收镍钴锰的方法,所述废旧锂电池浸出液同步回收镍钴锰的方法包括:

4、获取锂电池浸出液,所述锂电池浸出液中含有镍、钴、锰、铁、铜、锂离子,在温度为50-60℃条件下,向锂电池浸出液滴加除杂沉淀剂,完成对铁离子的沉淀除杂,得到沉淀余液;

5、获取沉淀余液,预制备第一萃取剂、第二萃取剂、第三萃取剂、共溶剂以及辅助分离剂,通过第一萃取剂对沉淀余液进行第一萃取,得到第一负载有机相以及第一水相,所述第一负载有机相为锰负载有机相;

6、通过第一萃取剂、第二萃取剂、辅助分离剂对第一水相进行第二萃取,得到第二负载有机相以及第二水相,所述第二负载有机相为铜负载有机相;

7、获取第二水相,通过第三萃取剂、共溶剂以及辅助分离剂对第二水相进行第三萃取,得到第三负载有机相以及第三水相,所述第三负载有机相为钴负载有机相;

8、获取第三水相,向第三水相中加入共溶剂以及辅助分离剂,对第三水相进行第四萃取,在80-120℃混合搅拌第三水相、共溶剂以及辅助分离剂20-40min,得到第四负载有机相以及第四水相,所述第四负载有机相为镍负载有机相。

9、获取第四水相,向第三水相中加入第三萃取剂以及辅助分离剂,对第四水相进行第五萃取,得到第五负载有机相以及第五水相,所述第五负载有机相为锂负载有机相。

10、优选地,所述通过第一萃取剂对沉淀余液进行第一萃取的方法,具体包括:

11、将沉淀余液注入萃取槽内,通过30%naoh调节沉淀余液的ph值,使得沉淀余液ph值控制为5.8-6.2;

12、复配第一萃取剂,取第一萃取剂以及稀释剂,复配第一萃取剂以及稀释剂,使得第一萃取剂的体积分数为40-45%,然后以有机相与水相的相比为1-3:2,萃取温度控制为30-45℃,萃取时间为40-50min,进行第一萃取;

13、第一萃取完毕后,静置10-15min后分离得到第一负载有机相以及第一水相,所述第一负载有机相为锰负载有机相,通过含有0.1-0.4g/l的锰酸液对第一负载有机相进行五级逆流水洗,得到富锰有机相以及贫锰水相,将贫锰水相回流至第一水相;

14、获取富锰有机相,采用有机酸对富锰有机相进行反萃,其中,反萃时间为20-30min,反萃温度为30-40℃,富锰有机相与有机酸的相比控制为8-10:1,得到富锰水相以及贫锰有机相;

15、获取富锰水相,将富锰水相注入沉淀槽内,保持沉淀槽的温度为65-70℃,通过有机酸调节富锰水相的ph值为5.5-6,同时向沉淀槽内加入碳酸镁以及辅助分离剂,沉淀得到锰富集物。

16、优选地,所述通过第一萃取剂、第二萃取剂、辅助分离剂对第一水相进行第二萃取的方法,具体包括:

17、将第一水相注入萃取槽内,通过30%naoh调节第一水相的ph值,使得第一水相ph值控制为6-6.4;

18、复配第一萃取剂、第二萃取剂、辅助分离剂,取第一萃取剂、第二萃取剂、辅助分离剂以及稀释剂,复配第一萃取剂、第二萃取剂、辅助分离剂以及稀释剂,使得第一萃取剂、第二萃取剂、辅助分离剂的体积分数为总体积的55-65%,然后以有机相与水相的相比为4-8:1,萃取温度控制为60-75℃,萃取时间为20-40min,进行第二萃取;

19、第二萃取完毕后,静置20-25min后分离得到第二负载有机相以及第二水相,所述第二负载有机相为铜负载有机相,通过含有0.1-0.4g/l的铜酸液对第二负载有机相进行三级逆流水洗,得到富铜有机相以及贫铜水相,将贫铜水相回流至第二水相;

20、获取富铜有机相,采用有机酸对富铜有机相进行三级反萃,其中,反萃时间为40-50min,反萃温度为55-60℃,富铜有机相与有机酸的相比控制为5-6:1,得到富铜水相以及贫铜有机相。

21、优选地,所述通过第三萃取剂、共溶剂以及辅助分离剂对第二水相进行第三萃取的方法,具体包括:

22、将第二水相注入萃取槽内,通过30%naoh调节第二水相的ph值,使得第二水相ph值控制为7-7.4;

23、复配第三萃取剂、共溶剂以及辅助分离剂,取第三萃取剂、共溶剂、辅助分离剂以及稀释剂,复配第三萃取剂、共溶剂、辅助分离剂以及稀释剂,使得第三萃取剂、共溶剂以及辅助分离剂的体积分数为总体积的50-55%,然后以有机相与水相的相比为2-3:1,萃取温度控制为70-75℃,萃取时间为40-50min,进行第三萃取;

24、第三萃取完毕后,静置20-25min后分离得到第三负载有机相以及第三水相,所述第三负载有机相为钴负载有机相,通过含有0.5-1g/l的钴酸液对第三负载有机相进行五级逆流水洗,得到富钴有机相以及贫钴水相,将贫钴水相回流至第三水相;

25、获取富钴有机相,采用有机酸对富钴有机相进行三级反萃,其中,反萃时间为15-20min,反萃温度为75-80℃,富钴有机相与有机酸的相比控制为2:1,得到富钴水相以及贫钴有机相。

26、优选地,所述除杂沉淀剂包括以下按照重量份的原料:碳酸镁10-20份、氧化镁15-25份、亲水型鼠李糖脂10-15份、羟基磺基甜菜碱20-30份、乙醇20-40份;

27、其中,所述除杂沉淀剂制备方法,具体包括:

28、获取鼠李糖脂,在60-70℃环境下将鼠李糖脂溶于乙醇中,并向鼠李糖脂溶液加入体积分数为2%的浓硫酸,反应1-2h,然后通过30%naoh调节鼠李糖脂溶液的ph值至6.8-7.5,对鼠李糖脂溶液进行离心处理,得到亲水型鼠李糖脂;

29、采用亚硫酸氢钠、环氧氯丙烷的开环反应来合成3-氯-2-羟基丙磺酸钠,然后取十二烷基氯化苄与二甲醇胺进行反应,得到十二烷基苄基二甲醇胺,将十二烷基苄基二甲醇胺、3-氯-2-羟基丙磺酸钠在钯催化剂以及120℃环境下反应2h制备得到羟基磺基甜菜碱;

30、取制备完毕的羟基磺基甜菜碱、亲水型鼠李糖脂,将羟基磺基甜菜碱、亲水型鼠李糖脂与乙醇混合,在60℃条件下加热搅拌;

31、羟基磺基甜菜碱、亲水型鼠李糖脂混合完毕后,冷却至室温,将碳酸镁、氧化镁与羟基磺基甜菜碱、亲水型鼠李糖脂混合,得到除杂沉淀剂。

32、优选地,所述向锂电池浸出液滴加除杂沉淀剂,完成对铁离子的沉淀除杂的方法,具体包括:

33、获取锂电池浸出液,向锂电池浸出液中加入乙醇,超声混合30min后,置于65℃的水浴锅中保温存放20min;

34、在温度为50-60℃条件下向锂电池浸出液中加入预制备的除杂沉淀剂,同时保持搅拌速度为200-250r/min,直至锂电池浸出液的ph值为5.2-5.5时停止除杂沉淀剂的加入;

35、将搅拌速度降至100-150r/min,陈化50min后,停止搅拌,静置20min后,过滤分离锂电池浸出液,得到沉淀铁渣以及沉淀余液。

36、优选地,所述第一萃取剂包括以下按照重量份的原料:椰油基葡糖苷1-10份、辛烷基酚聚氧乙烯醚2-15份、肉桂酸1-20份、不饱和-羟基酸10-20份;

37、所述第二萃取剂包括以下按照重量份的原料:椰油基葡糖苷1-7份、辛烷基酚聚氧乙烯醚12-25份、丁二酮肟10-20份;

38、所述第三萃取剂包括以下按照重量份的原料:辛烷基酚聚氧乙烯醚10-20份、肉桂酸1-9份、不饱和-羟基酸3-20份、丁二酮肟1-10份、吡啶-3,5二羧酸酯1-10份、双子磺酸盐10-30份。

39、优选地,所述第三萃取剂制备方法,具体包括:

40、取甲苯以及丁烯,将甲苯与丁烯投入反应釜内,进行核烯烃化反应,生成1,3-二甲基-4-乙烯基苯,然后在氮气保护下将肉桂酸、不饱和-羟基酸投入反应釜内,并对反应釜加热,加热温度保持为70-80℃;

41、将得到的1,3-二甲基-4-乙烯基苯与邻苯二酚反应,生成辛烷基酚聚氧乙烯醚的中间体,然后对辛烷基酚聚氧乙烯醚中间体进行脱水反应,得到辛烷基酚聚氧乙烯醚;

42、取丁二酮肟以及吡啶-3,5二羧酸酯混合,然后向混合物中加入四氢呋喃,在80-90℃下混合2-3h,对混合物进行洗涤以及蒸除溶剂操作,并在90-100℃环境下真空干燥3h,得到萃取剂中间体;

43、取2-氯乙基磺酸钠、1,3-丙二胺、环氧氯丙烷为合成双子磺酸盐的原料,以2-氯乙基磺酸钠为取代基,在钯催化剂辅助下对1,3-丙二胺进行取代反应,然后加入环氧氯丙烷进行开环反应,得到磺酸盐中间体,然后加入硫酸进行磺化反应,得到双子磺酸盐;

44、将辛烷基酚聚氧乙烯醚、双子磺酸盐与萃取剂中间体在通氮除氧的反应釜中混合,然后加入航空煤油,在65-70℃环境下混合3h,得到第三萃取剂。

45、优选地,所述共溶剂包括以下按照重量百分比的原料:

46、丙二醇:10%

47、甘醇:5%

48、三癸基甲基溴化铵:15%

49、硫酸氢四丁基铵:30%

50、尤加利油:20%

51、l-薄荷醇:20%。

52、所述辅助分离剂为n,n-二甲基十四烷基羧基甜菜碱、1,2-癸二醇、十二烷基硫酸钠的混合物,且n,n-二甲基十四烷基羧基甜菜碱、1,2-癸二醇、十二烷基硫酸钠的质量比为1:2:1。

53、与现有技术相比,本技术实施例主要有以下有益效果:

54、本发明中,在对电池浸出液进行萃取时,通过预制备的第一萃取剂、第二萃取剂、第三萃取剂、共溶剂以及辅助分离剂相互配合实现对电池浸出液的逐步萃取,且第一萃取剂、第二萃取剂、第三萃取剂组成的萃取体系不需要额外皂化以及强酸辅助即可实现对金属离子的高效萃取,也能避免因皂化导致萃取时电池浸出液乳化程度不易控制影响萃取效率的问题。

55、本发明实施例中,提供了高效沉淀锂电池浸出液中铁离子的除杂沉淀剂以及制备方法,相对于现有技术,除杂沉淀剂原料由碳酸镁、氧化镁、亲水型鼠李糖脂、羟基磺基甜菜碱、乙醇组成,亲水型鼠李糖脂、羟基磺基甜菜碱、乙醇作用于碳酸镁、氧化镁,能够保证碳酸镁、氧化镁作为中和剂沉淀吸附铁离子的效果,还能避免镍、钴、锰离子吸附铁沉淀物,实现镍、钴、锰离子与铁沉淀物的剥离,进而提高了镍、钴、锰离子的回收效率。

56、本发明实施例中,在萃取时,通过向电池浸出液中加入共溶剂以及辅助分离剂能够提高镍钴离子的萃取效率,同时共溶剂能够与第三萃取剂充分的互溶,使得共溶剂能够配合第三萃取剂进行萃取作业,而辅助分离剂能够保证有机相均匀分散在水相中,从而提高镍钴离子的萃取分离速度。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279200.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表