一种基于铜冶炼渣的道路沥青混合料及其制备方法与流程

- 国知局

- 2024-08-22 14:40:50

本技术涉及路面铺设材料领域,尤其涉及一种基于铜冶炼渣的道路沥青混合料及其制备方法。

背景技术:

1、传统道路沥青层所需原料由矿粉、砂石骨料及沥青组成,在道路铺设过程中需要消耗巨大的砂石量,巨大的砂石需求量导致天然砂石的过量开采,使得一些砂石的原材料产地环境急剧恶化;且随着国民经济的高速发展,矿产资源消耗强度越来越大,现阶段矿产资源开发总体表现为人均矿耗越来越高,开发利用难度增大。因此寻找一种新的道路沥青层原料替代传统原料是目前的必然选择。

2、道路沥青层传统的加热方式主要是利用红外和热风进行加热,但这种加热技术不仅加热效率低、能耗大,且温度梯度过大,环境污染严重,而微波加热是一种体内加热的方式,较传统加热能更加均匀的传递热量,使沥青混合料升温均匀。但是沥青介电常数较小,很难吸收微波能量,导致其升温困难,目前大多通过添加特殊材质纤维或吸波改性剂,但这类材料价格昂贵,不适用于在道路工程中大量使用,且一般的骨料和矿粉类填料不含有金属混合物,吸波能力也会很小,不能满足道路沥青混合料微波加热的要求。

3、因此,如何寻找到一种新的道路沥青层原料以解决其适用于微波加热且能在道路中大量使用的问题。

技术实现思路

1、本技术的目的在于提供一种基于铜冶炼渣的道路沥青混合料及其制备方法,以解决上述问题。

2、为实现以上目的,本技术第一方面提供一种基于铜冶炼渣的道路沥青混合料,其原料按重量计,包括:第一铜冶炼渣5份-10份、粗集料53份-60份、细集料30份-35份、复合添加剂0.5份-0.8份和沥青4份-5.25份;

3、其中,所述粗集料和所述细集料的原料按重量计,包括:第二铜冶炼渣78份-84份、碱激发剂10份-12份、粘结剂1份-3份和水10份-14份;

4、所述粗集料的粒径为4.75mm-16mm;

5、所述细集料的粒径小于4.75mm;

6、所述复合添加剂包括树脂、乳胶、氯化石蜡和抗氧剂中的一种或多种;

7、所述碱激发剂包括氢氧化钠、氢氧化钾、石灰、碳酸钠和水玻璃中的一种或多种;

8、所述粘结剂包括木质素磺酸钠、木质素磺酸钙、膨润土和凹凸棒石中的一种或多种;

9、所述粗集料和/或细集料的抗压强度满足以下条件:

10、;

11、其中,s为人造集料抗压强度,mj为所述碱激发剂的用量,mz为所述第二铜冶炼渣的质量,μ为所述碱激发剂的碱活化系数,β为所述粘结剂的粘结系数;

12、μ满足以下条件:

13、;

14、其中,为所述第二铜冶炼渣中sio2的含量,为所述第二铜冶炼渣中al2o3的含量,为造粒时间,为养护温度,为养护时间,为碱激发剂模数,为造粒工艺用水量;

15、β满足以下条件:

16、当所述粘结剂用量为大于0.1份小于等于1份时,粘结系数为1.0;

17、当所述粘结剂为大于1份小于等于2份时,粘结系数为1.8;

18、当粘结剂为大于2份-小于等于3份时,粘结系数为2.5。

19、可选地,所述基于铜冶炼渣的道路沥青混合料满足以下条件中的至少一个:

20、a.所述铜冶炼渣包括铜冶炼过程产生的副产物,所述铜冶炼渣中,粒径小于0.15mm占比94%-99%,小于0.074mm占比65%-72%,sio2含量≥25%,al2o3含量≥5%,亚甲蓝值≤25g/kg;

21、b.按所述粗集料和所述细集料总重量为100%计:粒径4.75mm-9.5mm的占比25%-28%,粒径9.5mm-13.2mm的占比24%-26%,粒径13.2mm-16mm占比4%-6%,粒径小于等于4.75mm的占比30%-35%。

22、可选地,所述沥青包括石油沥青、改性沥青和乳化石油沥青中的其中一种。

23、可选地,所述基于铜冶炼渣的道路沥青混合料满足以下条件中的至少一个:

24、a.所述复合添加剂包括所述树脂、所述乳胶、所述氯化石蜡和所述抗氧剂,其质量比为(0.5-1.2):(0.4-0.8):(0-1):(1-2.5);

25、b.所述碱激发剂包括所述固体氢氧化钠、所述固体氢氧化钾、所述固体碳酸钠和所述固体水玻璃,其质量比为(8.8-12.6):(8.1-10.9):(11.8-17.0):(83.0-92.1);

26、c.所述粘结剂包括所述木质素磺酸钠、所述木质素磺酸钙、所述膨润土和所述凹凸棒石,其质量比为(3.0-5.5):(2.6-3.8):(0.5-4):(1-2.2)。

27、可选地,所述碱激发剂的模数为1.3-1.5。

28、本技术第二方面提供一种所述基于铜冶炼渣的道路沥青混合料的制备方法,包括:

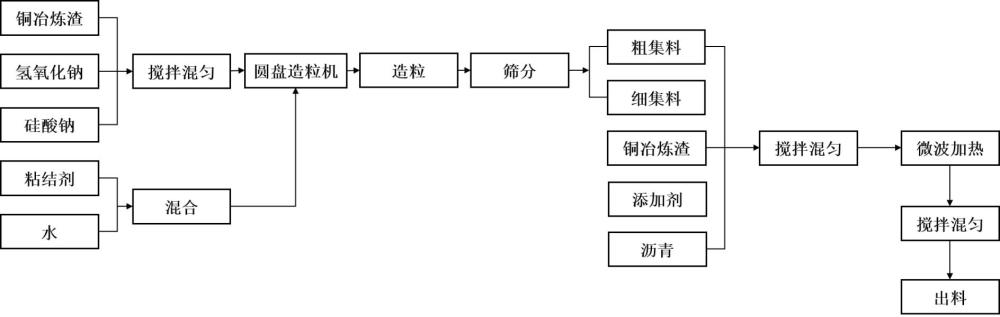

29、所述第二铜冶炼渣和所述碱激发剂混合,搅拌均匀得到粉末体系;

30、所述粘结剂和所述水混合得到溶液体系;

31、将所述粉末体系放入造粒设备,开启造粒设备后,向所述粉末体系中喷射所述溶液体系进行造粒,筛分得到所述粗集料和所述细集料;

32、将所述第一铜冶炼渣、所述粗集料、所述细集料、所述复合添加剂和所述沥青混合,进行微波加热得到所述道路沥青混合料。

33、可选地,所述基于铜冶炼渣的道路沥青混合料的制备方法满足以下条件中的至少一个:

34、a.所述造粒采用圆盘造粒法;

35、b.所述粘结剂与水的质量比为(15g-30g):100g。

36、可选地,所述基于铜冶炼渣的道路沥青混合料的制备方法满足以下条件中的至少一个:

37、a.所述圆盘造粒法的转速为25r/min-35r/min;

38、b.所述造粒的时间为5min-10min;

39、c.所述造粒的倾角为30°-45°。

40、可选地,还包括:将所述筛分得到的所述粗集料放置60℃-80℃中进行养护,所述养护的时间为3天-7天。

41、可选地,所述微波加热的温度为130℃-160℃,时间为30s-90s。

42、与现有技术相比,本技术的有益效果包括:

43、本技术提供的基于铜冶炼渣的道路沥青混合料,使用铜冶炼渣代替常规道路沥青混合料中的矿粉填料,使用包括铜冶炼渣的粗集料和细集料代替传统砂石骨料,并且利用铜冶炼渣中磁性金属氧化物fe3o4的良好吸波性能,减少特殊材质纤维或吸波改性剂的添加量,降低成本,实现铜冶炼渣的大规模利用,也为道路沥青混合料拓展了原材料的供给范围,并且由于铜冶炼渣制备粗细集料工艺影响因素多,本技术考虑到粗细集料在该工艺中的重要性,还着重研究了粗细集料抗压强度与各制备工艺组分间的数量关系,构建了碱激发剂质量、铜冶炼渣的质量、碱活化系数、粘结系数与集料抗压强度以及铜冶炼渣中硅铝含量、造粒时间、养护温度、养护时间、碱激发剂模数、造粒工艺的用水量与碱活化系数的两组数学模型,有助于更加精准控制各组分用量,定量分析集料强度演化,减少重复实验次数,优化工艺流程。

44、本技术提供的基于铜冶炼渣的道路沥青混合料的制备方法,铜冶炼渣通过碱激发剂、粘结剂和水的作用进行造粒制备得到粗集料和细集料,以替代常规道路沥青混合料中的砂石骨料;并在碱激发剂的作用下,激活铜冶炼渣的活性,提高粗集料和细集料的单颗集料强度;并在粘结剂的作用下,提高道路沥青混合料的整体强度;在大规模使用铜冶炼渣的同时还能将铜冶炼渣中的金属氧化物吸收到的微波能转化为热能以升温沥青,通过热量传递软化析出沥青;提供的铜冶炼渣制备粗细集料技术,利用铜冶炼渣与碱激发剂一体化制备粉末体系,粘结剂与水制备溶液体系,该体系可省去传统液体碱激发剂制备时的繁杂工序,进而提高产品稳定性,且可通过偏铝酸钠和硅酸钠不同掺量调整凝结时间,使得凝结时间满足施工要求,同时无需现场配制,操作简单,运输便捷,该技术可有效推广碱激发体系在实际工程中的应用。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279471.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。