一种基于三明治结构的陶瓷材料高品质激光打孔方法

- 国知局

- 2024-08-30 14:35:54

本发明涉及连续激光加工应用领域,特别涉及激光高品质加工微孔的方法

背景技术:

1、陶瓷主要分为结构陶瓷和功能陶瓷,在各个领域都有着广泛的应用。结构陶瓷主要利用的是陶瓷的机械力学、热及部分化学功能方面的特性,主要组成包括碳化硅、氧化铝、氧化锆等;而功能陶瓷主要利用的是陶瓷的非力学性能,其种类繁多,包括介电陶瓷、半导体陶瓷和光学陶瓷等,其性能稳定,价格低廉,能够方便地集成化。当结构陶瓷在工程上进行应用时,这类陶瓷也称为工程陶瓷。工程陶瓷在高温条件下有着优良的特性,包括强度高、硬度大、耐腐蚀、耐磨损、抗氧化性能好、耐烧蚀等,这些优良的特性使其广泛应用于军事、通信、化工设备、医学等领域。氧化铝陶瓷是工程陶瓷中备受关注的领军品种。其绝缘性强、化学性质稳定、强度高、导热性好等特点,使其在机械、热学、电学等方面具有独特的优势。因其原料广泛,被广泛应用于电子工业,特别是作为电路基板材料。氧化铝陶瓷同时也广泛应用于大功率电力半导体器件、5g通讯、高功率led照明以及航空航天等领域。

2、随着氧化铝陶瓷材料的广泛应用,其加工成为了一个新的挑战,因其硬度高、脆性大、韧性低等特性。传统加工方法面临成本高、效率低的问题。相比之下,激光加工则具有诸多优势,如高亮度、单色性、方向性好,以及对加工过程的精准控制。同时,激光加工也更易于实现自动化,损耗较低。因此,激光加工在处理氧化铝陶瓷材料时具有无可比拟的优势。但是在氧化铝陶瓷的打孔应用中,由于皮秒和飞秒超快激光单脉冲能量小,只能加工极小孔径的微孔,需要通过旋切的方式进行打孔加工才能满足实际工业需求的孔径,打孔效率较低,设备成本高,难以满足实际工业生产需求;纳秒激光在氧化铝陶瓷打孔加工中面临等离子体屏蔽效应,导致激光能量利用率降低,加工效果不佳。为克服这一问题,通常需要采取旋切加工或在辅助液体环境中进行加工,从而增加加工复杂度,降低效率并影响加工质量等问题,使氧化铝陶瓷激光打孔方法难以高效实现和得到高质量的通孔。因此,如何高效率加工高质量氧化铝陶瓷通孔以满足实际生产生活需要成为新的难题与挑战。

3、本发明通过使用夹具将多层的陶瓷(首层、中间层、下层)紧密接触并固定,从而形成三明治结构,通过对首层材料上表面进行涂料处理以使其能够有效吸收激光能量,使激光直接作用在首层材料表面并一次性实现多层陶瓷的通孔加工。首层、下层材料因接触空气而有大量重铸层,且同时存在闭孔现象,而中间层陶瓷通孔品质不受空气影响,得到有效保证。以中间层陶瓷作为最终通孔加工样品,可以获得更小直径、更小锥度、更少重铸层、无闭孔的陶瓷微孔加工结果,同时通过调控首层与下层的陶瓷厚度,可以获得直径小于激光光斑的微孔,并可主动调控其微孔锥度。该方法提高了激光加工陶瓷材料微孔的效率与质量,同时能够有效的对微孔进行调控。

技术实现思路

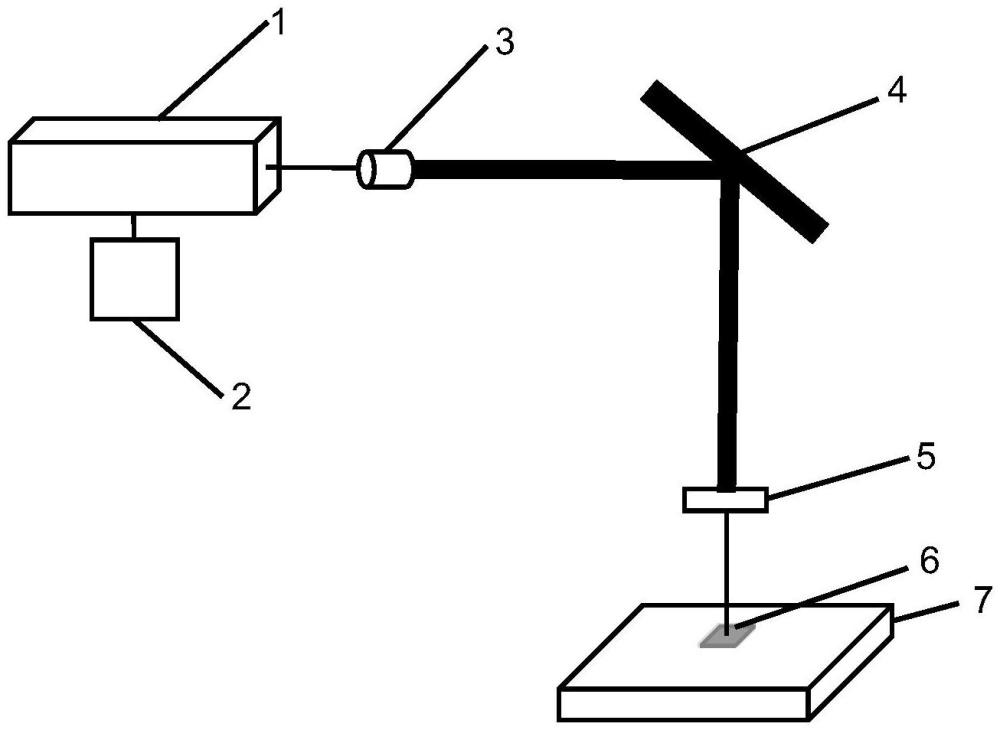

1、针对上述问题,本发明提供了一种基于三明治结构的陶瓷材料高品质激光打孔方法,在陶瓷材料表面涂抹涂料以促进其对激光能量的吸收,使激光高效作用在材料表面,将几个同种或异种材料通过夹具紧密的接触并相互固定在一起,从而形成三明治结构材料,首层为涂有涂料的陶瓷材料,其余材料并未涂有涂料。将三明治结构材料固定并引导激光对三明治结构材料首层材料上表面进行烧蚀加工,通过激光烧蚀一次性实现多层陶瓷的通孔加工,由于首层与下层材料均与空气发生接触,因此两层样品均有闭孔现象和大量重铸层,而中间层陶瓷并未受到空气影响,得到了有效保证。以中间层陶瓷作为最终加工样品,可以获得更小直径、更小锥度、更少重铸层、无闭孔的陶瓷微孔加工结构,同时通过调控首层、下层陶瓷的厚度,可以获得直径小于激光光斑的微孔,从而提高了激光加工陶瓷材料微孔的效率,实现了陶瓷材料的高品质微孔加工的有效调控。

2、为达到上述的目的,本发明提供的一种基于三明治结构的陶瓷材料高品质激光打孔方法,包括以下步骤:

3、(1)使用夹具将3层(首层、中间层、下层)陶瓷紧密接触并固定形成三明治结构,对上层上表面进行涂料处理以使其能够有效吸收激光能量。

4、(2)激光器聚焦作用于涂料处理表面,通过烧蚀一次性实现3层陶瓷的通孔加工。首层、下层因接触空气自由表面,有大量重铸层与闭孔现象存在,而中间层陶瓷的通孔品质不受空气影响,得到有效保证。

5、(3)选取中间层陶瓷作为最终通孔加工样品,获得更小直径、更小锥度、更少重铸层、无闭孔的陶瓷微孔加工结果。此外,可通过调控首层、下层的陶瓷厚度,获得直径小于激光光斑的微孔,并可主动调控微孔锥度。

6、进一步,所述涂料为黑色染料或者其他可以增强能量吸收的涂料,目的在于增强多层材料的能量吸收。

7、进一步,所述三明治结构为相互紧密接触的同种或异种材料,每层材料之间不能存在其他异物。

8、进一步,所述上层、下层厚度可根据实际选择(50μm-5mm),中间层也可根据实际选择(25μm-5mm)

9、进一步,所述夹具可以为胶带等简易夹具,目的在于使多层材料能量紧密接触并固定,且不影响激光作用于材料。

10、进一步,所述陶瓷材料可以为熔融石英、硅、氧化铝等材料。

11、进一步,所述激光为连续激光、毫秒激光或纳秒激光。

12、进一步,所述激光高品质打孔样品取自中间层,并不只限定在3层样品的中间层(即不止限定在第二层)。

13、总体而言,通过本发明的以上技术方案与现有技术方案相比,主要具备以下的优点:

14、1.以往的激光加工陶瓷材料将材料表面涂抹涂料并直接进行激光加工,所产生的微孔不但有较厚的重铸层,还有较大的锥度,难以在生产生活中广泛使用。本发明通过多层叠加的方式,通过上一层烧蚀熔融产生的熔融陶瓷辅助激光加工本层陶瓷材料并产生高质量的微孔,同时避免了样品加工时与空气的接触,所产生的微孔具有较薄的重铸层,并几乎没有锥度,适合广泛应用于生产生活中。

15、2.激光加工通过烧蚀的方式对陶瓷进行打孔,若取较厚的氧化铝陶瓷材料进行加工,所产生的烧蚀孔在上表面有明显的孔径变化,而中间区域的孔具有一定的生产加工应用意义,此时则不能单独对中间区域的孔进行加工使用,不具有便捷性。本发明通过夹具将多片较薄陶瓷材料紧密接触并固定在一起,使之具有一定厚度,通过激光加工的方式,能够直接得到中间区域的孔(高品质微孔),以进行生产加工应用,为激光加工的取样提供了便捷性。

16、3.此外,现有激光进行微孔加工时,可获得的微孔直径一般大于激光光斑,难于获得直径小于光斑的微孔直径,且难以主动调控微微孔锥度。通过合理设置三明治结构中的首层样品厚度,可以充分利用首层已加工微孔孔壁的多重反射,使得沉积在中间层样品的激光光斑小于入射激光光斑大小,从而获取直径小于入射光斑大小的微孔;同时,通过合理设置三明治结构中的首层、下层样品厚度,还可以对微孔的锥度进行主动调控。

17、本发明有效的提高了陶瓷材料的激光加工微孔效率和微孔质量,具有显著的技术优势。

技术特征:1.一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,包括:

2.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤一中,所述涂料为黑色染料或者其他可以增强能量吸收的涂料,目的在于增强多层材料的能量吸收。

3.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤一中,所述三明治结构为相互紧密接触的同种或异种材料,每层材料之间不能存在其他异物。

4.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤一中,所述上层、下层厚度可根据实际选择(50μm-5mm),中间层也可根据实际选择(25μm-5mm)。

5.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤一中,所述夹具可以为胶带等简易夹具,目的在于使多层材料能量紧密接触并固定,且不影响激光作用于材料。

6.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤一中,所述陶瓷材料可以为熔融石英、硅、氧化铝等材料。

7.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,步骤二中,所述激光为连续激光、毫秒激光或纳秒激光。

8.根据权利要求1所述的一种基于三明治结构的陶瓷材料高品质激光打孔方法,其特征在于,所述激光高品质打孔样品取自中间层,并不只限定在3层样品的中间层(即不止限定在第二层)。

技术总结本发明涉及激光微纳加工应用领域,提供了一种基于三明治结构的陶瓷材料高品质激光打孔方法。该方法具体包括:使用夹具将3层(首层、中间层、下层)陶瓷紧密接触并固定形成三明治结构,对上层上表面进行涂料处理以使其能够有效吸收激光能量;激光器聚焦作用于涂料处理表面,通过烧蚀一次性实现3层陶瓷的通孔加工;首层、下层因接触空气自由表面,有大量重铸层与闭孔现象存在,而中间层陶瓷的通孔品质不受空气影响,得到有效保证;选取中间层陶瓷作为最终通孔加工样品,获得更小直径、更小锥度、更少重铸层、无闭孔的陶瓷微孔加工结果;此外,可通过调控首层、下层的陶瓷厚度,获得直径小于激光光斑的微孔,并可主动调控微孔锥度。技术研发人员:徐俊洋,陈宇杨,贾贤石,李洲,李凯,王聪,段吉安受保护的技术使用者:中南大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/282913.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表