一种方便下料的木塑复合材料用成型装置

- 国知局

- 2024-08-30 14:41:09

本发明涉及木塑复合材料加工,更具体地涉及一种方便下料的木塑复合材料用成型装置。

背景技术:

1、木塑复合材料是一种由木材纤维和热塑性树脂组成的复合材料。它结合了木材的质感和塑料的耐久性,木塑复合材料广泛用于户外地板、栏杆、围栏、花箱、长椅等领域,也逐渐在室内装饰中得到应用。

2、木塑复合材料挤出成型技术,是以木材加工和森林采伐剩余物、农作物秸秆等木质纤维和废旧塑料或合成树脂为主要原料,通过挤压成型制造各种高性能板材和异形材。

3、现有专利公告号为cn214981787u公开的一种填充颗粒的实木复合板加压注入装置中,通过在载物盒上设置出料管道,便于填充颗粒经出料管道滑落至模具内,通过在出料管道的一侧设置挡料板,便于控制出料管道的启闭,通过在挡料板的上设置与连接板相配合的推杆,便于通过连接板的移动从而控制推杆的移动,避免人工手动控制,能够自行将填充颗粒注入模具内。

4、上述技术方案中虽然便于将物料填入到模具中,但是材料成型好之后,需要人工的肢体伸入到模具的内部对成型好的材料进行下料,容易导致手部或身体其他部位受到装置拐角或者边缘的刮伤、夹伤等危险,造成意外伤害,长时间进行重复性的下料工作可能会增加工人的劳动强度,容易出现疲劳和操作错误。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种方便下料的木塑复合材料用成型装置,以解决上述背景技术中存在的问题。

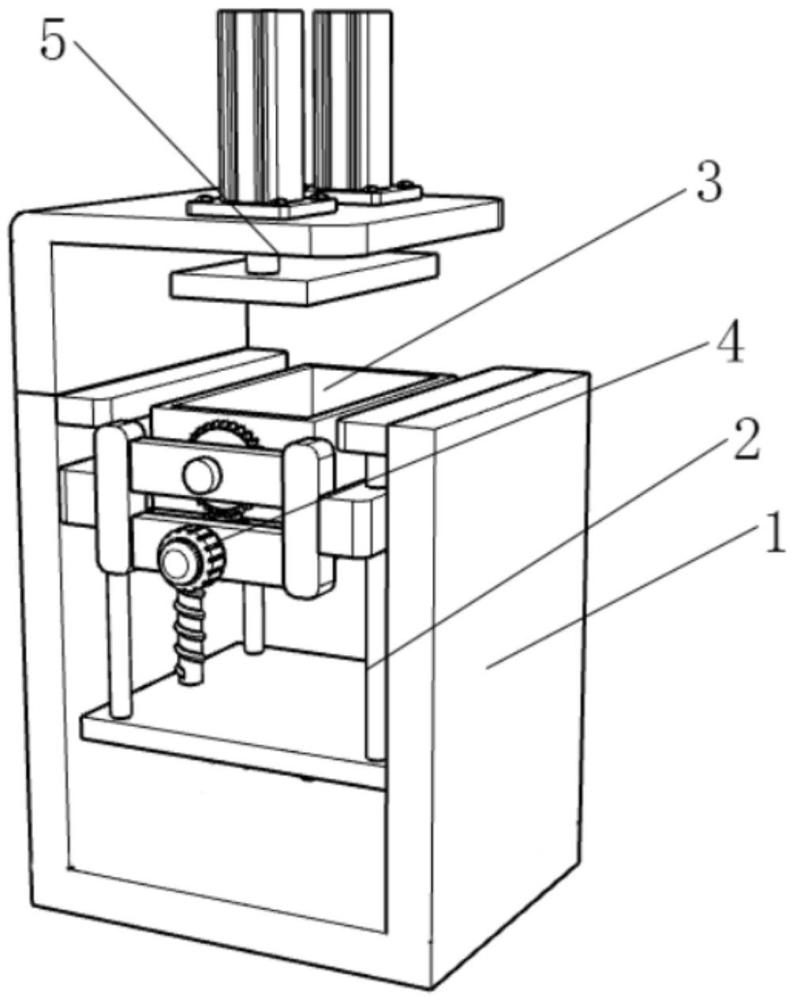

2、本发明提供如下技术方案:一种方便下料的木塑复合材料用成型装置,包括支撑架、成型模具,所述支撑架顶部的背面安装有按压组件,所述支撑架的内侧安装有升降组件,所述升降组件的内侧安装有翻转组件,所述升降组件包括固定连接在支撑架内壁正面和背面顶部的顶部板以及固定连接在支撑架内侧中间的底部板,所述底部板和两个顶部板的内侧均活动套接有丝杆,所述丝杆的外侧螺纹套接有升降板,所述翻转组件包括固定连接在两个升降板相互靠近表面的固定板,所述固定板内侧的顶部固定连接有第一支撑板,左侧两个所述固定板内侧的底部固定连接有第二支撑板,所述第二支撑板的左侧固定连接有翻转电机,所述翻转电机的输出轴固定连接有主动圆柱齿轮。

3、进一步的,所述底部板与所述顶部板内侧的两侧均固定连接有限位杆,所述限位杆与升降板活动套接,限位杆对升降板起到定位的作用,使丝杆转动的时候,升降板能够平稳的进行上升或者下降移动。

4、进一步的,所述底部板的底部安装有驱动机构,所述丝杆外侧的底部固定套接有从动锥齿轮。

5、进一步的,所述成型模具包括底板,所述成型模具的两侧均固定连接有固定杆,左侧所述固定杆的外侧固定套接有从动圆柱齿轮,所述固定杆与第一支撑板活动套接,所述从动圆柱齿轮与主动圆柱齿轮相互啮合,启动翻转电机带动主动圆柱齿轮转动,通过与从动圆柱齿轮的啮合作用,使固定杆带动成型模具翻转°,使成型模具的开口向下。

6、进一步的,所述底板的底部固定连接有固定框,所述固定框的底部固定连接有下料气缸,所述下料气缸的活塞端固定连接有推板,所述底板的顶部开设有板槽,所述板槽与推板相互适配,当推板与板槽的内侧贴合时,推板顶部的表面与底板顶部的表面平齐,使成型后的材料外观平滑,不会出现坑洼的情况。

7、进一步的,所述按压组件包括固定架,所述固定架的顶部固定连接有挤压气缸,所述挤压气缸的活塞端固定连接有挤压板,启动挤压气缸推动挤压板向下移动,能够对物料进行挤压成型,按压组件与外部的控制机构电性连接,按压的时间,压力大小均通过外部设备进行控制。

8、进一步的,所述驱动机构包括固定连接在底部板底部的固定块,所述固定块的内侧活动套接有旋转杆,所述旋转杆外侧的中间固定套接有第二从动圆柱齿轮,所述旋转杆的两端均固定连接有输出锥齿轮,所述输出锥齿轮与从动锥齿轮相互啮合。

9、进一步的,所述驱动机构还包括固定连接在底部板底部的安装块,所述安装块的背面固定连接有升降电机,所述升降电机的输出轴固定连接有第二主动圆柱齿轮,所述第二主动圆柱齿轮与第二从动圆柱齿轮相互啮合,启动升降电机带动第二主动圆柱齿轮转动,通过与第二从动圆柱齿轮的啮合作用,带动旋转杆转动,继而带动输出锥齿轮转动。

10、本发明的技术效果和优点:

11、1.本发明通过设有翻转组件,启动翻转电机带动主动圆柱齿轮转动,通过与从动圆柱齿轮的啮合作用,带动固定杆转动,从而带动成型模具旋转180°,使成型模具的开口向下。

12、2.本发明通过设有升降组件,启动升降电机带动第二主动圆柱齿轮转动,通过与第二从动圆柱齿轮的啮合作用,带动旋转杆转动,继而带动输出锥齿轮转动,通过与从动锥齿轮的啮合作用,带动丝杆转动,在丝杆的螺纹推力作用下,升降板沿着丝杆的外侧向下移动,继而带动翻转组件和成型模具向下移动,使成型模具的开口靠近底部板顶部的表面。

13、3.本发明通过设有下料气缸和推板,启动下料气缸推动推板向远离底板的方向移动,从而使成型好的材料在重力和推板的推力作用下,落在底部板的表面,完成材料自动化的下料。

技术特征:1.一种方便下料的木塑复合材料用成型装置,包括支撑架(1)、成型模具(3),其特征在于:所述支撑架(1)顶部的背面安装有按压组件(5),所述支撑架(1)的内侧安装有升降组件(2),所述升降组件(2)的内侧安装有翻转组件(4),所述升降组件(2)包括固定连接在支撑架(1)内壁正面和背面顶部的顶部板(205)以及固定连接在支撑架(1)内侧中间的底部板(201),所述底部板(201)和两个顶部板(205)的内侧均活动套接有丝杆(202),所述丝杆(202)的外侧螺纹套接有升降板(203),所述翻转组件(4)包括固定连接在两个升降板(203)相互靠近表面的固定板(401),所述固定板(401)内侧的顶部固定连接有第一支撑板(402),左侧两个所述固定板(401)内侧的底部固定连接有第二支撑板(403),所述第二支撑板(403)的左侧固定连接有翻转电机(404),所述翻转电机(404)的输出轴固定连接有主动圆柱齿轮(405)。

2.根据权利要求1所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述底部板(201)与所述顶部板(205)内侧的两侧均固定连接有限位杆(204),所述限位杆(204)与升降板(203)活动套接。

3.根据权利要求1所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述底部板(201)的底部安装有驱动机构(206),所述丝杆(202)外侧的底部固定套接有从动锥齿轮(207)。

4.根据权利要求1所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述成型模具(3)包括底板(301),所述成型模具(3)的两侧均固定连接有固定杆(302),左侧所述固定杆(302)的外侧固定套接有从动圆柱齿轮(303),所述固定杆(302)与第一支撑板(402)活动套接,所述从动圆柱齿轮(303)与主动圆柱齿轮(405)相互啮合。

5.根据权利要求4所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述底板(301)的底部固定连接有固定框(304),所述固定框(304)的底部固定连接有下料气缸(305),所述下料气缸(305)的活塞端固定连接有推板(306),所述底板(301)的顶部开设有板槽(311),所述板槽(311)与推板(306)相互适配。

6.根据权利要求1所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述按压组件(5)包括固定架(501),所述固定架(501)的顶部固定连接有挤压气缸(502),所述挤压气缸(502)的活塞端固定连接有挤压板(503)。

7.根据权利要求3所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述驱动机构(206)包括固定连接在底部板(201)底部的固定块(261),所述固定块(261)的内侧活动套接有旋转杆(262),所述旋转杆(262)外侧的中间固定套接有第二从动圆柱齿轮(263),所述旋转杆(262)的两端均固定连接有输出锥齿轮(264),所述输出锥齿轮(264)与从动锥齿轮(207)相互啮合。

8.根据权利要求3所述的一种方便下料的木塑复合材料用成型装置,其特征在于:所述驱动机构(206)还包括固定连接在底部板(201)底部的安装块(265),所述安装块(265)的背面固定连接有升降电机(266),所述升降电机(266)的输出轴固定连接有第二主动圆柱齿轮(267),所述第二主动圆柱齿轮(267)与第二从动圆柱齿轮(263)相互啮合。

技术总结本发明涉及木塑复合材料加工技术领域,且公开了一种方便下料的木塑复合材料用成型装置,包括支撑架、成型模具,支撑架的内侧安装有升降组件,升降组件的内侧安装有翻转组件,升降组件包括固定连接在支撑架内壁正面和背面顶部的顶部板以及固定连接在支撑架内侧中间的底部板,底部板和两个顶部板的内侧均活动套接有丝杆,丝杆的外侧螺纹套接有升降板,通过设有翻转组件、升降组件以及下料气缸和推板,翻转组件能够带动成型模具旋转180°,使成型模具的开口向下,升降组件使成型模具的开口靠近底部板顶部的表面,启动下料气缸,使成型好的材料在重力和推板的推力作用下,落在底部板的表面,完成材料自动化的下料。技术研发人员:侯剑山,丛沛桐,李俞谕受保护的技术使用者:华南农业大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/283314.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表