一种壁厚差异大的铝合金挤压模具及其制作方法与流程

- 国知局

- 2024-08-30 14:42:09

本发明属于铝合金挤压,具体涉及一种壁厚差异大的铝合金挤压模具及其制作方法。

背景技术:

1、在铝合金挤压领域,挤压模具是铝合金产品生产工艺过程中的重要部件,随着铝合金管在汽车上的广泛普及应用,对铝合金产品的形状和尺寸越来越高,由于挤压铝合金模具的独特性,模具前后贯通,壁厚越大的地方挤压时铝流速越快,反之越慢,目前很多铝合金产品都是壁厚差异非常大,导致厚薄两处流速极难控制,导致产品出料不成型,尺寸不稳定,合格率极低。

2、所以,亟需一种挤压模具,通过优化模具结构,来保证铝合金产品的尺寸稳定性,提高生产效率和产品合格率。

技术实现思路

1、本发明的目的是在于克服现有技术中存在的不足,提供一种壁厚差异大的铝合金挤压模具。本发明通过优化模具结构,来保证铝合金产品的尺寸稳定性,提高生产效率和产品合格率。

2、为实现以上技术目的,本发明实施例采用的技术方案是:

3、第一方面,本发明实施例提供了一种壁厚差异大的铝合金挤压模具,包括壳体,所述壳体的上表面设置有两个导流槽,第一导流槽与第二导流槽之间通过工作带连通,所述工作带包括连通的第一部分和第二部分,所述第一部分靠近所述第一导流槽设置,所述第一部分与第二导流槽之间设置有阻水台,所述第二部分贯穿所述阻水台并延伸至所述第二导流槽中。

4、进一步地,在所述壳体的厚度方向上,所述第一导流槽的高度<第二导流槽的高度<工作带的高度,并且所述阻水台的高度≥第一导流槽的高度。

5、进一步地,所述第二导流槽的底部与所述壳体之间通过增压角过渡连接,所述增压角为斜坡。

6、进一步地,所述工作带贯穿所述壳体的厚度方向设置,并且所述工作带的最大厚度等于所述壳体的厚度。

7、进一步地,所述工作带被所述阻水台分割成第一部分和第二部分;

8、沿所述第一导流槽至第二导流槽方向,所述第一部分的壁厚逐渐减小,并且所述第一部分的壁厚大于所述第二部分的壁厚。

9、进一步地,所述壳体的外壁是变径结构,从上至下依次包括上端、第一中端、第二中端及下端,所述上端的外径<第二中端的外径<第一中端的外径=下端的外径。

10、进一步地,所述铝合金挤压模具一体成型。

11、第二方面,本发明实施例提供了第一方面所述壁厚差异大的铝合金挤压模具的制作方法,包括以下步骤:

12、步骤s1、车床加工需要尺寸的模具外径和模具厚度,并粗加工第一导流槽和第二导流槽,其后对模具进行淬火热处理;

13、步骤s2、淬火后精车模具的外形尺寸,保证上端、第一中端、第二中端及下端公差尺寸控制在±0.05㎜;

14、步骤s3、数控机床精加工模具的第一导流槽和第二导流槽,并加工阻水台,及阻水台与第二导流槽底部的过渡斜坡;

15、步骤s4、在所述第二导流槽的底部边缘10-15㎜处,做25°-30°的增压角斜坡,高度和宽度都是10-15㎜,并将所述第一导流槽和第二导流槽的内部打磨光滑,粗糙度控制在ra0.4-0.6;

16、步骤s5、采用慢走丝线切割机床用钼丝按照模孔尺寸线割出工作带的尺寸,尺寸公差精度应控制在±0.005以内,线割完成后采用砂纸进行抛光处理,表面粗糙度控制在ra0.4以内;

17、步骤s6、模具制作完成后,模具进行氮化处理,通过渗氮处理提高模具表面硬度,渗氮保温时间10-12小时,温度520-530℃,氮化层深度控制在100-200μm。

18、进一步地,步骤s1中所述淬火热处理的温度为1070±3℃,保温时间为8-10小时,再进行回火3次,温度570±5℃,模具淬火后洛氏硬度在hrc50-52。

19、进一步地,步骤s5进行抛光处理时先用280目砂纸抛光,再800目砂纸抛光。

20、本发明实施例提供的技术方案带来的有益效果是:

21、本发明的铝合金挤压模具适合壁厚差异大的铝合金型材的制造,由于模具导流结构的改变,高温铝在挤压过程中,经过挤压机持续加压,铝金属进入模具的导流槽,由于第二导流槽的深度比第一导流槽的深度大,经过第二导流槽时,第二导流槽处的铝合金液存留量更大,使薄壁处所需要的铝得到充分的供应,增压角的导向和加压作用使铝合金液更容易流到薄点工作带。

22、阻水台将第一导流槽和第二导流槽处的铝合金液分开,防止第二导流槽处的铝合金液向第一导流槽处流动,使得第一导流槽和第二导流槽处的铝合金液能够相对独立供料,保证产品尺寸稳定。

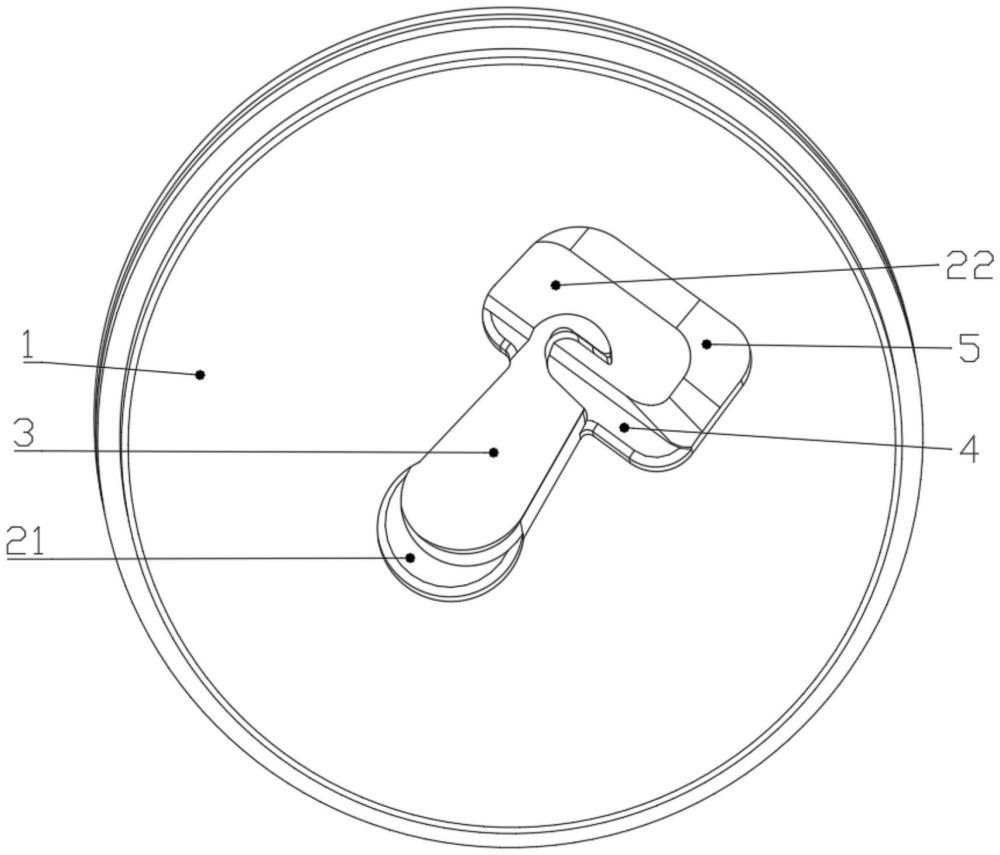

技术特征:1.一种壁厚差异大的铝合金挤压模具,其特征在于,包括壳体(1),所述壳体(1)的上表面设置有两个导流槽,第一导流槽(21)与第二导流槽(22)之间通过工作带(3)连通,所述工作带(3)包括连通的第一部分(31)和第二部分(32),所述第一部分(31)靠近所述第一导流槽(21)设置,所述第一部分(31)与第二导流槽(22)之间设置有阻水台(4),所述第二部分(32)贯穿所述阻水台(4)并延伸至所述第二导流槽(22)中。

2.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,在所述壳体(1)的厚度方向上,所述第一导流槽(21)的高度<第二导流槽(22)的高度<工作带(3)的高度,并且所述阻水台(4)的高度≥第一导流槽(21)的高度。

3.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,所述第二导流槽(22)的底部与所述壳体(1)之间通过增压角(5)过渡连接,所述增压角(4)为斜坡。

4.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,所述工作带(3)贯穿所述壳体(1)的厚度方向设置,并且所述工作带(3)的高度≤所述壳体(1)的厚度。

5.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,所述工作带(3)被所述阻水台(4)分割成第一部分(31)和第二部分(32);

6.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,所述壳体(1)的外壁是变径结构,从上至下依次包括上端(11)、第一中端(12)、第二中端(13)及下端(14),所述上端(11)的外径<第二中端(13)的外径<第一中端(12)的外径=下端(14)的外径。

7.根据权利要求1所述的壁厚差异大的铝合金挤压模具,其特征在于,所述铝合金挤压模具一体成型。

8.权利要求1-7任一项所述壁厚差异大的铝合金挤压模具的制作方法,其特征在于,包括以下步骤:

9.根据权利要求1所述壁厚差异大的铝合金挤压模具的制作方法,其特征在于,步骤s1中所述淬火热处理的温度为1070±3℃,保温时间为8-10小时,再进行回火3次,温度570±5℃,模具淬火后洛氏硬度在hrc50-52。

10.根据权利要求1所述壁厚差异大的铝合金挤压模具的制作方法,其特征在于,步骤s5进行抛光处理时先用280目砂纸抛光,再800目砂纸抛光。

技术总结本发明提供一种壁厚差异大的铝合金挤压模具及其制作方法,本发明的模具包括壳体,壳体的上表面设置有两个导流槽,第一导流槽与第二导流槽之间通过工作带连通,工作带包括连通的第一部分和第二部分,第一部分靠近第一导流槽设置,第一部分与第二导流槽之间设置有阻水台,第二部分贯穿阻水台并延伸至第二导流槽中。本发明的铝合金挤压模具中第二导流槽的深度比第一导流槽的深度大,第二导流槽处的铝合金液存留量更大,增压角的导向和加压作用使铝合金液更容易流到薄点工作带;阻水台将第一导流槽和第二导流槽分开,防止第二导流槽的铝合金液向第一导流槽流动,第一导流槽和第二导流槽的铝合金液能够相对独立供料,保证产品尺寸稳定。技术研发人员:刘思君,张洪文,王庆庆受保护的技术使用者:江苏亚太航空科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/283394.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。