一种纳米钴蓝颜料及其制备方法和应用与流程

- 国知局

- 2024-08-30 14:46:11

本发明涉及颜料,具体涉及一种纳米钴蓝颜料及其制备方法和应用。

背景技术:

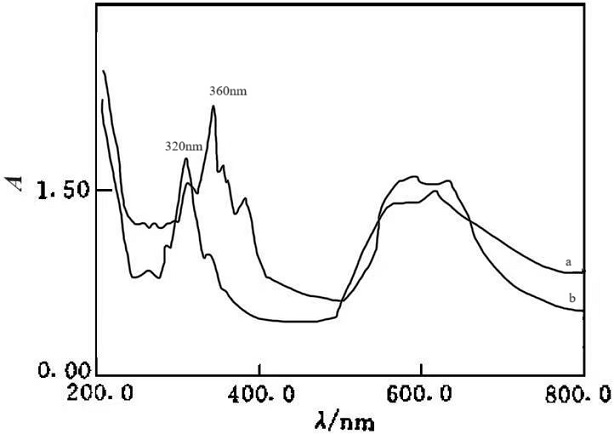

1、钴蓝,一种具有尖晶石型晶体结构的金属氧化物混相颜料,其最简化学分子式为coal2o4,也称为铝酸钴。一般使用时,通常会引入一定量的其他金属离子,对钴蓝颜料进行改性,从而可以制备不同色调或深浅的混相颜料,满足对钴蓝颜料不同环境下使用的需求。例如,掺杂mg2+的量在0.5%-1.0%时,会提高钴蓝颜料波长439nm处的反射率,而对600nm处的反射率影响较小。

2、钴蓝颜料的优异性能主要表现在具有极优良的耐候性,耐酸碱性,高的热稳定性和化学稳定性。此外,钴蓝颜料在透明度、饱和度、色度、折射率等方面也都明显优于其它蓝色颜料,且属于无毒环保颜料。钴蓝颜料广泛地应用在陶瓷、高温涂料、搪瓷、玻璃着色、塑料着色以及超保色性、保光性和抗粉化性的外用系统等。随着钴蓝颜料开发利用的不断深化和其新用途的开拓,比如要求高透光率的汽车灯具用涂料,彩色电视机crt显像管中荧光体的着色等,普通的粉状产品已不能满足要求,高科技含量、高附加值的纳米级钴蓝颜料需求在不断的增加,愈来愈受到重视。

3、目前常用的制备钴蓝颜料的方法有固相法、液相法、气相法等方法。

4、传统钴蓝颜料的制备普遍采用固相法,即将原料盐混合后直接高温煅烧,或是将co和al的氧化物混合后进行球磨后高温煅烧,一般煅烧温度高于1200℃,其缺点不仅是煅烧温度高、能耗大,而且制得的颜料粒径大、分布宽,颜色发暗,球磨时更易混进杂质,影响颜料的性能。液相法虽能解决颜料发色问题,但不可避免地存在团聚现象。

5、气相法制备钴蓝是在高温下使固态原料通过蒸发为蒸汽或直接使用气态原材料,通过化学反应使得固态原料凝聚成固态颗粒,可得到纳米钴蓝产物,产物粒度小纯度高,但设备成本太过昂贵。

6、液相法制备钴蓝是通过使物料在液相时混合均匀,反应充分后再经过煅烧得到产物,产物粒度较小且纯度高,且煅烧温度要比固相法容易控制,但目前的缺点是制备得到的纳米级颜料极易发生团聚,大大限制了其应用。

7、中国专利文献cn102241528b公开了以硝酸钴、硝酸铝为原料,加入改性剂,在250℃、30mpa条件下利用水热合成法,直接得到10-15nm疏水钴蓝纳米颗粒。从上面实例可以看出,通过液相法可以得到较为均匀、鲜艳的钴蓝颜料,但制备得到的纳米级颜料极易发生团聚,大大限制了其应用。

技术实现思路

1、本发明的目的在于提出一种纳米钴蓝颜料及其制备方法和应用,粒径分布均匀,不易团聚,分散性好,具有较好的抗静电、抗菌等效果,制备方法简单,条件温和,原料来源广,具有广阔的应用前景。

2、本发明的技术方案是这样实现的:

3、本发明提供一种纳米钴蓝颜料的制备方法,将铝醇盐和钴盐、镁盐经过微乳液法制备镁掺杂的纳米钴蓝颗粒,表面经过带有氨基的硅烷偶联剂改性后,进行季铵化反应,制得纳米钴蓝颜料。

4、作为本发明的进一步改进,包括以下步骤:

5、s1. 复合表面活性剂的制备:将司盘和吐温混合均匀,制得复合表面活性剂;

6、s2. 纳米钴蓝颗粒的制备:将步骤s1中的复合表面活性剂、正己醇、汽油、铝醇盐混合均匀,得到油相;将镁盐、钴盐溶于水中,得到水相;将水相滴入油相中,乳化,制得微乳液,滴加氨水,加热搅拌水解反应,离心,洗涤,干燥,煅烧,制得纳米钴蓝颗粒;

7、s3. 改性纳米钴蓝颗粒的制备:将步骤s2制得的纳米钴蓝颗粒加入乙醇中,加入复合氨基硅烷偶联剂,加热搅拌反应,离心,洗涤,干燥,制得改性纳米钴蓝颗粒;

8、s4. 聚多巴胺改性:向水中加入tris-hcl溶液和碱,调节溶液ph值,加入步骤s3制得的改性纳米钴蓝颗粒和多巴胺盐酸盐,加热搅拌反应,离心,洗涤,干燥,制得复合改性纳米钴蓝颗粒;

9、s5. 纳米钴蓝颜料的制备:将步骤s4制得的复合改性纳米钴蓝颗粒加入水中,加入甲酸、甲醛溶液,加热搅拌反应,离心,洗涤,干燥,加入n,n-二甲基甲酰胺中,加入碘甲烷,搅拌反应,离心,洗涤,干燥,制得纳米钴蓝颜料。

10、作为本发明的进一步改进,步骤s1中所述司盘和吐温的质量比为3-5:4-6,所述司盘选自司盘-20、司盘-40、司盘-60、司盘-80、司盘-85中的至少一种,所述吐温选自吐温-20、吐温-40、吐温-60、吐温-80、吐温-85中的至少一种。

11、优选地,所述复合表面活性剂为司盘-85和吐温-60的混合物,质量比为3-5:4-6。

12、作为本发明的进一步改进,步骤s2中所述复合表面活性剂、正己醇、汽油、铝醇盐的质量比为1-2:3-5:100-120:15-22,所述铝醇盐为异丙醇铝或仲丁醇铝,所述钴盐为氯化钴或硝酸钴,所述钴盐和铝醇盐的摩尔比为1:2,所述钴盐和镁盐的质量比为100:1-2,所述镁盐选自氯化镁、硫酸镁、硝酸镁中的至少一种,所述加热搅拌水解反应的温度为45-55℃,时间为3-5h,所述煅烧的温度为1000-1200℃,时间为30-60min。

13、作为本发明的进一步改进,步骤s3中所述纳米钴蓝颗粒、复合氨基硅烷偶联剂的质量比为10:1-2,所述复合氨基硅烷偶联剂选自kh550、kh602、kh792中的至少两种,所述加热搅拌反应的温度为40-50℃,时间为1-3h。

14、作为本发明的进一步改进,所述复合氨基硅烷偶联剂为kh602和kh792的混合物,质量比为10-12:7-10。

15、作为本发明的进一步改进,步骤s4中所述碱为naoh或koh,所述调节溶液ph值为8.5-9.5,所述改性纳米钴蓝颗粒和多巴胺盐酸盐的质量比为10:2-3,所述加热搅拌反应的温度为40-50℃,时间为1-3h。

16、作为本发明的进一步改进,步骤s5中所述改性纳米钴蓝颗粒、甲酸、甲醛溶液、碘甲烷的质量比为20-25:2-4:4-6:0.7-1.2,所述甲醛溶液的浓度为35-40wt%,所述加热搅拌反应的温度为60-70℃,时间为15-20h,所述搅拌反应的时间为10-14h。

17、作为本发明的进一步改进,具体包括以下步骤:

18、s1. 复合表面活性剂的制备:将3-5重量份司盘和4-6重量份吐温混合均匀,制得复合表面活性剂;

19、s2. 纳米钴蓝颗粒的制备:将1-2重量份步骤s1中的复合表面活性剂、3-5重量份正己醇、100-120重量份汽油、15-22重量份铝醇盐混合均匀,得到油相;将镁盐、钴盐溶于70重量份水中,所述钴盐和铝醇盐的摩尔比为1:2,所述钴盐和镁盐的质量比为100:1-2,得到水相;将水相滴入油相中,乳化,制得微乳液,滴加氨水调节溶液ph值为8.5-9.5,加热至45-55℃,搅拌水解反应3-5h,离心,洗涤,干燥,1000-1200℃煅烧30-60min,制得纳米钴蓝颗粒;

20、s3. 改性纳米钴蓝颗粒的制备:将10重量份步骤s2制得的纳米钴蓝颗粒加入乙醇中,加入1-2重量份复合氨基硅烷偶联剂,加热至40-50℃,搅拌反应1-3h,离心,洗涤,干燥,制得改性纳米钴蓝颗粒;

21、所述复合氨基硅烷偶联剂为kh602和kh792的混合物,质量比为10-12:7-10;

22、s4. 聚多巴胺改性:向100重量份水中加入tris-hcl溶液和naoh或koh,调节溶液ph值为8.5-9.5,加入10重量份步骤s3制得的改性纳米钴蓝颗粒和2-3重量份多巴胺盐酸盐,加热至40-50℃,搅拌反应1-3h,离心,洗涤,干燥,制得复合改性纳米钴蓝颗粒;

23、s5. 纳米钴蓝颜料的制备:将20-25重量份步骤s4制得的复合改性纳米钴蓝颗粒加入100重量份水中,加入2-4重量份甲酸、4-6重量份35-40wt%的甲醛溶液,加热至60-70℃,搅拌反应15-20h,离心,洗涤,干燥,加入n,n-二甲基甲酰胺中,加入0.7-1.2重量份碘甲烷,搅拌反应10-14h,离心,洗涤,干燥,制得纳米钴蓝颜料。

24、本发明进一步保护一种上述的制备方法制得的纳米钴蓝颜料。

25、本发明进一步保护一种上述纳米钴蓝颜料在涂料中的应用。

26、本发明具有如下有益效果:

27、本发明结合了溶胶凝胶反应和微乳液法,在合适的铝/钴比例下,制备纳米coal2o4钴蓝颗粒,采用形成o/w微乳液,继而发生水解,煅烧后形成纳米钴蓝颗粒,以防止溶液组分的偏析,水解后的产物为粒径均匀、分散性好的类球形结构,煅烧后形成尖晶石结构,同样具有粒度均匀、分散性好的特点。

28、复合表面活性剂很好的促进体系的水增溶性,从而有利于形成粒径为纳米结构的微乳液液滴,很好的调控了颜料的粒径,具有协同增效的作用。

29、本发明将制得的纳米钴蓝颗粒表面经过带有氨基的硅烷偶联剂改性,进一步通过聚多巴胺复合改性,使得颗粒表面带有丰富的氨基,随后将表面的氨基发生季铵化反应,使得纳米钴蓝颜料表面带有丰富且均匀的正电荷,通过静电相互排斥的作用,从而有效避免了制得的纳米钴蓝颜料之间发生的团聚,提高了其分散性,同时,制得的纳米钴蓝颜料也具有较好的抗静电、抗菌等作用,添加在涂料中增强了涂料的抗菌、抗静电等性能。

30、本发明制得的纳米钴蓝颜料粒径分布均匀,不易团聚,分散性好,具有较好的抗静电、抗菌等效果,制备方法简单,条件温和,原料来源广,具有广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240830/283775.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表