一种基于相似变换的半吸液芯热管稳态传热计算方法

- 国知局

- 2024-08-30 14:47:46

本发明涉及相变换热设备传热计算,具体涉及一种基于相似变换的半吸液芯热管稳态传热计算方法。

背景技术:

1、热管是一种高效的传热设备,主要依赖于工质的相变传热:工质在蒸发段吸收热量后蒸发成蒸气,蒸气通过蒸气区流向冷凝段,在冷凝段释放热量凝结成液体,液体再通过毛细作用回到蒸发段,从而完成循环。因此,热管是一种完全非能动设备,能够为工业系统提高较高的可靠性和安全性。热管的等温性良好,能够远距离传输大量热量,且具备强大的传热能力和较高的传热效率,因此能够显著提升热能传输系统的工作性能。热管被广泛应用于航空航天、化工、核能等领域,并在高原冻土、水下设备等应用场景具有独特的优势和广阔应用前景。基于单面受热应用场景的需求,半吸液芯热管被设计为吸热的一侧为吸液芯结构,而另一侧为隔热壁面结构。而由于这种热管内部存在高度非线性的传热传质耦合特性,导致针对其数值模拟计算较为复杂,难以保证精度。

技术实现思路

1、为了克服上述现有技术中存在的问题,本发明的目的在于提供一种基于相似变换的半吸液芯热管稳态传热计算方法,该方法考虑半吸液芯热管内部的蒸气工质流动特性,基于相似变换理论建立半吸液芯热管的蒸气控制方程,针对不同几何尺寸及边界条件的半吸液芯热管进行数值模拟计算,进而获得半吸液芯的稳态传热特性和蒸气流动特性,为热管的工程应用及分析计算提供建议与指导。

2、为了实现上述目的,本发明采取了以下技术方案予以实施:

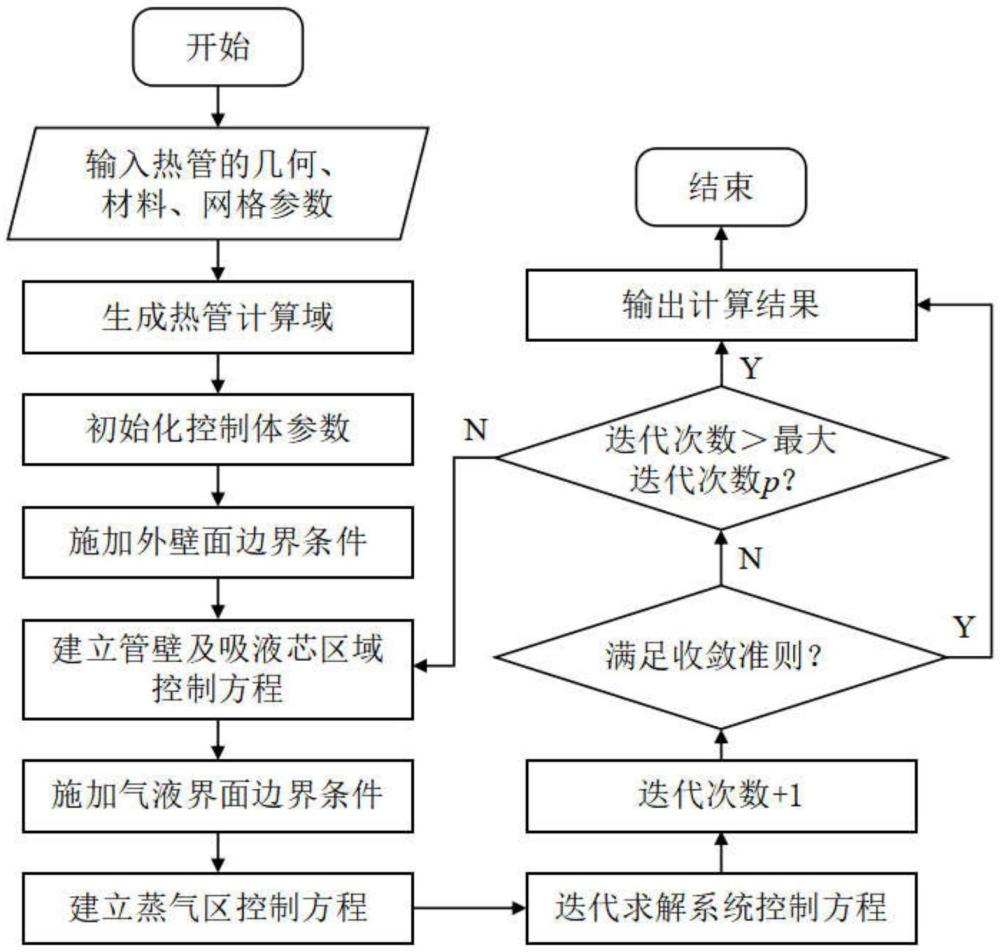

3、一种基于相似变换的半吸液芯热管稳态传热计算方法,步骤如下:

4、步骤1:初始化半吸液芯热管计算参数:确定半吸液芯热管的几何参数;给定管壁、吸液芯、工质的材料;构建热管二维计算域,将热管的蒸发段、绝热段、冷凝段分别划分为i、j、k层控制体,将热管的管壁、吸液芯、蒸气区分别划分为l、m、n层控制体;确定热管的蒸发段加热功率和冷凝段对流换热系数;设定各控制体节点迭代初始温度;

5、步骤2:为热管壁面最外层控制体施加边界条件:蒸发段控制体采用第二类热流边界条件,绝热段控制体采用第二类绝热边界条件,冷凝段控制体采用第三类对流边界条件,分别如式(1)-式(3)所示:

6、

7、式(1)-式(3)中:

8、kwall——管壁材料的热导系数/(w·m-1·k-1);

9、twall,i——热管蒸发段最外层控制体温度/k;

10、twall,j——热管绝热段最外层控制体温度/k;

11、twall,k——热管冷凝段最外层控制体温度/k;

12、tc,k——热管冷凝段对流参考温度/k;

13、qi——热管蒸发段控制体输入热流密度/(w·m-2);

14、hk——热管冷凝段控制体对流换热系数/(w·m-2·k-1);

15、n——法向方向/m;

16、步骤3:建立半吸液芯热管管壁及吸液芯区域控制方程:忽略吸液芯中的工质流动,将吸液芯区域视为由工质与吸液芯材料组合的固体,对管壁区域和吸液芯区域均采用无内热源的稳态热传导方程如式(4)、式(5)所示:

17、

18、式(4)、式(5)中:

19、twall——热管壁面控制体温度/k;

20、twick——热管吸液芯控制体温度/k;

21、kwick,e——热管吸液芯的等效热导系数/(w·m-1·k-1);

22、热管吸液芯的等效热导系数可由式(6)计算:

23、

24、式(6)中:

25、ε——热管吸液芯的孔隙率;

26、kl——热管吸液芯内工质的热导系数/(w·m-1·k-1);

27、kwick,s——热管吸液芯材料的热导系数/(w·m-1·k-1);

28、在吸液芯与蒸气区的交界处(下称气液界面处)为吸液芯控制体施加边界条件,对于吸液芯,仅需要能量方程的边界条件;忽略吸液芯向蒸气区的热传导,认为热量仅以相变潜热的形式传递,则边界如式(7)所示:

29、

30、式(7)中:

31、twick,mn——气液界面处的吸液芯控制体温度/k;

32、qfg——以相变潜热形式传递的热流密度/(w·m-2);

33、qfg可由气液界面的质量通量进行计算,如式(8)、式(9)所示:

34、qfg=mi·hfg (8)

35、

36、式(8)、式(9)中:

37、mi——气液界面上的控制体质量蒸发率/(kg·m-2·s-1);

38、hfg——汽化潜热/(kj·kg-1);

39、α——蒸发冷凝调节系数;

40、m——工质的摩尔质量/(g·mol-1);

41、rg——通用气体常数/(8314j·kmol-1·k-1);

42、pwick,mn——气液界面处的吸液芯控制体液态工质饱和压力/pa;

43、pvapor,mn——气液界面处的蒸气区控制体蒸气饱和压力/pa;

44、twick,mn——气液界面处的吸液芯控制体液态工质饱和温度/k;

45、tvapor,mn——气液界面处的蒸气区控制体蒸气饱和温度/k;

46、步骤4:建立半吸液芯热管蒸气区控制方程:假设流动不可压缩,流体物性恒定且已充分发展,所有壁面为无滑移边界条件,半吸液芯结构的壁面侧完全绝热,则蒸气空间内的流动可二维定常不可压缩层流navier-stokes方程描述,如式(10)所示:

47、

48、式(10)中:

49、u——蒸气轴向速度/(m·s-1);

50、v——蒸气纵向速度/(m·s-1);

51、p——蒸气压力/pa;

52、ρ——蒸气密度/(kg·m-3);

53、ν——蒸气动力粘度系数/(m2·s-1);

54、而连续性方程为:

55、

56、由于吸液芯侧会因为蒸发和冷凝产生速度大小为v0,沿y方向吸收或喷射的蒸气(规定v0>0时吸收,v0<0时喷射),则流动过程的边界条件如式(12)所示:

57、

58、式(12)中:

59、d——蒸气区的特征长度/m;

60、分别定义无量纲长度、流函数、相似纵向速度和无量纲场函数,如式(13)-式(17)所示:

61、

62、式(13)-式(17)中:

63、ω——无量纲长度;

64、f——无量纲场函数;

65、ψ——流函数;

66、v*——相似纵向速度/(m·s-1);

67、u0——x=0处的平均蒸气轴向速度/(m·s-1);

68、流函数ψ自动满足连续性方程式(11),而根据流函数定义,蒸气的流场由式(18)、式(19)表示:

69、

70、将式(13)-式(19)代入式(10),化简整理可得:

71、

72、式(18)-式(21)中:

73、f′——无量纲场函数的一阶导数;

74、f″——无量纲场函数的二阶导数;

75、f″′——无量纲场函数的三阶导数;

76、由于式(21)右侧仅是ω的函数,则对x求导可得:

77、

78、再将式(20)对ω求导,带入式(22)即可得到相似变换后的速度压力控制方程:

79、

80、式(23)、式(24)中:

81、re0——壁面雷诺数;

82、新的流动边界条件转变为:

83、

84、上述方程中物性采用显示计算,无需耦合能量方程;得到蒸气速度压力分布后,由于气液界面处的边界条件已在式(7)获得,蒸气温度分布通过能量方程求解:

85、

86、式(26)中:

87、cp,vapor——蒸气的比热容/(j·kg-1·k-1);

88、kvapor——蒸气的等效热导系数/(w·m-1·k-1);

89、tvapor——蒸气区控制体温度/k;

90、获得v0需要借助气液界面处的热流密度,则结合式(7)、式(8)可以得到:

91、

92、式(27)中:

93、w——产生蒸气的总周长/m;

94、l——气液界面上的控制体轴向长度/m;

95、步骤5:离散各个控制体的控制方程,转化为求解非线性常微分方程组的边值问题,可采用四阶runge-kutta法;设定最大迭代次数p和迭代容许误差e;从设定的初始温度开始迭代计算,在每次迭代中判断温度矩阵是否满足收敛准则式(28):

96、max(|tn(x,y)-tn-1(x,y)|)<e (28)

97、式(28)中:

98、tn(x,y)——第n次迭代中的控制体温度/k;

99、tn-1(x,y)——第n-1次迭代中的控制体温度/k;

100、如果满足式(28),则达到收敛,结束计算;否则继续判断:如果迭代次数>最大迭代次数p,则结果不收敛,结束计算;否则用tn(x,y)更新物性参数,重复步骤3至步骤5;

101、步骤6:计算结束,输出迭代结果,输出热管管壁和吸液芯区域的温度计算结果,输出热管蒸气区的速度、压力、温度计算结果。

102、和现有技术先比较,本发明具备如下优点:

103、1.由于在步骤4建立半吸液芯热管蒸气区控制方程的过程中,采用相似变换方法,将求解式(10)所示的蒸气navier-stoke非线性偏微分方程组转化为求解式(23)所示的非线性常微分方程组,即可在步骤5中采用非线性常微分方程组的迭代求解方法,因此本发明将复杂的系统非线性偏微分方程组求解问题转化为非线性常微分方程组求解问题,使其在计算方法上得到了简化。

104、2.由于在步骤4-步骤5中建立了蒸气连续性方程、动量方程、能量方程的求解过程,而非传统方法中忽略蒸气流动过程、仅求解蒸气热阻,因此本发明实现了热管蒸气区流动本构方程的求解,获得了蒸气流动的速度、压力等特性参数,相比现有的纯导热方法具有更高的计算分辨率。

本文地址:https://www.jishuxx.com/zhuanli/20240830/283876.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表