一种高深直溜井的分流出矿结构及施工方法

- 国知局

- 2024-08-30 15:04:53

本发明属于地下矿山工程地质灾害防治和资源开采,具体涉及一种高深直溜井的分流出矿结构及施工方法。

背景技术:

1、溜井作为矿山多阶段收集矿岩实现高效低成本下向运输的关键工程,广泛应用于地下金属矿山。溜井合理利用了矿岩的垂向重力,在简化矿山提升运输系统、提高生产效率、减小矿岩大块率和降低成本方面发挥着重要作用。但矿岩在下向碰撞冲击的过程中,井壁容易产生磨损、变形、凹陷,甚至失稳塌陷,同时矿岩易在矿仓内咬合导致溜井底部堵塞,放矿中断,对溜井的安全稳定运行造成极大威胁。

2、在高深直溜井中设置分流出矿结构是矿山常用的减小井壁磨损破坏与溜井堵塞的重要举措,申请号为201820734365.0的中国实用新型专利中公开的一种新型砥柱式缓冲分流溜井口卸矿结构,包括上部溜井结构、下部溜井结构,下部溜井结构的井口位于上部溜井结构出口的正下方,上部溜井结构和下部溜井结构之间形成有砥柱,砥柱两侧对称设有两个贯通上部溜井结构和下部溜井结构的分支溜井。该结构能够对卸矿矿石产生很好的缓冲分流作用,从而有效的解决卸矿时矿石折线运动对主溜井井壁的冲击磨损问题。但当采出矿岩含水率较高时,矿岩易在底部矿仓处黏结成拱,导致溜井底部矿仓堵塞,矿岩无法正常放出,威胁地下矿山的高效、安全生产。

技术实现思路

1、为了至少解决现有技术存在的问题之一,本发明提供一种高深直溜井的分流出矿结构及施工方法,通过设置分流结构,所设置的分流结构包括束矿漏斗及分流矿道,矿岩一方面通过重力作用由束矿漏斗卸放,另一方面通过振动放矿机由分流矿道助流卸放,该结构连接下部装矿硐室,硐室底部设有排水渠,当采出矿岩含水率较高时,通过下部装矿硐室底部的排水渠排水,可以有效防止底部矿仓中含水率较高的粉矿黏结成拱造成的溜井堵塞。

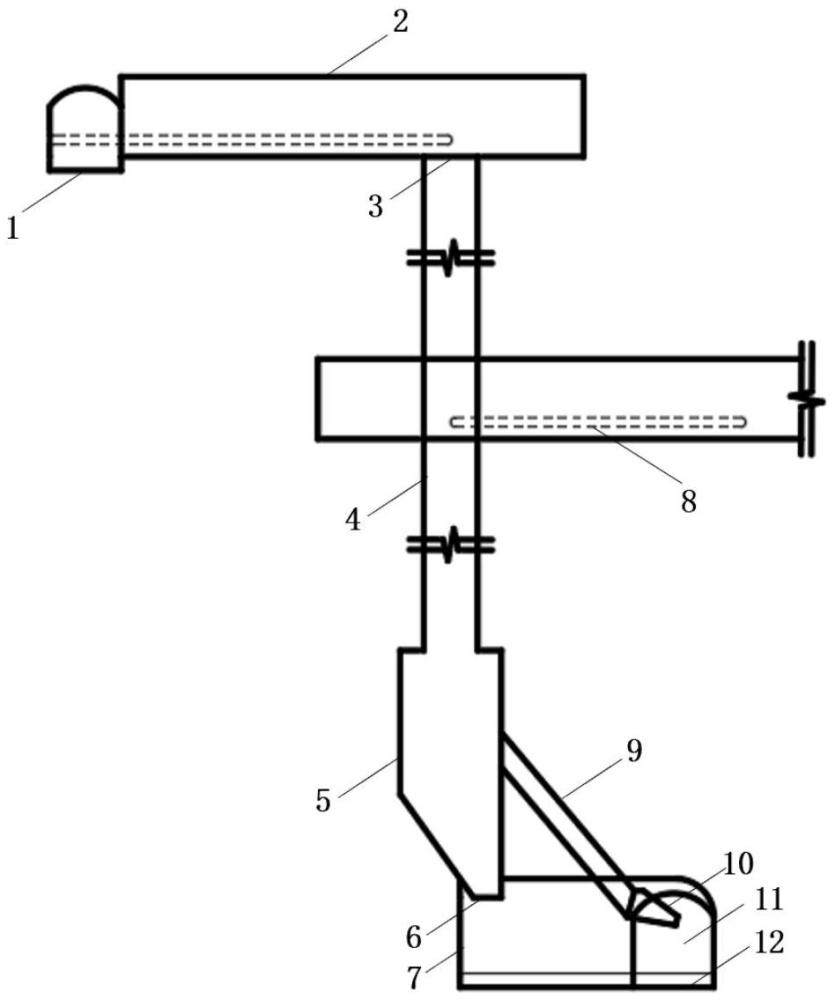

2、为了实现本发明目的,本发明提供的一种高深直溜井的分流出矿结构,包括井筒、底部矿仓、卸矿分流结构、装矿硐室、排水渠和振动放矿机,

3、所述底部矿仓与所述井筒相通;

4、所述卸矿分流结构包括束矿漏斗与分流矿道,束矿漏斗与分流矿道分别与底部矿仓连接以对底部矿仓中的矿岩进行分流,所述装矿硐室与所述束矿漏斗相通,矿岩一方面通过重力由束矿漏斗直接卸至下部装矿硐室,另一方面通过振动放矿机由分流矿道卸放,所述排水渠设置在装矿硐室内以排出采出矿岩中的水分,所述振动放矿机与所述分流矿道连接。

5、优选的,还包括卸矿口和皮带传送道,通过皮带传送道内的皮带运输机将矿岩从卸矿口处卸入井筒。经井筒下落至底部矿仓,底部矿仓作为矿岩临时储存处。

6、优选的,还包括下部装矿车场,所述装矿车场位于装矿硐室内,装矿车场内部安置有轨矿车,矿岩在振动放矿机的振动助流作用由分流矿道下卸放至有轨矿车内。

7、优选的,还包括上部矿仓,底部矿仓位于上部矿仓下方。上部矿仓是各中段矿岩下向运输的临时储存处。

8、优选的,所述上部矿仓及底部矿仓高度为10.0~18.0m,长度为4.0m~8.0m,宽为5.0m~8.0m,储矿高度一般在10.0m左右,底部矿仓是采出矿岩向外运输的临时储存处,储存于底部矿仓内的矿岩分别通过束矿漏斗和分流矿道卸放至下部装矿硐室和下部装矿车场。

9、优选的,所述束矿漏斗位于矿仓底部,漏斗口直径为2.0~2.6m,矿岩在重力作用下,通过束矿漏斗直接卸放至下部装矿硐室。

10、优选的,所述分流矿道开口长为3.0~3.6m,宽为1.8~2.4m,倾角为40°~60°,高度为12.0~18.0m,分流矿道尾部连接振动放矿机。

11、优选的,所述分流矿道位于底部矿仓距装矿硐室7~9m处。

12、优选的,所述振动放矿机由电动机、橡胶垫块、振动台和推拉杆等组成,振动放矿机尺寸为1.2×0.9×0.65m,倾角为30°~50°,振动台尺寸为1.2×0.5×2.2m,矿岩在振动助流作用下,通过分流矿道卸放至下部装矿车场的矿车内。

13、优选的,所述排水渠深度为0.3~0.5m,位于装矿硐室底部,矿岩的水分通过重力作用下流至排水渠,经由排水渠排出。

14、优选的,所述装矿硐室高度为8.0~10.0m,装矿硐室连接束矿漏斗,矿岩卸至装矿硐室完成卸矿过程。

15、优选的,装矿车场长度为2.8~3.2m,位于装矿硐室内,装矿车场内部安置有轨矿车,矿岩在振动放矿机的振动助流作用下卸放至有轨矿车内,防止含水率较高的粉矿黏结成拱造成的溜井堵塞。

16、优选的,所述井筒为直径2~4m、倾角90°、高度60~120m的圆直筒,采用反井钻机开拓。

17、本发明还提供一种高深直溜井分流出矿结构的施工方法,包括以下步骤:

18、开拓高深直溜井,并将井筒连接各卸矿口与底部矿仓,在易破损井筒处进行加固;

19、在井筒底部开凿底部矿仓,在井筒及底部矿仓连接处进行加固;

20、将底部矿仓底部掘进为漏斗形状,以形成束矿漏斗,束矿漏斗下方连接装矿硐室;

21、在底部矿仓侧部,以一定倾角向下挖掘分流矿道;

22、在分流矿道的底部安装振动放矿机;

23、搭接振动台面与振动放矿机的振动台板及斜坡段;

24、在装矿硐室的底部开凿排水渠。

25、与现有的技术相比,本发明的有益效果至少为:

26、1.本发明的高深直溜井分流出矿结构具有材料成本低、工艺简单、施工速度快、经济效益和安全效益显著等特点;

27、2.井本发明的筒、分流矿道和排水渠等可以由矿山既有挖掘设备按设计尺寸直接开挖而成,工艺简单且施工速度快;

28、3.本发明中,矿岩一方面通过自重作用由束矿漏斗卸放,另一方面通过振动放矿机由分流矿道助流卸放,分流卸矿提高效率,避免矿仓内矿岩咬合堵塞,从根本上预防溜井底部矿仓的堵塞问题,保障溜井长周期安全稳定放矿;

29、4.本发明可以通过装矿硐室底部的排水渠将采出矿岩中的水分排出,有效防止底部矿仓中含水率较高的粉矿黏结成拱导致的溜井堵塞,有利于矿山高效、安全生产。

30、5.本发明提出的一种高深直溜井的分流出矿结构及施工方法,分流结构利用自重作用及振动助流进行放矿,当采出矿岩含水率较高时,通过下部排水渠排水,可以有效防止底部矿仓中含水率较高的粉矿黏结成拱造成的溜井堵塞,保障溜井长周期安全稳定运行,具有十分重要的意义。

技术特征:1.一种高深直溜井的分流出矿结构,其特征在于,包括井筒(4)、底部矿仓(5)、卸矿分流结构、装矿硐室(7)、排水渠(12)和振动放矿机(10),

2.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,还包括卸矿口(3)和皮带传送道(2),通过皮带传送道(2))内的皮带运输机将矿岩从卸矿口(3)处卸入井筒(4)。

3.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,还包括下部装矿车场(11),所述装矿车场(11)位于装矿硐室(7)内,装矿车场(11)内部安置有轨矿车,矿岩在振动放矿机(10)的振动助流作用由分流矿道(9)下卸放至有轨矿车内。

4.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,所述底部矿仓(5)高度为10.0~18.0m,长度为4.0m~8.0m,宽为5.0m~8.0m。

5.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,所述束矿漏斗(6)位于底部矿仓(5)底部,漏斗口直径为2.0~2.6m,矿岩在重力作用下,通过束矿漏斗直接卸放至下部装矿硐室(7)。

6.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,所述分流矿道(9)的开口长为3.0~3.6m,宽为1.8~2.4m,倾角为40°~60°,高度为12.0~18.0m,分流矿道(9)尾部连接所述振动放矿机(10)。

7.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,所述分流矿道(9)位于底部矿仓(5)距装矿硐室7~9m处。

8.根据权利要求1所述的一种高深直溜井的分流出矿结构,其特征在于,所述排水渠(12)位于装矿硐室(7)底部,矿岩的水分通过重力作用下流至排水渠(12),经由排水渠(12)排出。

9.根据权利要求1-8任一所述的一种高深直溜井的分流出矿结构,其特征在于,所述井筒(4)为直径2~4m、倾角90°、高度60~120m的圆直筒,采用反井钻机开拓。

10.一种权利要求1-9任一所述的一种高深直溜井的分流出矿结构的施工方法,其特征在于,包括以下步骤:

技术总结本发明公开一种高深直溜井的分流出矿结构及施工方法。所述结构包括井筒、底部矿仓、卸矿分流结构、装矿硐室、排水渠和振动放矿机,底部矿仓位于井筒底部;卸矿分流结构包括束矿漏斗与分流矿道,束矿漏斗与分流矿道分别与底部矿仓连接,装矿硐室与束矿漏斗相通,排水渠设置在装矿硐室内,振动放矿机与所述分流矿道连接。储存于矿仓中的矿岩一部分在自重作用下由束矿漏斗直接卸放至装矿硐室,另一部分在振动放矿机的振动助流作用下通过分流矿道卸放至下部装矿车场的矿车内。当采出矿岩含水率较高时,通过排水渠排水。本分流出矿结构能够有效防止底部矿仓中含水率较高的粉矿黏结成拱造成的溜井堵塞,保障溜井系统长周期安全稳定运行。技术研发人员:姜立春,叶嘉慧,季皓宇受保护的技术使用者:华南理工大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285412.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。