一种卧式压装装置的制作方法

- 国知局

- 2024-09-05 14:35:50

本发明涉及装配设备,尤其涉及一种卧式压装装置。

背景技术:

1、行业现有的电机压装,例如转子压轴,压换向器,压轴承等,绝大部分采用立式压装方式。其主要由台架、上模、下模组成,上模或者下模包含工件导向结构,有些还包含机械自复位结构。不同的电机根据对应的工序会拥有大量类似的治具,造成结构复杂、制造成本高。大量治具占用空间大,不易管理。

2、压装时,工件由导向结构来保证同轴度,工件与导向结构一直接触,且有相对运动,工件或者导向结构非常容易擦伤,擦伤后就会影响压装精度。工件越长,导向结构也需要越长,当工件超过一定长度时,导向结构就非常难加工。

3、常规的压力机将传感器前置于压头,且采用立式方式安装,由于传感器自重的原因,传感器经常出现零漂,导致精度不准。而由于传感器位于压头,每次压装时,传感器电缆都会跟着压头一起上下,导致传感器线缆容易破损造成传感器失效。

4、故需要对压装型式、工件运动方式、传感器安装方式做出改进。

技术实现思路

1、本发明针对现有技术中存在的立式压装治具过多、工件容易擦伤、传感器线缆容易破损等缺陷,提供了新的一种卧式压装装置。

2、为了解决上述技术问题,本发明通过以下技术方案实现:

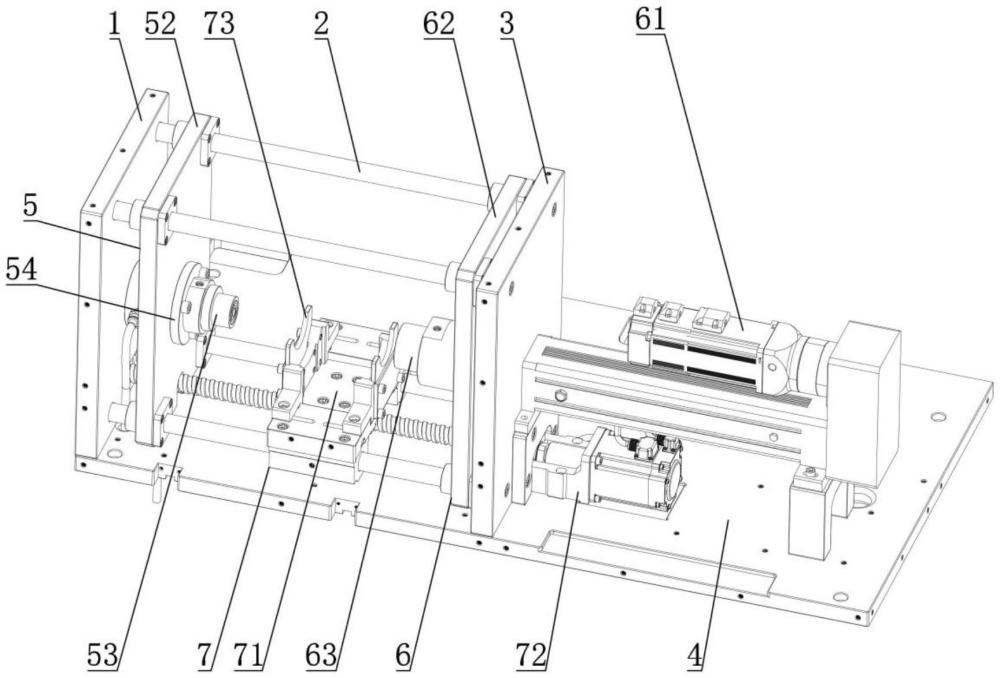

3、一种卧式压装装置,包括左固定板、导柱、右固定板、底板,所述左固定板、所述右固定板固定于所述底板上,所述导柱固定于所述左固定板与所述右固定板之间,所述左固定板、所述导柱、所述右固定板、所述底板形成双轴卧式刚性结构,所述导柱连接有左治具组件、右治具组件、伺服滑台,所述右治具组件的右侧连接有伺服电缸,所述伺服电缸分别与所述右固定板、所述底板固定连接,所述左治具组件、所述右治具组件、所述伺服滑台同轴配合形成工件压装区域,所述左固定板设置有压力传感器,所述压力传感器与所述左治具组件连接。

4、左固定板、导柱、右固定板、底板构成主体框架,形成双轴卧式刚性结构。双轴是指伺服电缸和伺服滑台的电机部形成的两个运动方向轴,卧式是指横向压装,与立式压装相对。导柱起到导向和固定作用,用于左治具组件、右治具组件、伺服滑台的滑动连接,确保压装同轴度。左治具组件、右治具组件、伺服滑台用于配合实现卧式压装。工件压装区域用于放置工件进行压装。左治具组件、右治具组件都用于放置工件,从而进行双端压装。伺服滑台用于辅助支撑工件,保障压装时的同轴度。压力传感器固定在左固定板上,避免了压力传感器反复移动。

5、本发明实现了卧式压装,相对立式压装,简化了治具设计,提高了治具通用性和可调性,避免了像立式压装需要设计大量用于匹配各种工件的治具,还减少了压装装置所需的零件数量,提升了压装的可靠性与稳定性。本发明通过伺服滑台来保障同轴度,伺服滑台与工件一同移动,相对立式压装,避免了工件与导向结构相对移动造成擦伤。本发明通过将压力传感器固定在左固定板上,相对立式压装,避免了传感器电缆跟着压头一起上下移动造成破损,同时因为本发明的固定结构,压力传感器静止状态没有相对作用力,避免了零漂。本发明通过上述设计,降低了压装的不良率和劳动强度,降本增效。本发明不仅用于压装轴承,也可以压转子轴、压换向器、压风叶等,而且不局限于电机行业。

6、作为优选,上述所述的一种卧式压装装置,所述导柱的数量为4根,所述导柱平行分布于所述左固定板与所述右固定板的四角区域。

7、导柱的数量为4根,兼顾了成本和结构强度。平行分布保障了导向效果。四角区域是指左固定板、右固定板的矩形四角方向的四个角边缘区域。导柱分布在四角区域,腾出了更大的内部空间,更利于左治具组件、右治具组件、伺服滑台的设置。

8、作为优选,上述所述的一种卧式压装装置,所述左治具组件包括浮板、左治具部,所述左治具部固定于所述浮板,所述浮板与所述导柱滑动连接。

9、浮板用于沿导柱滑动,压装时,左治具部受到压力,浮板跟随左治具部产生对应的位移,避免压装压力的检测精度产生影响。

10、作为优选,上述所述的一种卧式压装装置,所述压力传感器上设置有连接板,所述连接板固定于所述浮板,所述左治具部固定于所述连接板。

11、压力传感器固定在左固定板上,压装时,左治具部传动连接板,连接板传动压力传感器,从而实现固定式压力传感器的精确压力检测。

12、作为优选,上述所述的一种卧式压装装置,所述右治具组件包括推板、右治具部,所述右治具部固定于所述推板,所述推板与所述导柱滑动连接,所述右治具部与所述伺服电缸传动连接。

13、推板用于沿导柱滑动,伺服电缸推动右治具部,推板沿导柱滑动从而确保右治具部的同轴度。

14、作为优选,上述所述的一种卧式压装装置,所述伺服滑台包括滑台部、电机部,所述滑台部与所述电机部传动连接,所述电机部固定于所述右固定板,所述滑台部与所述导柱滑动连接。

15、滑台部用于辅助支撑工件,保障压装时的同轴度。电机部用于驱动滑台部移动。导柱保障滑台部的支撑的同轴度。压装时,滑台部与工件一同移动,避免了与工件造成相对移动导致擦伤。

16、作为优选,上述所述的一种卧式压装装置,所述滑台部上设置有工件支架,所述工件支架与所述滑台部活动连接。

17、工件支架起到辅助支撑功能,托起工件,保障压装时的同轴度。工件支架活动连接,可以在滑台部自由调整以适应更多工件。

18、作为优选,上述所述的一种卧式压装装置,所述工件支架的数量为2个,所述工件支架为平面形薄板支撑结构。

19、工件支架的数量为2个,兼顾了成本和支撑效果。平面形薄板支撑结构为片状结构,在保障支撑效果的同时,更利于加工,可以通过激光切割、水切割或者线切割等方式快速制造,从而降低了成本。

20、作为优选,上述所述的一种卧式压装装置,所述左治具组件、所述右治具组件都为孔轴间隙配合连接结构。

21、左治具部、右治具部通过孔轴间隙配合连接结构与浮板、推板连接,孔轴间隙对左治具部、右治具部的固定具备保持力,能够抵消治具和工件的自重,从而避免使用立式压装的磁铁或者其他扣紧装置,使治具更简单可靠。

22、作为优选,上述所述的一种卧式压装装置,所述左治具组件的止口尺寸与所述右治具组件的止口尺寸相同。

23、左治具部、右治具部的止口尺寸相同,提高了通用性,换型更方便快捷。

技术特征:1.一种卧式压装装置,其特征在于:包括左固定板(1)、导柱(2)、右固定板(3)、底板(4),所述左固定板(1)、所述右固定板(3)固定于所述底板(4)上,所述导柱(2)固定于所述左固定板(1)与所述右固定板(3)之间,所述左固定板(1)、所述导柱(2)、所述右固定板(3)、所述底板(4)形成双轴卧式刚性结构,所述导柱(2)连接有左治具组件(5)、右治具组件(6)、伺服滑台(7),所述右治具组件(6)的右侧连接有伺服电缸(61),所述伺服电缸(61)分别与所述右固定板(3)、所述底板(4)固定连接,所述左治具组件(5)、所述右治具组件(6)、所述伺服滑台(7)同轴配合形成工件压装区域,所述左固定板(1)设置有压力传感器(51),所述压力传感器(51)与所述左治具组件(5)连接。

2.根据权利要求1所述的一种卧式压装装置,其特征在于:所述导柱(2)的数量为4根,所述导柱(2)平行分布于所述左固定板(1)与所述右固定板(3)的四角区域。

3.根据权利要求1所述的一种卧式压装装置,其特征在于:所述左治具组件(5)包括浮板(52)、左治具部(53),所述左治具部(53)固定于所述浮板(52),所述浮板(52)与所述导柱(2)滑动连接。

4.根据权利要求3所述的一种卧式压装装置,其特征在于:所述压力传感器(51)上设置有连接板(54),所述连接板(54)固定于所述浮板(52),所述左治具部(53)固定于所述连接板(54)。

5.根据权利要求1所述的一种卧式压装装置,其特征在于:所述右治具组件(6)包括推板(62)、右治具部(63),所述右治具部(63)固定于所述推板(62),所述推板(62)与所述导柱(2)滑动连接,所述右治具部(63)与所述伺服电缸(61)传动连接。

6.根据权利要求1所述的一种卧式压装装置,其特征在于:所述伺服滑台(7)包括滑台部(71)、电机部(72),所述滑台部(71)与所述电机部(72)传动连接,所述电机部(72)固定于所述右固定板(3),所述滑台部(71)与所述导柱(2)滑动连接。

7.根据权利要求6所述的一种卧式压装装置,其特征在于:所述滑台部(71)上设置有工件支架(73),所述工件支架(73)与所述滑台部(71)活动连接。

8.根据权利要求7所述的一种卧式压装装置,其特征在于:所述工件支架(73)的数量为2个,所述工件支架(73)为平面形薄板支撑结构。

9.根据权利要求1所述的一种卧式压装装置,其特征在于:所述左治具组件(5)、所述右治具组件(6)都为孔轴间隙配合连接结构。

10.根据权利要求9所述的一种卧式压装装置,其特征在于:所述左治具组件(5)的止口尺寸与所述右治具组件(6)的止口尺寸相同。

技术总结本发明公开了一种卧式压装装置,包括左固定板、导柱、右固定板、底板,左固定板、导柱、右固定板、底板形成双轴卧式刚性结构,导柱连接有左治具组件、右治具组件、伺服滑台,右治具组件的右侧连接有伺服电缸,左治具组件、右治具组件、伺服滑台同轴配合形成工件压装区域,左固定板设置有压力传感器。本发明实现了卧式压装,相对立式压装,简化了治具设计,提高了治具通用性和可调性,避免了像立式压装需要设计大量用于匹配各种工件的治具,还减少了压装装置所需的零件数量,提升了压装的可靠性与稳定性。技术研发人员:郭建兵,杨炳睿,黄理,叶俊宏,孙亮亮,应逸恒,应阔,黄会飞受保护的技术使用者:浙江三锋实业股份有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表