一种锋利耐磨刀片及其制作方法与流程

- 国知局

- 2024-09-05 14:35:29

本发明涉及刀具,尤其涉及一种锋利耐磨刀片及其制作方法。

背景技术:

1、锋利刀具的应用量大面广,是工农业生产和人民生活中不可或缺的工具。如何制作出高性能的锋利刀具,一直是从事切割应用领域技术人员坚持不懈的追求,也是材料工艺学科不断研发的课题。

2、刀具的锋利性是指刀刃以较小的压力便能切入被切物体并完成切割任务的特性。锋利的刀具应具备尖薄的刃口,刃口最前端的曲率半径越小,即刃口厚度越薄,刀刃就越锋利;锋利刀刃应同时具备耐磨性,就是在切割过程中,抵御被切物料磨损而保持其锋利度(刃口尖薄的几何形状特征)的能力,锋利刀具的刀刃应具有较高的硬度与足够的强度,以保证其耐磨性;高性能锋利刀具的刀刃还应具备适宜的利磨性,以确保能磨出锋利的刃口。切割作业的刀刃主要因受被切物料的磨粒磨损而变钝,要求刀刃具有较高的抗磨粒磨损能力;而磨刀则是通过砂轮、油石等磨料将刀刃表面磨去一层,以制成或恢复锋利的刃口。刀刃的变钝与磨利都是磨粒磨损的结果,锋利刀具的耐磨性和利磨性是一对很难处理的矛盾。

3、当今社会已全面进入工业化时代,对高性能锋利刀具的常规和特殊应用的要求越来越高。一个多世纪以来,金属切削刀具的研究得到了普遍的重视,其切削性能出现了大幅提升;而在世界范围内,针对如何提升主要用于有机物柔性基体材料切割(切削、切断)的锋利刀具性能的机理研究,并没有得到有效的重视。少量对锋利刀具的研究和开发,依然在套用金属切削刀具的材料理论和处理方法。锋利刀具的材料选用和应用原则依然在普遍沿用:在切割应力较低的条件下,采用碳素工具钢和低合金工具钢;在切割应力较高的条件下,采用高合金工具钢。大量实践表明:碳素工具钢和低合金工具钢刀片,利磨性好,容易磨出锋利的刃口,但耐磨性较弱,保持性不足;而高合金工具钢刀片的耐磨性好,但利磨性较差,不易磨出锋利的刃口。

4、在现今各行各业的生产加工和服务操作中,有很多环节需要用到高性能锋利刀具,但在这些应用实践中,普遍存在锋利刀具无法达到预期的综合性能,成为影响生产效率和产品质量,以及服务体验进一步提升的技术难题和工艺瓶颈。选取部分具有代表性的典型应用,举例如下:

5、应用一、卷烟厂的切丝机刀片:高速切丝机的刀片受到烟叶的高强度磨损,为了随时维持其锋利度,在运行过程中,需采用砂轮进行同步修磨。切丝机刀片一般采用碳素工具钢或低合金工具钢制作,这类材质的刀片,硬度过高崩缺严重,硬度不足,耐磨性差,容易卷刃,硬度和韧性的均衡对热处理工艺的要求很高,而热处理结果又具有很大的不确定性,导致切丝机刀片的供货质量很不稳定,即使硬度检测合格(hrc62~65)的刀片,在切丝过程中也会同时出现不同程度的卷刃和崩缺现象,为了维持切丝刀片的锋利度,保证切丝质量,不得不提高刀片的修磨强度,加速了切丝机刀片的损耗,切丝机更换刀片的周期偏短,导致维护成本上升。本发明的申请人曾尝试采用工模具钢dc53和高速钢w6mo5cr4v2材料制作切丝机刀片,把硬度值控制在hrc62~64区间,在红河卷烟厂进行的切丝工艺试验结果表明:用高合金工具钢材制作的切丝机刀片,能在比传统刀片更低的修磨强度工况下,达到同等的锋利度,使预期使用寿命实现明显的增长,但在此基础上,没能更进一步实现同时提升锋利度的预期目标。

6、应用二、卷烟厂的切片机刀片:烟叶烟包垂直切片机在对长方体形状的烟包进行分切的过程中,传统结构的切片机刀片承受着很大的反作用力,设备负荷偏大,烟包会产生较大的变形甚至坍塌,导致切片过程不稳定,切片精度不合格。本发明的申请人经过对切片机刀片的结构进行优化,有效地减小这些抗力,显著改善了切片质量。但随着刃口的磨损变钝,切片阻力逐步上升,切片过程和切片质量的优化效果难以有效保持。工艺试验的切片机刀片采用高速钢制作,硬度达到hrc63,仍然无法有效抵御磨损,切片机刀片的修磨周期偏短,修磨损耗较大,维护的专业性要求高,增大了用户的维修管理难度。

7、应用三、造纸和印刷行业的切纸机刀片:切纸机是广泛应用于造纸和印刷行业中的重要设备,切纸机刀片是切纸机的关键部件,刀刃材质通常选用高速钢。切纸机刀片的刀刃硬度决定着耐用度,高品质的切纸机刀片,热处理后的硬度值一般都介于hrc58~63之间,但还不能有效抵御磨损。在切纸机的裁切工作中,切纸机刀片刃口钝化的速度和被切纸张软硬有关,在切纸机裁切质地硬、灰分含量大的纸张时,尤其是裁切各种高克数的铜版纸时,刀片的刃口钝化很快,磨刀周期很短,停机维护工作繁重。切纸机刀片的锋利度以及磨刀周期长短,在很大程度上影响了切纸机的工作效率。

8、应用四、化纤纺织行业的化纤切断刀片,对锋利度有更高的要求:化纤(短纤维)切断机上高速旋转的切断刀片压切绷紧的高强高韧丝束,刃口要承受很高的冲击应力,容易导致刃口的基体金属疲劳磨损和刃锋崩缺;化纤长丝在消光工序中沾附了许多tio2磨粒,更加剧了刀刃的磨粒磨损。这种刀片采用一般的碳素工具钢和低合金工具钢根本不行,采用高速钢也只能使用几十分钟就要卸下磨刀,改用超细晶粒硬质合金,才能使磨刀间隔提高到几十小时,基本满足高效生产的要求,但超细晶粒硬质合金刀片的价格昂贵,刀片基体硬度非常高,需要手工仔细研磨,才能磨出合格的锋利刃口。刀具购置和维护的成本居高不下。

9、应用五、厨用锋利刀具:是广大人民群众在日常生活中必不可少的工具,其锋利度是衡量刀具质量的首要指标,其次为利磨性,随着生活节奏的加快,磨刀这项基本的生活技能,已渐渐被大多数人所遗忘,但锋利易用的厨刀仍是每个热爱生活的家庭之必需品。通常,再锋利的厨刀,用过很久以后,都会变钝,如何磨刀,成为了众多家庭日常生活中的一个不大不小的难题。

10、应用六、剪刀:是用于裁剪纸张、布料、线绳,毛发等片状或线状物体的双刃交错开合刀具,是人们日常生活中不可或缺的工具。剪刀的刃口锋利度是衡量其品质的首要指标,在对超薄、超细,高强、高韧物料实施剪断的应用中,剪刀刃口锋利度的高低决定了是否能够顺利执行操作。例如:婴儿的毛发修剪就对理发剪刀的锋利度提出了很高的要求;成套的、锋利耐磨的美发剪刀是每一位高级美发师的必备专属配置,但如何保养才能让美发剪刀的锋利度历久常新,美发师还必须学会并掌握过硬的磨刀技能。

技术实现思路

1、本发明的特征和优点在下文的描述中部分地陈述,或者可从该描述显而易见,或者可通过实践本发明而学习。

2、针对锋利刀具在应用中普遍存在的各种技术问题,本发明的申请人经过长期的研究实践和总结论证,找到了解决锋利刀具领域系统性技术难题的科学方法,让刀刃能同时具备优良的耐磨性和利磨性,进而在使用过程中表现出优异的自磨锐特性。

3、自然界中存在大量的最普通、也是最硬的磨粒是石英(砂),以及其它形态的二氧化硅,它们不但广泛存在于土壤中,也在许多植物组织中构成强化网络,其硬度高达1000~1250hv。根据磨料磨损学的理论进行推算,刀锋的硬度必须达到1300hv以上,才有可能将被切物料中包含的各种不同类型砂粒所导致的磨粒磨损降至最低水平。

4、要制成锋利刀刃,首先要求刀刃材料具备很高的硬度和足够的韧性,而硬度和韧性是一对天然的矛盾:过高硬度的刃口容易崩缺,高韧性对应过高塑性的刃口容易卷刃。将高硬度与高韧性的互补性充分发挥,是本发明的主体思路:采用在较高硬度时具备足够韧性的高合金工具钢材制作刀片,并对刃面实施表面处理强化,即可让刀刃具备足够高的表面硬度等级,使刀刃不会或很难被物料中的磨粒所磨损。刀刃高韧性的芯部材料和高硬度的表层相互依托,使刃口具备足够的抗弯强度和抗疲劳强度,不会发生卷刃。

5、但是,仅按以上方法对高合金工具钢刀刃实施表面处理整体强化后,却无法或很难通过刃磨制成尖薄的刃口,即使勉强磨出的快口,也会因其太高的脆性在使用时迅速失效。

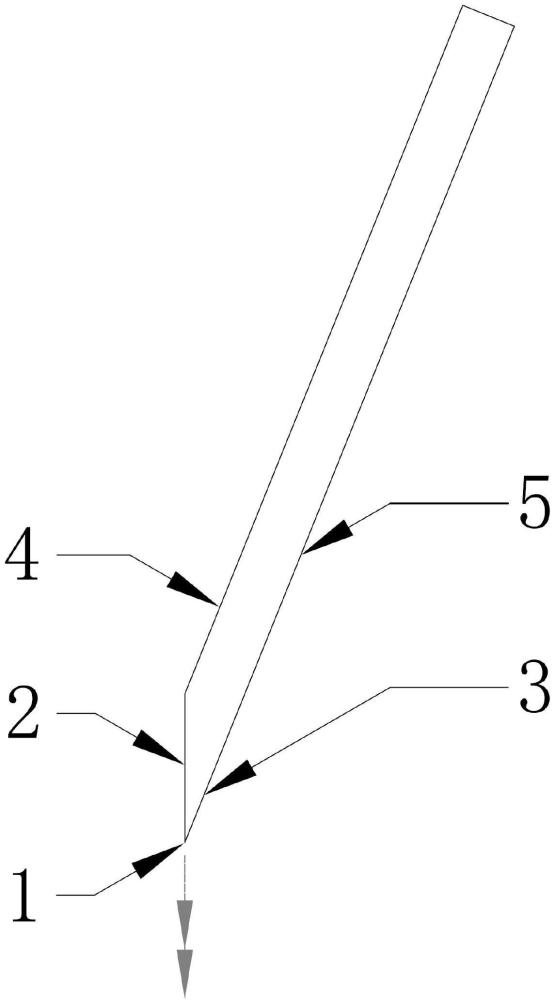

6、刀刃实施表面处理强化后,对前刃面一侧实施单面刃磨,露出高合金工具钢基材的前刃面与表面处理强化层组织构成的后刃面相交,可形成锋利的刃线。在切割、切削及切断类型应用的常规工况条件下,两个刃面受到被切物料磨粒磨损的强度一般都存在差异,据此可将受到磨粒磨损的强度较大的一侧刃面定义为前刃面,与之相对应受到磨粒磨损的强度较小的另一侧刃面设定为后刃面。

7、对刀刃实施表面处理强化,再对前刃面实施单面刃磨以露出基体材料的创造性结构,充分利用前后刃面磨损强度前大后小的差异,再配合后刃面的表面强化层不会或很难发生磨粒磨损的特性,使刀片的刃口锋线半径在常规的切割作业条件下,能基本维持不变,即可让刀刃的耐磨性和利磨性这对矛盾关系,由对立转化为共处,表现出相互依存(依赖性)的关系,因势利导,还可以让锋利刀刃在合适的使用工况下,进一步表现出自磨锐特性。

8、经过对上述思路进行系统的论证和总结,为适应在不同的应用场景下,遵循充分且必要的原则,采用经济有效的方法,解决长久以来在锋利刀具的应用领域中,一直困扰着各行各业的普遍性技术难题,本发明提供了一种锋利耐磨刀片:

9、包括刀身和高合金工具钢刀刃,刀刃的两个刃面分别为前刃面和后刃面,前刃面与后刃面相交于刃口锋线;以刃口锋线为起始,前刃面顺延为前刀面,后刃面顺延为后刀面;其中:后刃面的基体表面设置有表面处理强化层,前刃面为经单面刃磨后露出高合金工具钢基材的表面;所述后刃面在表面处理强化层的有效深度区间内,由表及里,硬度由高到低过渡,其中:表面维氏硬度检测值≥1350hv,在深度10μm的维氏硬度检测值≥1100hv,深度30μm的维氏硬度检测值≥900hv。

10、优选的,所述刀刃的基体材质为马氏体不锈钢、或粉末冶金不锈钢、或高速钢、或粉末冶金高速钢;所述表面处理强化层的类型为氮化层;所述氮化层的有效深度介于0.03mm~0.10mm之间,位于氮化层表层的白亮层厚度≤10μm;所述后刃面在氮化层的有效深度区间内,由表及里,硬度由高到低过渡,其中:表面维氏硬度检测值≥1350hv,在深度10μm的维氏硬度检测值≥1200hv,深度30μm的维氏硬度检测值≥900hv。

11、刀刃基体材料选用在中高硬度(hrc48~68)状态下具备良好韧性的高合金工具钢,在完成热处理强韧化和成型加工后,实施表面处理强化,在刃面上形成有效深度为0.03mm~0.10mm的氮化层。对前刃面实施单面刃磨开刃,露出高合金工具钢基体组织的前刃面与设置有表面处理氮化层的后刃面相交形成刃口锋线。在常规的以自然磨粒磨损为主的切割工况下,由厚度控制在10μm以内、表面维氏硬度超过1350hv的高硬度氮化层表面白亮层组织构成的后刃面很难发生磨粒磨损,仅会在后刃面的前沿区域出现很轻微的磨损,刃口锋线区域的最前端的硬度均值可维持在1250hv以上,前刃面的前沿是高硬度的氮化层组织,仅会产生类似于单面精细刃磨的微量磨损,配合后刃面受到磨损的强度小于前刃面的设定,刀锋仅会随着前刃面的逐步磨耗缓慢退缩,而刃口的锋线半径能基本维持不变,确保尖薄锋利的刃口具备良好的保持性。

12、优选的,所述刀刃的基体材质为粉末冶金高速钢;所述表面处理强化层的类型为物理气相沉积硬质涂层;所述后刃面在从表面至深度为30μm的区间内,由表及里,硬度由高到低过渡,其中:在深度10μm的维氏硬度检测值介于1200~1100hv之间,深度30μm的维氏硬度检测值≥900hv;物理气相沉积硬质涂层表面的显微维氏硬度≥18gpa。

13、刀刃基体材料选用在高硬度(hrc66~69)状态下具备良好韧性的粉末冶金高速钢,在完成热处理强韧化和成型加工后,实施物理气相沉积硬质涂层处理,在后刃面的基体表面上沉积物理气相沉积硬质涂层。对前刃面实施单面刃磨开刃,露出粉末冶金高速钢基体组织的前刃面与物理气相沉积硬质涂层组织构成的后刃面相交形成刃口锋线。在常规的以自然磨粒磨损为主的切割工况下,由厚度为2~3μm、显微维氏硬度达到18gpa以上的物理气相沉积硬质涂层组织构成的后刃面不会发生磨粒磨损,刃口锋线区域的最前端由渗氮过渡层支承的物理气相沉积硬质涂层组织构成,前刃面的前沿是高硬度的渗氮过渡层组织,仅会产生类似于单面精细刃磨的微量磨损,配合后刃面受到磨损的强度小于前刃面的设定,刀锋只会随着前刃面的逐步磨耗缓慢退缩,而刃口的锋线半径能基本维持不变,确保尖薄锋利的刃口具备优良的保持性。

14、优选的,所述刀刃的基体材质为粉末冶金高速钢;所述表面处理强化层包括:设于基体表面氮化层,以及设于氮化层表面的物理气相沉积硬质涂层;作为物理气相沉积硬质涂层之基层的氮化层的有效深度介于0.03mm~0.05mm之间;在物理气相沉积硬质涂层处理前,后刃面基体表面已经设置完成的氮化层,在有效深度区间内,硬度由高到低过渡,其中:在深度10μm的维氏硬度检测值介于1460~1200hv之间,深度30μm的维氏硬度检测值≥900hv;在物理气相沉积硬质涂层处理完成后,后刃面基体表面设置的表面处理强化层,在有效深度区间内,由表及里,硬度由高到低过渡,其中:在深度10μm的维氏硬度检测值介于1460~1200hv之间,深度30μm的维氏硬度检测值≥900hv;物理气相沉积硬质涂层表面的显微维氏硬度≥20gpa。

15、刀刃基体材料选用在高硬度(hrc65~68)状态下具备良好韧性的粉末冶金高速钢,在完成热处理强韧化和成型加工后,实施表面处理强化,在刃面上形成有效深度为0.03mm~0.05mm的氮化层,作为刃面的表面强化过渡层,然后在后刃面的氮化层表面上沉积厚度为1~3μm,显微维氏硬度达到20gpa以上的物理气相沉积硬质涂层。对前刃面实施单面刃磨开刃,露出粉末冶金高速钢基体组织的前刃面与物理气相沉积硬质涂层组织构成的后刃面相交形成刃口锋线。在常规的以磨粒磨损为主的工况下,由厚度为1~3μm、显微维氏硬度达到20gpa以上的物理气相沉积硬质涂层组织构成的后刃面不会发生磨粒磨损,刃口锋线区域的最前端由物理气相沉积硬质涂层组织与高强度的氮化层组织构成,前刃面的前沿是高硬度的氮化层组织,仅会产生类似于单面精细刃磨的微量磨损,配合后刃面受到磨损的强度小于前刃面的设定,刀锋仅会随着前刃面的逐步磨耗缓慢退缩,而刃口的锋线半径能基本维持不变,确保尖薄锋利的刃口具备优异的保持性。

16、合理的材料选用、创造性的结构设计以及关联参数的优化配置有机结合,匹配精细的加工工艺方法支持,获得具有自磨锐特性的锋利耐磨刀片。

17、本发明还提供了一种锋利耐磨刀片的制作方法,用于制备所述的锋利耐磨刀片,具体步骤如下:

18、(1)根据锋利耐磨刀片的实际应用工况,选择高合金工具钢材,制作刀坯;

19、(2)按选定的高合金工具钢材特性,确定淬火温度及工艺规范,对刀坯实施淬火,并实施至少3次高温回火,回火工艺的高限温度介于520~570℃之间,在第一次回火工序后,安排一次超深冷处理,刀坯的基体硬度达到预设要求;

20、(3)将热处理后的刀坯加工至预定形状,对前后刀面和后刃面实施磨削成型及抛光研磨加工,对前刃面的加工需为后续刃磨工序保留适当的余量,达到预设外形尺寸及表面粗糙度,刀片预制成型;

21、(4)对预制成型的刀片实施盐浴液体氮化处理,氮化处理工艺温度介于510~530℃之间,氮化层的有效深度及表面层硬度分布达到设计要求,以对随炉氮化测试样本的维氏硬度检验报告作为工艺设计和评定的依据;

22、(5)对前后刀面进行抛光处理,去除氮化层表层的脆性疏松组织;

23、(6)对后刃面进行抛光处理,去除氮化层表层的脆性疏松组织;

24、(7)对前刃面实施单面刃磨开刃,制成锋利耐磨刀片。

25、优选的,本发明还提供了另外一种锋利耐磨刀片的制作方法,用于制备所述的锋利耐磨刀片,具体步骤如下:

26、(1)根据锋利耐磨刀片的实际应用工况,选择粉末冶金高速钢材,制作刀坯;

27、(2)按选定的粉末冶金高速钢材特性,确定淬火温度及工艺规范,对刀坯实施淬火,并实施至少3次高温回火,回火工艺的高限温度介于550~570℃之间,在第一次回火工序后,安排一次超深冷处理,刀坯的基体硬度达到预设要求;

28、(3)将热处理后的刀坯加工至预定形状,对前后刀面和后刃面实施磨削成型及抛光研磨加工,对前刃面的加工需为后续刃磨工序保留适当的余量,达到预设外形尺寸及表面粗糙度,刀片预制成型;

29、(4)采用多弧离子镀膜工艺对预制成型的刀片后刃面、以及其它需要镀膜的表面实施物理气相沉积硬质涂层处理,物理气相沉积处理工艺温度不高于500℃;在实施物理气相沉积氮化铬crn、或氮化钛tin、或氮碳化钛ticn等硬质涂层沉积处理的初始阶段,伴随着氮离子对基体表面的轰击,会在基材表层产生离子渗氮现象,通过控制物理气相沉积起始阶段表面清理工序的工艺参数,即低真空气氛中氩离子与氮离子的分压比例以及工序时长,可以进一步促进物理气相沉积硬质涂层的基体表层硬度提升,达到在深度10μm的维氏硬度检测值介于1100~1200hv之间,深度30μm的维氏硬度检测值≥900hv,以对随炉镀膜测试样本的维氏硬度检验报告作为工艺设计和评定的依据;

30、(5)对后刃面以及前后刀面实施抛光处理;

31、(6)对前刃面实施单面刃磨开刃,制成锋利耐磨刀片。

32、优选的,本发明还提供了另外一种锋利耐磨刀片的制作方法,用于制备所述的锋利耐磨刀片,具体步骤如下:

33、(1)根据锋利耐磨刀片的实际应用工况,选择粉末冶金高速钢材,制作刀坯;

34、(2)按选定的粉末冶金高速钢材特性,确定淬火温度及工艺规范,对刀坯实施淬火,并实施至少3次高温回火,回火工艺的高限温度介于550~570℃之间,在第一次回火工序后,安排一次超深冷处理,刀坯的基体硬度达到预设要求;

35、(3)将热处理后的刀坯加工至预定形状,对前后刀面和后刃面实施磨削成型及抛光研磨加工,对前刃面的加工需为后续刃磨工序保留适当的余量,达到预设外形尺寸及表面粗糙度,刀片预制成型;

36、(4)对预制成型的刀片实施盐浴液体氮化处理,氮化处理工艺温度介于510~530℃之间,氮化层的有效深度及表面层硬度分布达到设计要求,以对随炉氮化测试样本的维氏硬度检验报告作为工艺设计和评定的依据;

37、(5)对前后刀面进行抛光研磨处理,去除氮化层表层的脆性疏松组织;

38、(6)对后刃面进行抛光研磨处理,去除氮化层表层的脆性疏松组织;

39、(7)采用多弧离子镀膜工艺对抛光研磨合格的刀片后刃面、以及其它需要镀膜的表面实施物理气相沉积硬质涂层处理,物理气相沉积处理工艺温度不高于500℃;

40、(8)对后刃面以及前后刀面实施抛光处理;

41、(9)对前刃面实施单面刃磨开刃,制成锋利耐磨刀片。

42、本发明的有益效果:

43、(1)本发明的锋利耐磨刀片,刃口前沿具备足够的硬度,不会发生卷刃;

44、(2)本发明的锋利耐磨刀片,刃口前沿由具备高韧性的高合金工具钢基体支承,在正常的切割工况下,不会出现崩刃;

45、(3)本发明的锋利耐磨刀片,刃口前沿材料具备足够的强度和较高的硬度,为刀锋提供牢固的支承;刃口最前端组织的超高硬度使其具备很难被磨粒磨损的特性,能够保持刀锋的尖薄,同时具备超高的锋利性和耐磨性;

46、(4)本发明的锋利耐磨刀片,显露出高合金工具钢基体材质的前刃面,具备合适的硬度等级,只需通过砂轮、油石等常规磨具就能相对容易地实现单面刃磨,该侧刃面的刃口前沿具备足够的强度和硬度等级,在刃磨过程中,刃锋不会出现倒伏翻卷,在刃磨磨料的微量磨削作用下,容易形成平直的前刃面,与后刃面表面强化层的平直表面相交,形成曲率半径极小的刀锋线,能确保制成或修复锋利刃口,具备优良的利磨性。在手工刃磨时,前刃面前沿和后沿的表面强化层组织所具备的高硬度特性,还能起到保持前刃面刃磨角度的效果,有效避免偏磨。

47、(5)本发明的锋利耐磨刀片,在执行切割、切削作业时,前刃面上的磨损应力值从最前沿往后表现为由峰值逐渐下降的趋势,处于刃口最前端的表面强化层之表面组织,具备超高的硬度等级,在高强度的磨粒磨损应力作用下只会发生轻微磨损;前刃面前沿的硬度和磨损应力均处于过渡区段,也仅会发生轻微的磨粒磨损,刃口前沿之后的磨损应力已显著降低,前刃面高合金工具钢基体表面的硬度等级具备合格的耐磨性,也会发生很轻微的磨耗,在适宜的切割切削工况下,前刃面上发生轻微且前后平缓过渡的磨粒磨损,类似精细的刃磨过程,与后刃面表面处理强化层表面的超高硬度与几何形状保持性相匹配,能够有效减小刃口锋线上存在或是新产生的微缺口处的刃口曲率半径,长时间保持尖薄的刃口锋线。本发明的锋利耐磨刀片能表现出独到的刃口自磨锐特性。

48、(6)本发明的锋利耐磨刀片,在以剪刀的工作模式交错开合时,相互贴合滑动的内刃面(即本说明书上文所述之后刃面)的表面强化层具备足够的硬度和较低的摩擦系数,不会发生粘着磨损,在内刃面之间也基本不会发生磨粒磨损。剪刀的刀锋仅会随着剪切刃面(即本说明书上文所述之前刃面)上轻微且前后平缓过渡的磨粒磨损而缓慢退缩,而刃口的锋线半径基本维持不变,本发明的剪刀刃口锋利度具备优良的保持性。

49、(7)本发明的锋利耐磨刀片,在执行切割作业时,后刃面和前后刀面的表面强化层具有较低的摩擦系数,能有效降低刀片切入物料后的摩擦阻力,进一步提升刀片的锋利特性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

导丝切断机构的制作方法

下一篇

返回列表