一种中频弯管过程管理系统及管理方法与流程

- 国知局

- 2024-09-05 14:35:26

本发明涉及中频弯管领域,尤其涉及一种中频弯管过程管理系统及管理方法。

背景技术:

1、中频弯管是将中频感应圈套在管材上,依靠中频感应电流,将管材局部加热到所需高温,随即对加热部分进行弯曲,从而获得所需的弯管件。中频弯管是当今国际公认的管材弯曲加工中最先进的工艺方法之一,已广泛应用于电力、石油、化工、航海、核工业等工程领域的管道预制中。

2、中频弯管设备是弯管工艺实现的保证。目前,针对中频弯管的过程控制多集中在对加热功率、推弯速度和冷却方式等工艺参数的精准和稳定控制上,而中频弯管是一个加热、变形和冷却同时进行的复杂塑性变形过程,在弯管过程中由于工艺条件或操作不当等原因可能会使管件产生各种各样程度的缺陷,而这些缺陷的产生将直接影响产品的最终外观质量、安全性和可靠性。因此,为防止或减轻弯管缺陷的产生,得到满意的弯管质量,对弯管弯制过程的在线监控和在弯管过程中及时采取相应的对策尤为重要。

3、因此,需要一种中频弯管过程管理系统及管理方法,能够实现对弯管弯制过程的在线监控和异常情况下的自动调优,提高弯管产品的质量及生产效率,以解决以上现有技术中存在的问题。

技术实现思路

1、本发明针对现有技术存在的上述不足,提供一种中频弯管过程管理系统及管理方法。

2、本发明的目的是通过以下技术方案来实现:

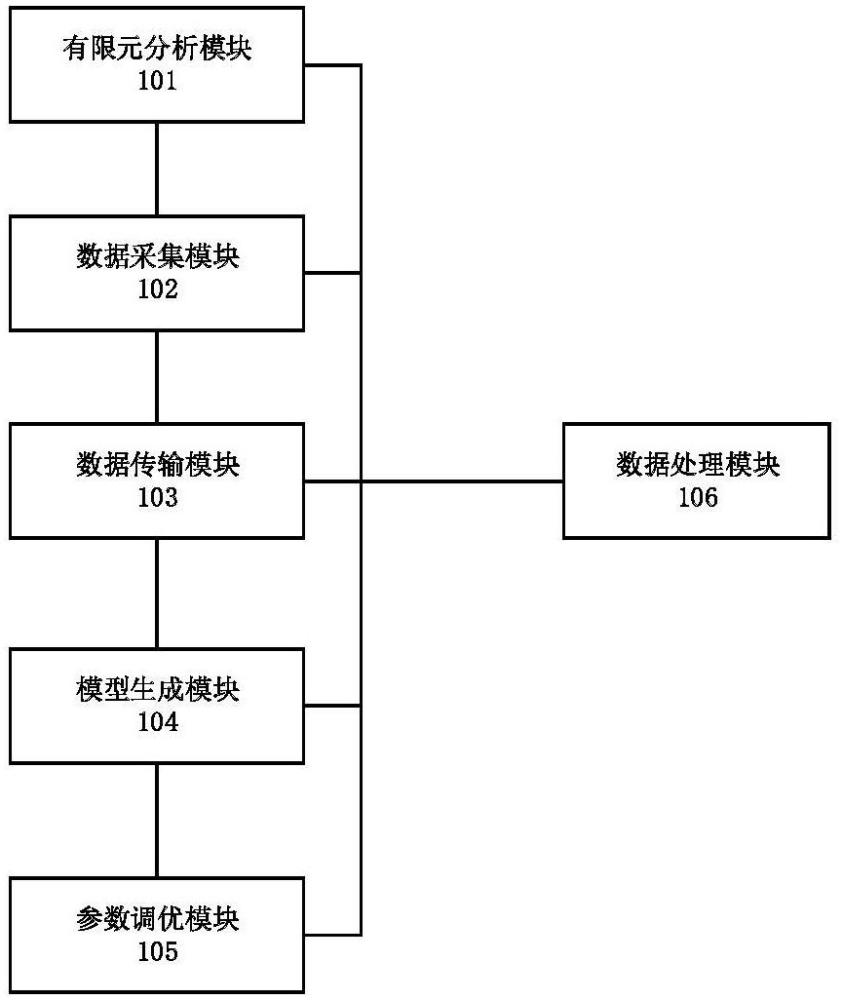

3、一种中频弯管过程管理系统,其特征是:其组成包括:有限元分析模块,用于配置成中频感应局部加热弯管的三维模型和有限元模型;

4、数据采集模块,用于配置成在试制过程中评估弯管的基准状态,获得健康和异常状态下弯管的实验数据;

5、数据传输模块,用于配置成传输所述仿真实验数据和试制过程中的实验数据;

6、模型生成模块,用于配置成分析弯管的基准状态与实际弯制过程中实时数据的关系,并以仿真实验数据、健康状态下的实验数据和异常状态下的实验数据为样本,分割成3部分,用于强化预测模型;

7、参数调优模块,用于配置成基于异常状态,对弯管弯制参数进行调优,直至实时数据用模型预测结果为正常;

8、数据处理模块,用于配置成存储所述有限元分析模型、所述仿真实验数据、所述试制实验数据和所述预测模型;

9、所述的有限元分析模块、数据采集模块、数据传输模块、模型生成模块和参数调优模块分别与数据处理模块连接。

10、所述的一种中频弯管过程管理系统的管理方法,该方法包括如下步骤:

11、步骤一:建立中频感应局部加热弯管的三维模型和有限元模型;

12、步骤二:基于有限元模型完成仿真弯管,得到仿真实验数据;

13、步骤三:针对仿真实验数据进行分析,优化得到弯管工艺参数;

14、步骤四:将优化得到的工艺参数用于生产试制;

15、步骤五:在试制过程中评估弯管的基准状态;

16、步骤六:获得健康状态下弯管的实验数据和异常状态下弯管的实验数据;

17、步骤七:以仿真实验数据、健康状态下的实验数据和异常状态下的实验数据为样本,分割成3部分,用于强化预测模型;

18、步骤八:获取实际弯制过程中的实时数据,将实时数据用步骤七训练好的预测模型进行预测;

19、步骤九:若实时数据经模型预测的结果为正常,则说明弯管弯制状态正常,若实时数据经模型预测的结果为异常,则说明弯管弯制状态异常;

20、步骤十:基于异常状态,对弯管弯制参数进行调优,直至实时数据用模型预测结果为正常。

21、所述的一种中频弯管过程管理系统的管理方法,所述步骤二中的仿真实验数据为弯管随时间变化的多个空间几何特征点和多个温度场特征点,以及夹持回转装置和导辊装置随时间变化的运行应力。

22、所述的一种中频弯管过程管理系统的管理方法,所述步骤二得到仿真实验数据的具体步骤包括:

23、(1)依据管材、推管装置、中频感应局部加热装置、夹持回转装置和导辊装置进行数字化建模,得出中频感应局部加热弯管的三维模型;

24、(2)依据所述中频感应局部加热弯管的三维模型完成有限元分析,并经过处理得出弯管随时间变化的三维空间模型和三维温度场模型,以及夹持回转装置和导辊装置随时间变化的运行应力;

25、(3)抽取三维空间模型和三维温度场模型中多个特征点,所述相关特征点可以充分表征弯管的三维空间模型和三维温度场模型。

26、所述的一种中频弯管过程管理系统的管理方法,所述步骤五在试制过程中评估所述弯管的基准状态的具体步骤包括:

27、(1)通过无损检测、尺寸测量等手段获取弯管的表面状态、壁厚、外径、弯曲角度、弯曲半径等数据;

28、(2)根据预设的换算公式得出角度偏差、减薄率、不圆度等实时质量数据,并与标准要求进行比较,以评估弯管的基准状态为健康状态或异常状态。

29、所述的一种中频弯管过程管理系统的管理方法,所述步骤六中健康状态下弯管的实验数据和异常状态下弯管的实验数据为弯管随时间变化的多个空间几何特征点和多个温度场特征点,以及夹持回转装置和导辊装置随时间变化的运行应力。

30、所述的一种中频弯管过程管理系统的管理方法,所述步骤六中获取健康状态下弯管的实验数据和异常状态下弯管的实验数据的具体步骤包括:

31、(1)架设两台以上具有热成像功能的高速摄像机获取弯管的高清图像;

32、(2)根据弯管、弯管机及摄像机等的空间位置,结合高清图像进行三维构建,建立图像坐标与测区的空间坐标映射关系;

33、(3)通过特征匹配算法获得弯管的三维空间模型和三维温度场模型;

34、(4)抽取三维空间模型和三维温度场模型中多个特征点,所述相关特征点可以充分表征弯管的三维空间模型和三维温度场模型;

35、(5)在夹持回转装置的夹头和导辊装置的导轮上分别添加应力采集装置,获取运行状态下的夹持回转装置和导辊装置的运行应力。

36、所述的一种中频弯管过程管理系统的管理方法,所述多个特征点同时采用激光测距和接触测温方法进行辅助验证和矫正,并加入自适应算法以降低光线、水汽变化对特征点识别的干扰,直至所识别的特征点满足追踪要求。

37、所述的一种中频弯管过程管理系统的管理方法, 所述预测模型旨在多特征点识别,所述试制过程中的实验数据在模型训练过程中的权值大于仿真实验数据的权值。

38、所述的一种中频弯管过程管理系统的管理方法,所述步骤十中对弯管弯制参数进行调优的具体步骤包括:

39、(1)将中频感应局部加热弯管通过有限元分析获取的数据进行样条拟合;

40、(2)获取外壁温度、温度梯度、热变形宽度、推制速度等工艺参数对质量数据的影响规律;

41、(3)根据相关参数对弯管弯制质量的影响规律进行过程调优,直至实时数据用模型预测结果为正常。

42、有益效果

43、1.本发明建立中频弯管的有限元模型,基于有限元模型完成仿真弯管,得到仿真实验数据,分析并优化得到弯管工艺参数并用于生产试制,简化工艺研发流程,缩短产品工艺研发周期,降低企业生产成本;

44、2. 本发明通过数据采集模块,在实际弯制过程中获取实时数据,并通过系统内数据传输模块和数据存储模块进行存储,较大程度上实现了在线监测,降低了人工巡检的频次,同时实现了弯管过程全信息回放;

45、3. 本发明针对在实际弯制过程中获取的实时数据,将其用训练好的预测模型进行预测,以判断弯管过程是否出现异常,通过数据处理模块进行实时记录和反馈,从而实现对中频弯管实行智能化管理。

46、4. 本发明通过对弯管实时数据的分析预测,结合有限元分析获得的相关影响规律,在弯管过程中及时采取相应的对策,防止或减轻弯曲缺陷的产生,提高了弯管产品的质量及生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。