燃料电池金属极板的制备方法及金属极板多步成形生产线

- 国知局

- 2024-09-05 14:44:10

本技术涉及燃料电池领域,尤其涉及一种基于电处理改性效应的金属极板多步成形生产线及其工艺,特别地涉及一种燃料电池金属极板的制备方法及金属极板多步成形生产线。

背景技术:

1、氢能是推动世界能源产业绿色转型的重要战略手段,质子交换膜燃料电池是氢能利用的关键技术,而大功率、长寿命和高性能是燃料电池的发展趋势。作为燃料电池的核心部件之一,双极板具有亚毫米级的微流道特征,其流道精细程度对燃料电池的发电效率、可靠性和使用寿命等具有重要影响。相比传统的石墨双极板,金属双极板兼具厚度小、成本低、机械性能卓越、导电导热性能优异等多重优势,已成为燃料电池制造技术攻关的主流趋势之一。

2、然而,随着燃料电池对反应气和产物水输送效率要求的不断提高,双极板需要具有更精细的流道结构以及更高的流道深宽比,超薄金属基材的成形性能瓶颈将导致其在冲压成形过程中出现提前开裂,制约了燃料电池的高性能发展。近年来,国内外针对金属双极板的成形方法进行了广泛创新。尽管诸如电磁高速成形、高温成形等实验室级的新工艺能够有效提高金属极板的成形极限,但他们均表现出生产效率低、与现有双极板产线兼容性差的问题,限制了它们在实际生产中的应用。因此,亟需开发一种既高效又能与现有金属极板生产线简单兼容的燃料电池高性能金属双极板制造方法。

3、专利文献cn112974642a(一种燃料电池金属极板的电辅助成形装置及工艺)中公开了一种燃料电池金属极板的电辅助成形工艺,通过在金属极板冲压成形过程中对尚在模具内的金属极板通入电流,利用焦耳热和电致塑性效应降低极板的成形力,并提高其成形精度和一致性。然而该发明的电辅助成形工艺聚焦于提高金属极板单步冲压成形的制造精度,对金属极板的成形极限无显著提升作用。

4、专利文献cn111842611a(一种基于多时序脉冲电流的钛合金双极板成形装置及方法)中提出了一种钛合金双极板的电磁-热复合成形方法,通过多级时序的脉冲电流放电,利用热效应、电致塑性效应以及脉冲电磁力的高应变率效应,提高了钛合金极板的成形极限。然而,该技术包含的电磁成形装置复杂、所需成本较高、生产效率较低,不适用于实际生产应用。

5、专利文献cn116154208b(燃料电池用高精度高耐蚀钛双极板及其制备方法、模具组件)中提出了一种燃料电池超薄钛极板的热辅助成形工艺,通过在两步冲压成形工序间添加一道退火热处理工序,释放钛极板在第一序成形后的内部应力并消除加工硬化,从而改善其再变形性能,提高成形极限。但是,该发明中的热处理工序耗时较长(2-30min),影响钛极板的生产效率。另外,热处理的静态回复过程中往往伴随着晶粒长大,限制了其对极板成形极限的提升效果。

技术实现思路

1、针对上述现有技术的不足,本发明旨在提出一种基于电处理改性的金属极板多步成形生产线及其工艺,能够显著提高金属极板的成形极限和成形精度,以解决现有金属极板成形工艺存在的微流道深度不足、流道开裂、尺寸精度差等问题,并且不影响生产效率。

2、为实现上述目的,本发明提供一种基于电处理改性的燃料电池金属极板的制备方法及金属极板多步成形生产线,金属极板多步成形生产线依次包括:上料机器人(上料设备)、第一序冲压设备、转运电处理设备、电处理设备、第二序冲压设备和下料机器人(下料设备)。

3、同时本发明围绕前述的生产线,提出基于电处理改性的金属极板多步成形生产工艺如下:

4、s1、材料获取工序,获取0.05mm以上且0.2mm以下厚度的钛基材或铁素体不锈钢基材;

5、s2、电处理参数获取工序。电处理是指将直流电通入金属极板,修复其内部缺陷从而激发其塑性的材料改性过程。相比传统的炉内退火热处理,超短时的电处理即可以释放内部应力,消除超薄金属板在预变形过程中产生的变形孪晶和位错堆积,并显著促进静态再结晶,从而改善预变形金属极板的再变形性能,提高成形极限。所述电处理设备可以提供恒压直流电或任意波形的脉冲直流电,输出电压幅值为0-300v,占空比为0-100%,频率为100-4000hz。

6、对于不同尺寸的极板,其处理缺陷所需要输入的电能也不相同,而电处理焦耳热效应造成的极板温升易于测量,可以作为简单的判定电能输入水平的手段,用于确定电处理参数阈值。电处理的目标温度范围为500-1200℃,通电时间需控制在0.5-10秒的范围内。实际生产中应先基于生产的节拍需求选定电处理时间,随后基于目标加热温度,确定输出电压、占空比及频率等电处理工艺参数;

7、s3、上料工序,由上料机器人通过真空吸盘将料片自动转运至第一序冲压设备中,并将料片在第一序成形模具中的定位;

8、s4、第一序成形工序,冲压机下行,通过第一序成形模具对所述金属料片进行预成形得到金属极板;

9、s5、转运及电处理工序,转运电处理设备通过真空吸盘吸起预成形金属极板,先将其移出第一序冲压设备。随后,移动至集成在转运电处理设备上的电处理夹具位置,电处理夹具的上夹头下移夹持在预成形金属极板两端,真空吸盘停止工作并上移。由电处理夹具夹持预变形金属极板完成其在两序冲压设备间的转运工作,同时对预变形金属极板进行电处理改性,并保证在到达第二序冲压设备前金属极板已完成电处理改性并冷却至室温。最后,真空吸盘下移吸取金属极板,电处理夹具松开并退回,金属极板被转运至第二序冲压设备中并定位;

10、s6、第二序成形工序,冲压机下行,通过第二序成形模具对所述电处理后的预成形金属极板进行完全冲压成形;

11、s7、下料工序,由下料机器人将完全成形后的金属极板转运出第二序冲压设备。

12、一种燃料电池金属极板的制备方法,包括:

13、上料工序,将金属基材上料至具有第一序成形模具的第一序冲压设备;所述金属基材的厚度小于0.2mm;

14、第一序成形工序,利用第一序冲压设备对所述金属基材进行第一序冲压预成形,形成预成形金属极板;

15、转运及电处理工序,控制转运电处理设备将预成形金属极板移动至转运电处理设备上的电处理工位进行电处理,在电处理结束后将电处理后的金属极板取出;所述电处理夹持面积>500mm2;进一步地,所述电处理夹持面积>1500mm2;更进一步地,所述电处理夹持面积>2000mm2。

16、第二序成形工序,利用第二序冲压设备对对所述电处理后的金属极板进行第二序冲压成形得到完全成形金属极板;

17、下料工序,将所述完全成形金属极板自所述第二序冲压设备取下。

18、作为优选的一个方面,在所述第一序成形工序和所述第二序成形工序还包括至少一次中间序成形工序,对金属极板进行冲压成形,并且,在两个成形工序之间均设有所述电处理工序。

19、作为优选的一个方面,所述转运电处理设备包括电处理承载平台、以及位于电处理承载平台上方的转运平台;所述电处理承载平台包括相对设置的电极单元;所述电极单元包括可操纵地压合打开的电极夹具;所述转运平台通过竖直移动支架安装在所述电处理承载平台的上方;所述转运平台能够被操纵地沿上下移动地设置在所述竖直移动支架上;所述转运平台包括矩形框架、以及可被操纵地沿一水平方向移动地设置于所述支架上的吸盘组件;所述吸盘组件用于吸取金属基材或金属极板;

20、所述吸盘组件相对于所述矩形框架在一水平方向上具有第一水平位置(初始位置)和第二水平位置;所述转运平台在所述竖直移动支架5上具有第一高度位置和位于所述第一高度位置上方的第二高度位置。

21、作为优选的一个方面,在转运及电处理工序时,控制吸盘组件在所述第二水平位置以及所述第二高度位置吸取预成形金属极板,然后,打开电极夹具,控制吸盘组件下降到第一高度位置之后从第二水平位置移动至第一水平位置,将预成形金属极板送入到电极夹具之间,控制吸盘组件释放预成形金属极板并控制电极夹具将预成形金属极板压合进行电处理,最后,打开电极夹具再控制吸盘组件重新吸取电处理后的金属极板从第一水平位置移动至第二水平位置,再将电处理后的金属向上移动至第二高度位置。

22、作为优选的一个方面,在上料工序时控制机械手将金属基材上料至所述第一序冲压设备,并在第一序成形工序结束后将预成形金属极板自所述第一序冲压设备上取下;

23、在所述转运及电处理工序结束后还通过机械手将电处理后的金属极板转移至第二序冲压设备;

24、在下料工序时控制机械手将所述完全成形金属极板自所述第二序冲压设备取下。

25、作为优选的一个方面,还包括获取电处理参数获取工序,获取预成形的金属极板在电处理时间结束断电时的最高温度达到500-1200℃时的电处理参数;电处理时间为0.5-10秒。

26、作为优选的一个方面,通过红外热像仪监测电处理条件下预成形金属极板的温度,

27、作为优选的一个方面,所述电处理采用恒压直流电或脉冲直流电;其中,输出电压幅值为0-300v,占空比为0-100%,频率为100hz-4000hz。

28、作为优选的一个方面,所述完全成形金属极板的流道厚度极差小于24μm。

29、作为优选的一个方面,所述电处理承载平台上设置有第一电驱导轨,所述电极夹具包括两端位置固定地连接所述第一电驱导轨的下电极以及两端可移动地连接所述电驱导轨的上电极,所述第一电驱导轨能够驱动所述上电极上下移动以打开闭合所述电极夹具;

30、所述转运平台包括设置于矩形框架下侧的电驱伸缩导轨;所述吸盘组件连接于两个电驱伸缩导轨之间,被驱动在第一水平位置(初始位置)和第二水平位置之间切换;

31、所述竖直移动支架5包括竖直设置在所述电处理承载平台上的两个第二电驱导轨,所述矩形框架垂直连接两个所述第二电驱导轨,被驱动在第一高度位置和第二高度位置之间切换。

32、一种实施如上所述燃料电池金属极板的制备方法的金属极板多步成形生产线,包括:上料设备、第一序冲压设备、转运电处理设备、第二序冲压设备、下料设备;其中,

33、所述上料设备用于将金属基材上料至具有第一序成形模具的第一序冲压设备;

34、所述第一序冲压设备用于对所述金属基材进行第一序冲压预成形,形成预成形金属极板;

35、所述转运电处理设备用于将预成形金属极板移动至转运电处理设备上的电处理工位进行电处理,在电处理结束后将电处理后的金属极板取出;

36、所述第二序冲压设备用于对对所述电处理后的金属极板进行第二序冲压成形得到完全成形金属极板;

37、所述下料设备将所述完全成形金属极板自所述第二序冲压设备取下。

38、与现有技术相比,本发明具有以下有益效果:

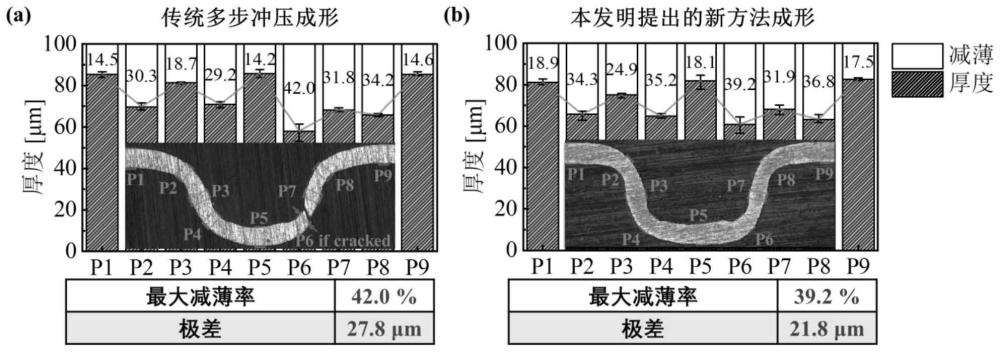

39、1.本发明的燃料电池金属极板的制备方法及金属极板多步成形生产线在两步冲压工序间加入一道电处理工序,可以在极短的处理时间内释放预成形金属极板的内部应力,并消除变形孪晶和位错堆积,最终显著提高了金属极板的成形极限和成形精度;

40、2.本发明的燃料电池金属极板的制备方法及金属极板多步成形生产线将电处理设备集成在转运电处理设备上,可在预成形金属极板转运至下一道冲压工序的同时对其进行电处理消除变形孪晶和位错堆积,不影响生产效率;

41、3.本发明的燃料电池金属极板的制备方法及金属极板多步成形生产线提出基于电处理改性效应的金属极板多步成形生产线可基于现有串联冲压自动化生产线简单改造获得,投入成本低、适用范围广。

42、参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。

43、针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

44、应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。