一种超疏水水滑石的制备方法和超疏水水滑石

- 国知局

- 2024-09-05 14:44:13

本发明涉及超疏水材料制备的,尤其涉及一种超疏水水滑石的制备方法和超疏水水滑石。

背景技术:

1、随着工业的发展,在使用淡水的同时,产生大量含油废水,这些含油废水的处理和再利用是急需解决的问题。超疏水表面由于其卓越的性能,在自清洁、防雾除冰、油水分离、水中减阻、金属防腐等领域已经获得了广泛的应用,尤其是在油水分离领域,可以用来处理含油废水,实现油和水的回收。

2、近年来,超疏水材料的制备取得了较大的进展,但还需要进一步降低成本,简化制备工艺。水滑石,也被称为层状双金属氢氧化物(layered double hydroxide,ldh),由于其价格低、晶粒尺寸和层间阴离子可调变等特性,受到了人们的关注。通过引入不同的金属阳离子,可以形成具有不同组成和性能的水滑石材料。在制备过程中,可以采用一些特定的方法,如原位生长法或浸渍涂布法,在水滑石的层板上引入疏水性的有机分子,使其表面具有超疏水性。此外,通过离子交换等方式引入其他功能性离子或分子,可以进一步提高其油水分离性能。例如,可以引入具有亲油性的离子或分子,增强其疏水性,增大材料对油的吸附能力。

3、cn110559981a公开了一种疏水改性水滑石材料及其制备和应用,将含氟有机化合物的阴离子插入到水滑石层板中;其中含氟有机化合物选自下列一种或任意几种的组合:全氟己基乙酸三甲胺盐、全氟聚醚酸三甲胺盐、全氟环已烷羧酸胺盐、全氟聚醚羧酸钠、全氟己基乙酸、全氟聚醚酸、全氟环已烷羧酸。该疏水改性水滑石材料由含氟有机化合物对水滑石进行改性得到,制备过程以含氟有机物为原料,对人和环境存在一定的危害。

4、cn106283017a中公开了一种镁及镁合金表面具有插层结构的mg(oh)2/mg-sn类水滑石复合膜及其制备方法,其目的是提高镁及镁合金的耐蚀性,拓宽生物医用等领域的应用前景。制备方法包括以下步骤:s1、对镁及镁合金进行预处理;s2、前处理,配制sn4+盐溶液,调节ph至4.0,制得前处理溶液,将镁及镁合金置于持续通入co2的前处理溶液,获得前驱体膜;s3、后处理,将覆有前驱体膜的镁及镁合金浸泡在na2co3溶液中,镁及镁合金表面生长mg(oh)2/mg-sn类水滑石复合膜;s4、后续清洗。该技术是以镁及镁合金为主要原料,然而制备的插层结构水滑石复合膜的材料疏水性不高,且操作较为复杂。

5、cn110130098a中公开了一种超疏水水滑石复合膜及其制备方法,该方法通过静电纺丝方法制得掺杂金属氧化物和/或水合金属氧化物的聚合物纤维膜,然后通过水热法在聚合物纤维膜上原位生长水滑石片状结构,最后用硅烷进行化学改性,制备工艺较为复杂。

6、现有技术中以水滑石为主要原料制备超疏水材料仍面临着工艺复杂、环境不友好等挑战。因此,如何克服现有技术中水滑石疏水材料的技术壁垒,使制备方法操作简单、环境友好、从而制备出无毒、稳定性强、疏水能力优异的水滑石改性材料,成为当前技术亟需解决的问题。

技术实现思路

1、为了解决上述问题,本发明提供一种超疏水水滑石的制备方法。所述超疏水水滑石采用焙烧复原法在具有疏水功能的脂肪酸溶液中制备得到,制备方法简单易行,环境友好,油水分离效率高达97.0%以上,解决了传统制备工艺对水滑石的疏水能力和稳定性改善十分有限的缺陷。

2、本发明的技术方案如下:

3、本发明提供一种超疏水水滑石的制备方法,所述方法包括以下步骤:

4、步骤s1:将镁铝碳酸根型水滑石mgal-ldh进行高温焙烧,得到复合金属氧化物mgal-ldo;

5、步骤s2:将油酸钠溶解于去离子水或碱性溶液中,转移至反应容器,将步骤s1得到的所述复合金属氧化物转入所述反应容器;

6、步骤s3:将所述反应容器放置于水浴中,在搅拌和氮气保护下反应,得到固体粗产物,对所述固体粗产物进行抽滤、洗涤至中性、烘干,得到所述超疏水水滑石。

7、进一步地,步骤s1中,所述焙烧的温度为400~550℃。

8、进一步地,步骤s2中,所述油酸钠溶解于去离子水或碱性溶液中,得到的溶液浓度为0.05~0.5mol/l。

9、进一步地,步骤s2中,所述碱性溶液包括氢氧化钠、氢氧化钾中的至少一种的水溶液。

10、进一步地,步骤s3中,所述碱性溶液的浓度为0~1.0mol/l。

11、进一步地,步骤s3中,所述反应温度为30~100℃,反应时间为1.0~3.0h,搅拌转速为400~1200r/min。

12、进一步地,步骤s3中,采用砂芯漏斗对所述固体粗产物进行抽滤。

13、进一步地,步骤s3中,所述烘干的温度为60~100℃。

14、本发明还提供一种利用前述制备方法得到的超疏水水滑石,所述超疏水水滑石的油水分离效率为97-99.9%,其中,所述油包括正己烷、煤油、大豆油、花生油中的任何一种。

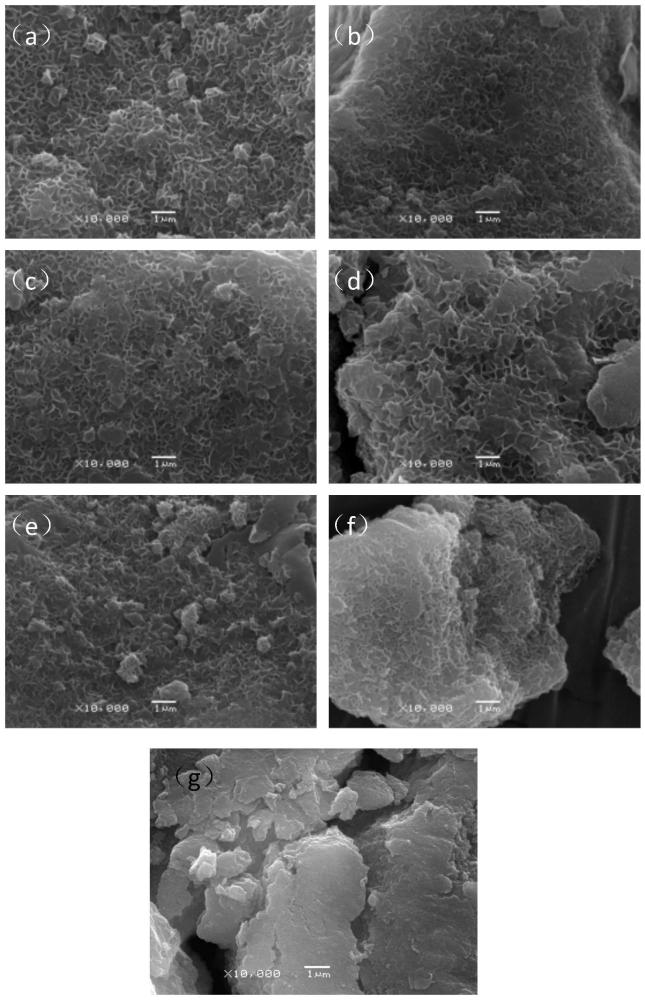

15、进一步地,所述超疏水水滑石表面结构由花瓣状结构复合而成。

16、进一步地,所述花瓣状结构尺寸为50~500nm。

17、进一步地,所述超疏水水滑石对水性物质的接触角为150~155°。

18、进一步地,所述超疏水水滑石的xrd谱图中,在(003)、(006)、(009)和(110)的衍射峰为水滑石的特征峰。

19、本发明控制步骤s1的焙烧温度的原因在于:随着温度的逐渐增加,水滑石会依次脱去物理吸附和结晶水、层板羟基及层间阴离子,最后形成相对稳定的复合金属氧化物。当合适的焙烧温度能够正好把层间阴离子除去,得到的焙烧产物能够在客体阴离子或水溶液中恢复具有阴离子插层的水滑石材料。步骤s1中,当焙烧温度小于400℃时,水滑石层板间阴离子碳酸根受热分解不彻底;当焙烧温度高于550℃时,其水滑石层板会转变为稳定的镁铝尖晶石,导致无法恢复其层状结构。

20、本发明控制步骤s2的油酸钠浓度的原因在于:油酸钠在本发明中提供客体阴离子油酸根,阴离子是水滑石结构中的关键组成部分,它们位于层间并平衡层板的正电荷。如果溶液中油酸根阴离子的浓度不足,那么层板之间的相互作用可能无法得到有效平衡,导致结构恢复不完全或形成不稳定的结构。如果溶液中油酸根阴离子的浓度过高,那么可能会超出水滑石结构的容纳能力,导致部分油酸根阴离子吸附在水滑石材料表面。此外,过高的油酸根阴离子浓度还会导致层板间的距离发生变化,影响制备的油酸根插层超疏水水滑石材料的晶体结构和性能。

21、本发明控制步骤s3的反应温度的原因在于:适当的反应温度能够促进油酸根阴离子重新插入到水滑石的层间结构中,从而恢复其层状结构。如果温度过低,阴离子插层的速率可能会较慢,导致恢复过程效率低下;过高的温度可能导致水滑石结构的不稳定,层板间的相互作用可能减弱,甚至可能导致结构的破坏。

22、本发明控制步骤s3的反应时间的原因在于:反应时间过短,油酸根阴离子可能还没有完全插入到水滑石的层间,导致层板结构的恢复程度不足,晶体结构不完整,影响材料的性能和稳定性。如果反应时间过长,可能会导致复原材料的结构发生不必要的转变或过度反应,从而影响其性能。

23、本发明的有益效果在于:

24、1、水滑石的记忆效应是指水滑石在一定温度下焙烧后,其层板间阴离子受热分解,其焙烧产物与其它客体阴离子或者水溶液反应,可以重新恢复为具有层状结构的水滑石材料。本发明利用水滑石的记忆效应,通过将碳酸根型水滑石在高温下焙烧,层板间碳酸根阴离子受热分解,将其焙烧产物与含长碳链阴离子油酸根溶液反应,同时通过加入naoh增加溶液碱性,进一步增加材料表面的粗糙度,增强其疏水性,最终得到油酸根插层超疏水水滑石材料。

25、传统共沉淀法在制备大分子量阴离子插层水滑石材料时,由于层板间的空间有限,对于大分子量的阴离子来说,插层过程可能受到阴离子尺寸及空间位阻的限制,往往难以有效地插入水滑石的层间,导致插层效率降低。同时大分子量阴离子在插层过程中可能会出现分布不均匀的情况,导致水滑石材料中阴离子的局部浓度过高或过低,从而影响制备的水滑石材料整体性能和稳定性。

26、相较于其它合成方法,本发明的焙烧复原法在制备大分子量阴离子插层材料时表现出更高的效率和更好的均匀性。由于焙烧产物ldo具有较大的比表面积和较高的反应活性,它更容易与大分子量客体阴离子发生相互作用,从而实现高效的插层过程。同时,焙烧复原法有助于实现阴离子在ldhs层间的均匀分布,大分子量阴离子还可以增强ldhs层间的相互作用力,从而提高材料的整体性能和稳定性。

27、2、本发明通过焙烧复原法在油酸钠溶液中制备得到油酸根插层超疏水水滑石材料,制备工艺简单易行,环境友好。

28、3、本发明制备的超疏水水滑石材料具有优异的超疏水能力,良好的稳定性,在循环使用10次后,油水分离效率仍维持在97%以上。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287925.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表