一种高炉渣显热回收耦合热化学碘硫循环制氢的方法与流程

- 国知局

- 2024-09-05 14:42:15

本发明属于高炉炼铁和热化学循环制氢,具体为一种通过回收高炉渣显热,耦合热化学碘硫循环流程进行制氢的方法,该方法既可以回收利用高炉炉渣显热,又可以将回收的热量用于热化学碘硫循环制备氢气,可大量减少氢气制备过程的化石能源消耗,减少工业生产过程的碳排放。

背景技术:

1、氢能被视为本世纪最具发展潜力的清洁能源之一,作为能源载体和燃料在工业生产中得到应用广泛。但氢气是一种二次能源,必须消耗一次能源才能制备。目前工业上应用的制氢方法主要是甲烷蒸汽重整和水电解,甲烷蒸汽重整制氢过程中消耗化石能源,并会产生大量的二氧化碳,水电解制氢需要消耗大量电能,成本较高。而通过热化学循环过程可以在较低的温度下分解水获得氢气。目前提出的100多个热化学循环反应中,由美国通用原子能公司开发的碘硫循环被认为是最有前景的热化学循环制氢流程。但该方法硫酸分解过程中需要消耗大量一次能源才能进行。国内外开展了热化学碘硫循环制氢与太阳能供热和核反应堆供热的技术的耦合研究。而将其他工业余热作为热源与热化学碘硫循环制氢流程耦合的技术较为少见。

2、高炉渣是高炉炼铁生产的副产品,高炉渣出炉温度约为1500-1550℃,每吨渣所含热量约为1.7gj。目前国内外高炉熔渣处理的主要方式为水淬法,但水淬法需要消耗大量的水资源,水淬过程会产生一定量的so2、h2s等有毒有害气体,带来环境污染,且高炉渣的大量显热未能得到有效地回收利用。利用高炉熔渣蕴含的大量显热对热化学碘硫循环制氢过程反应进行供热,既可以将浪费的炉渣显热回收利用,同时耦合热化学循环流程制备绿色能源氢气,达到节约化石能源消耗、减少工业碳排放的目的。

3、公开号cn101830443a公开一种对碘硫循环中硫酸相和氢碘酸相进行纯化的工艺,介绍了以氧气与惰性气的混合气为活性吹扫气的两相纯化工艺,对于硫酸相纯化,反应原理为:4hi+o2=2i2+2h2o,硫酸不损耗,反应温度较低;对于氢碘酸相纯化,活性吹扫气可抑制s和h2s的生成,促使h2so4转化为so2的选择性增加。公开号cn101857204a公开一种低压下纯化碘硫循环中硫酸相的工艺与装置,介绍了在低于常压的条件下,纯化温度为50~200℃,纯化浓缩塔压力p控制为0.01atm≤p<1atm,实现硫酸相的纯化与浓缩一步完成,提高纯化效率,降低纯化浓缩成本。公开号cn108821315a公开热化学循环矿化co2同时分解h2o制h2的方法及装置,将co2矿化技术与热化学硫碘开路循环分解水制氢有机结合起来,在较为温和的反应条件下矿化固定co2,同时联产具有高附加值的h2;避免了传统制氢循环中hii2精馏分离过程,具有较高热效率。公开号cn107974522a公开一种高炉渣显热的回收装置及方法,提出一种利用高炉渣中显热资源生产蒸汽和煤气,低温显热生产热水实现高炉显热的梯级利用。公开号cn102605116a公开一种高炉渣显热回收及发电的方法,介绍了通过空气冷却高温液态炉渣,加热后的空气去加热缓冲预冷熔渣液池的余热锅炉产生水蒸气发电,高炉熔渣经过冷却结晶进入固体余热锅炉,进一步冷却、破碎排出。通过文献及专利检索,未查阅到应用高炉炉渣显热耦合热化学碘硫循环法制氢的技术方法。

技术实现思路

1、为解决高炉工艺炉渣显热有效回收的问题,以及减少绿色能氢气制备过程中化石能源消耗和降低工业生产碳排放的问题,本发明利用工业余热耦合热化学碘硫循环制备绿色能源氢气。

2、本发明提供一种通过回收利用高炉炉渣显热,耦合热化学碘硫循环制氢的方法,该方法既可以回收利用高炉炉渣显热,又可以将回收的热量给热化学循环法制h2过程供热,可大量减少氢气制备过程的化石能源消耗,减少工业生产过程的碳排放。

3、本发明技术方案:

4、一种高炉渣显热回收耦合热化学碘硫循环制氢的方法,包括如下步骤:

5、(1)高炉产生的高温炉渣进入高炉炉渣显热回收装置,该装置内设置转盘,所述转盘直径为1.5m-2.0m,转盘转速为2000-2500r/min,高温熔渣流入转动的转盘上在离心力的作用下粒化甩出;熔渣显热回收装置一端通入常温空气对炉渣进行冷却,加热后的高温空气通过熔渣显热回收装置另一端出口离开熔渣显热回收装置,进入硫酸分解反应器的换热装置进行换热;

6、(2)加热后的空气进入硫酸分解反应器的换热装置进行换热,为硫酸分解提供热量;硫酸分解装置的供热通过加热空气的流量计进行流量调整控制,硫酸最终分解生成h2o、so2和o2;其中o2回收利用,h2o和so2进入bunsen反应装置;

7、(3)经过硫酸分解反应器的换热装置换热后的空气温度降至800-850℃,进入碘化氢分解反应装置的换热器再次进行换热,供碘化氢分解反应的热量需要;碘化氢分解反应在300-500℃进行,生成i2和h2,生成的i2返回bunsen反应装置参与反应,生成的h2回收利用。

8、进一步,步骤(1)中冷却空气流量为4.5-6m3/kg。

9、进一步,步骤(1)中换热后的空气温度达到900-1000℃,

10、进一步,步骤(1)中高炉熔渣显热回收装置外部通水冷却,进一步降低炉渣温度,并对余热进行回收。

11、进一步,步骤(2)中硫酸分解反应在350℃先分解为so3和h2o,生成的so3在800-900℃催化条件下进一步分解生成so2和o2。

12、进一步,,步骤(3)中bunsen反应中反应物的加入质量比例为i2:h2o:so2为(2.2-8.5):(15.5-17.5):1,反应温度为50-100℃,压力为1-1.5atm。

13、进一步,步骤(3)中bunsen反应生成的混合溶液发生液液分析,上层为hi相,下层为h2so4相,经过分离装置分离后的h2so4经多级浓缩处理返回硫酸分解反应装置。

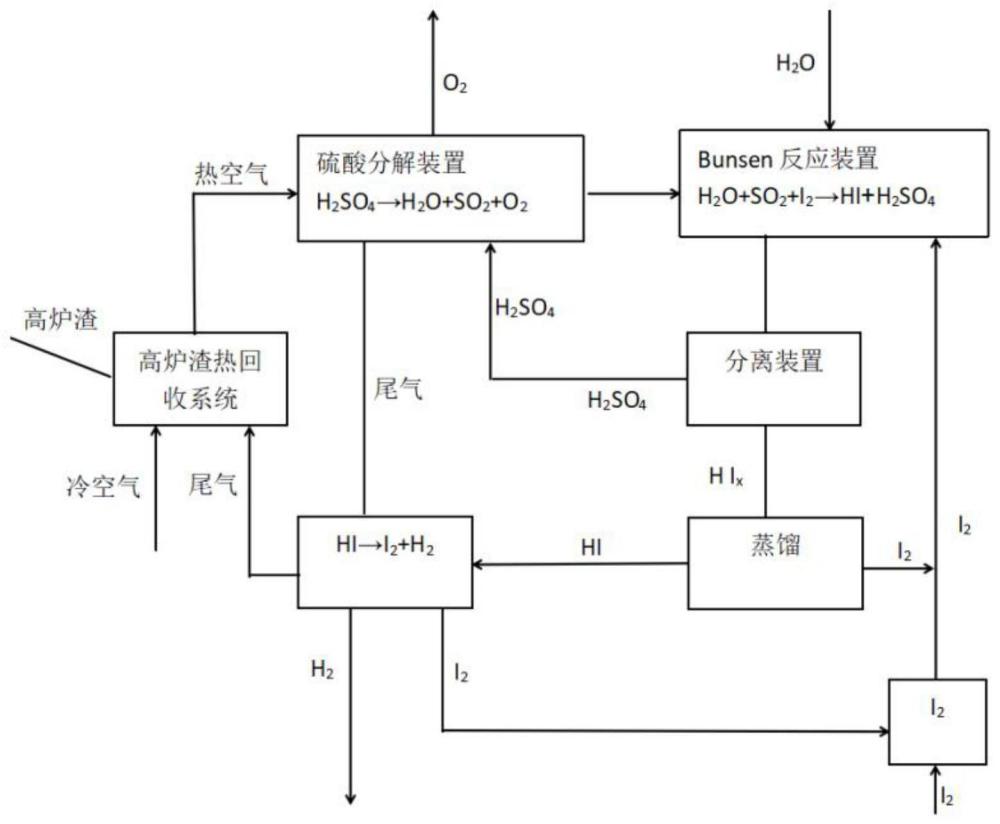

14、更进一步,所述hi相经过蒸馏分离生成hi和i2,分离的i2返回bunsen反应装置,分离的hi进入碘化氢分解装置进行反应;硫酸分解装置的换热尾气通入碘化氢分解装置换热器进行换热提供热量。

15、根据本发明所述高炉渣显热回收耦合热化学碘硫循环制氢的方法,经过二次换热后的空气返回高炉熔渣显热回收装置,进行循环换热过程。

16、发明详述:

17、一种通过空气冷却高炉熔渣回收利用熔渣显热,加热后的空气为热化学碘硫循环流程中硫酸分解反应和碘化氢分解反应提供热量,制备氢气的方法。其主要包括以下内容:

18、1)高炉生产过程中产生的高温炉渣通过出铁场渣沟流入高炉炉渣显热回收装置,该装置内设置直径1.5-2.0m、转速2000-2500r/min转动的转盘,高温熔渣流入转动的转盘在离心力的作用下粒化甩出,熔渣显热回收装置一端通入一定量的常温空气对炉渣进行冷却,换热后的空气温度达到900-1000℃,加热后的高温空气通过装置另一端出口离开熔渣显热回收装置,进入硫酸分解反应器的换热装置进行换热;

19、2)加热后的空气进入硫酸分解反应器的换热装置进行换热,为硫酸分解提供热量,硫酸分解装置的供热通过加热空气的流量计进行流量调整控制,经过换热后的空气温度降至800-850℃,进入碘化氢分解反应装置的换热器再次进行换热,供碘化氢分解反应的热量需要,经过二次换热后的空气返回高炉熔渣显热回收装置,进行循环换热过程;

20、3)硫酸分解反应在350℃先分解为so3和h2o,生成的so3在800-900℃催化条件下进一步分解生成so2和o2,o2排出后回收利用,反应产生的h2o和so2进入bunsen反应装置,h2o、so2与碘化氢分解反应装置返回的i2反应生成hi和h2so4,h2o+so2+i2=hi+h2so4,反应生成hi和h2so4经过分离装置分离,h2so4经过多级浓缩返回硫酸分解装置,hix经过蒸馏装置,分离的hi进入碘化氢分解装置进行反应,分离的i2返回bunsen反应装置参与化学反应。

21、4)碘化氢分解装置经过来自硫酸分解装置的换热尾气加热,发生反应hi=i2+h2,反应在300-500℃进行,生成i2和h2,生成的i2返回bunsen反应装置参与反应,生成的h2回收利用。

22、本发明技术是将高炉炉渣回收系统、硫酸分解反应系统、bunsen反应系统和碘化氢分解反应系统四个工艺模块系统耦合,组成闭路循环,整个流程回收高炉渣显热用于化学反应加热,消耗水分解制氢,无化石能源消耗和co2排放,清洁环保,绿色低碳。本发明创新点之一在于高炉炉渣显热回收系统及其与热化学制氢工艺的耦合。

23、本发明有益效果

24、相比于现有技术,本发明的有益效果为:

25、1)对高炉渣采用转盘粒化风冷换热的方式,可以实现高炉渣显热的有效回收。以余热回收效率55%计算,每吨高炉熔渣可回收热量相当于18kg标煤左右,若高炉日产量10000t铁水,渣比320kg/t,则每日高炉渣回收热量相当于57.6t标煤。

26、2)以高炉渣回收热量作为热源,供热化学碘硫循环流程制氢,满足化学反应稳定进行,获得大量绿色能源氢气,清洁环保无co2排放,是高效节能、绿色低碳发展的方向之一。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287720.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表