玻璃窑炉内壁防超高温内壳防护层的工艺的制作方法

- 国知局

- 2024-09-05 14:40:12

本发明涉及玻璃生产领域,具体为玻璃窑炉内壁防超高温内壳防护层的工艺。

背景技术:

1、随着智能手机、平板电脑等大面积触屏电子产品的普及,消费者对显示屏抗破坏性能提出更高的要求,如抗冲击性、抗跌落性、抗划伤。各大终端为此不断更新屏幕保护材料,玻璃以优异的透明性、硬度、耐腐蚀性、易加工成型等特性应用于屏幕保护领域,在玻璃制品的生产过程中,玻璃窑炉需要在1500度左右的高温高腐蚀环境下运行。

2、传统的耐火材料如锆刚玉砖、镁砖等虽能在一定程度上抵抗高温,但在高温玻璃液的持续冲刷下,仍会逐层脱落,导致玻璃液成分变化,影响玻璃制品的质量,如“料色不稳定、沙粒、气泡”等问题。同时,耐火材料的脱落也会加速窑炉的老化,缩短其使用寿命。

3、针对上述现有技术的不足,本发明提供了一种改进的玻璃窑炉内壁防超高温内壳防护层工艺

技术实现思路

1、针对现有技术的不足,本发明提供了玻璃窑炉内壁防超高温内壳防护层的工艺,解决了传统的耐火材料如锆刚玉砖、镁砖等虽能在一定程度上抵抗高温,但在高温玻璃液的持续冲刷下,仍会逐层脱落,导致玻璃液成分变化,影响玻璃制品的质量的问题。

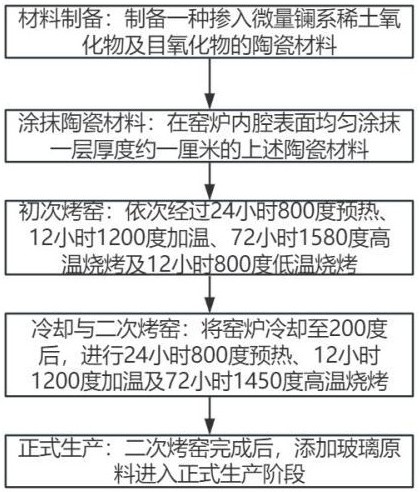

2、为实现以上目的,本发明通过以下技术方案予以实现:玻璃窑炉内壁防超高温内壳防护层的工艺,包括以下步骤:

3、材料制备:制备一种掺入微量镧系稀土氧化物及目氧化物的陶瓷材料;

4、涂抹陶瓷材料:在窑炉内腔表面均匀涂抹一层厚度约一厘米的上述陶瓷材料;

5、初次烤窑:依次经过24小时800度预热、12小时1200度加温、72小时1580度高温烧烤及12小时800度低温烧烤;

6、冷却与二次烤窑:将窑炉冷却至200度后,进行24小时800度预热、12小时1200度加温及72小时1450度高温烧烤;

7、正式生产:二次烤窑完成后,添加玻璃原料进入正式生产阶段。

8、优选的,所述镧系稀土氧化物的掺入量为陶瓷材料总重量的0.5%至2%,所述目氧化物的掺入量为陶瓷材料总重量的1%至3%。

9、具体的,陶瓷材料中镧系稀土氧化物的种类包括氧化镧、氧化铈和氧化镨,目氧化物为氧化钛。

10、优选的,所述陶瓷材料的主要成分为氧化铝、氧化锆和氧化镁,所述涂抹陶瓷材料的步骤中,陶瓷材料的厚度为0.5厘米至1.5厘米。

11、具体的,氧化铝的含量为50%至70%,氧化锆的含量为20%至30%,氧化镁的含量为10%至20%。

12、优选的,所述初次烤窑的高温烧烤步骤中,温度范围为1550度至1600度,所述初次烤窑的低温烧烤步骤中,温度范围为750度至850度。

13、具体的,高温烧烤阶段应分阶段缓慢升温,以避免陶瓷材料受热不均匀而产生裂纹。

14、优选的,所述二次烤窑的高温烧烤步骤中,温度范围为1400度至1500度,所述冷却步骤中,冷却至的温度范围为180度至220度。

15、具体的,冷却步骤应控制冷却速度,避免因温度变化过快而导致材料开裂。

16、优选的,所述陶瓷材料在涂抹前需进行细粉化处理,粒度范围为200至400目,所述涂抹陶瓷材料时需进行多次涂抹,每次涂抹厚度为0.2厘米至0.5厘米。

17、具体的,每次涂抹间隔时间为2至4小时,以保证每层充分干燥和结合。

18、优选的,所述涂抹陶瓷材料后需进行自然干燥,干燥时间为12小时至24小时。

19、具体的,自然干燥应在通风良好、温度为20至30度的环境下进行。

20、优选的,所述初次烤窑和二次烤窑的预热步骤中,预热温度范围为750度至850度。

21、具体的,预热阶段应均匀缓慢升温,以防止因温度骤变导致陶瓷材料内部应力增加。

22、优选的,所述陶瓷材料的制备步骤中,需加入结合剂,结合剂的种类为硅酸钠或硅酸钾。

23、具体的,结合剂的加入量为陶瓷材料总重量的3%至5%,并在混合过程中充分搅拌均匀。

24、优选的,所述陶瓷材料的制备步骤中,需进行高温煅烧处理,煅烧温度范围为1300度至1500度。

25、具体的,煅烧时间为4至6小时,并在煅烧后进行缓慢冷却,以避免材料内部产生裂纹。

26、本发明提供了玻璃窑炉内壁防超高温内壳防护层的工艺。具备以下有益效果:

27、1、本发明通过掺入镧系稀土氧化物和目氧化物,显著提升了陶瓷材料的高温稳定性和耐久性,与传统的耐火砖和一般陶瓷涂层相比,本发明的材料在极端高温环境下依然能够保持优异的物理和化学稳定性,确保窑炉内壁在长期高温操作中不变形、不裂纹,延长了窑炉的使用寿命,同时减少了维护和更换频率,显著提高了生产效率;

28、2、本发明利用镧系稀土氧化物如氧化镧、氧化铈和氧化镨,增强了陶瓷材料的抗化学腐蚀和抗氧化性能,相比传统材料,本发明的陶瓷涂层在复杂化学反应环境和氧化环境中,能够有效抵抗腐蚀和氧化,确保材料在苛刻条件下的稳定性和完整性,这一特性使得本发明在各种高腐蚀性和氧化性玻璃生产环境中,表现出更高的可靠性和安全性;

29、3、本发明通过优化材料成分和多层涂抹工艺,显著提高了陶瓷材料的热震稳定性和机械强度,材料在经历快速温度变化时,依然能够保持结构完整,不出现裂纹或断裂,此外,材料的高抗压强度使其能够承受窑炉内壁的高机械应力和重压,确保窑炉的结构稳定和安全运行,这种优越的热震稳定性和机械强度,极大地提升了窑炉在高频次生产中的可靠性和持续性,降低了因材料损坏导致的停机时间和生产成本。

技术特征:1.玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述镧系稀土氧化物的掺入量为陶瓷材料总重量的0.5%至2%,所述目氧化物的掺入量为陶瓷材料总重量的1%至3%。

3.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述陶瓷材料的主要成分为氧化铝、氧化锆和氧化镁,所述涂抹陶瓷材料的步骤中,陶瓷材料的厚度为0.5厘米至1.5厘米。

4.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述初次烤窑的高温烧烤步骤中,温度范围为1550度至1600度,所述初次烤窑的低温烧烤步骤中,温度范围为750度至850度。

5.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述二次烤窑的高温烧烤步骤中,温度范围为1400度至1500度,所述冷却步骤中,冷却至的温度范围为180度至220度。

6.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述陶瓷材料在涂抹前需进行细粉化处理,粒度范围为200至400目,所述涂抹陶瓷材料时需进行多次涂抹,每次涂抹厚度为0.2厘米至0.5厘米。

7.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述涂抹陶瓷材料后需进行自然干燥,干燥时间为12小时至24小时。

8.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述初次烤窑和二次烤窑的预热步骤中,预热温度范围为750度至850度。

9.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述陶瓷材料的制备步骤中,需加入结合剂,结合剂的种类为硅酸钠或硅酸钾。

10.根据权利要求1所述的玻璃窑炉内壁防超高温内壳防护层的工艺,其特征在于,所述陶瓷材料的制备步骤中,需进行高温煅烧处理,煅烧温度范围为1300度至1500度。

技术总结本申请涉及玻璃生产领域,公开了玻璃窑炉内壁防超高温内壳防护层的工艺,包括以下步骤,材料制备:制备一种掺入微量镧系稀土氧化物及目氧化物的陶瓷材料,涂抹陶瓷材料:在窑炉内腔表面均匀涂抹一层厚度约一厘米的上述陶瓷材料,初次烤窑:依次经过24小时800度预热、12小时1200度加温、72小时1580度高温烧烤及12小时800度低温烧烤,冷却与二次烤窑:将窑炉冷却至200度后,进行24小时800度预热、12小时1200度加温及72小时1450度高温烧烤,正式生产:二次烤窑完成后,添加玻璃原料进入正式生产阶段。通过掺入镧系稀土氧化物和目氧化物,显著提升了陶瓷材料的高温稳定性和耐久性。技术研发人员:谢志强,于满,谢华,孔伟杰,方绪友,吴臣受保护的技术使用者:德州晶华药用玻璃有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287573.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表