一种粉末冶金用铝合金粉末的造粒方法与流程

- 国知局

- 2024-09-05 14:49:30

本发明属于粉末冶金领域,涉及一种粉末冶金用铝合金粉末的造粒方法。

背景技术:

1、粉末冶金压制烧结(pm)工艺,主要过程一般包括:混粉,压制成形,烧结,后工序。其中,压制成形(又叫模压成形)是其中一个重要的工序,压制成形是将粉末放入模具中,通过外部压力将粉末压制成具有一定形状、密度和强度的生坯,压制成形过程主要分为:粉末充填(装粉),压制,脱模。

2、根据粉末冶金烧结理论,所使用的粉末颗粒越细,粉末的表面能越高,粉末的烧结活性越高,烧结后越容易得到更高的密度,甚至接近理论密度,从而获得更高的力学性能。但是细粉会导致流动性不好的问题,更重要的是,细粉在压制过程容易卡模,无法做到稳定的压制生产。因为模具各部分存在相对运动,各模具之间通常设计20-60μm的间隙,如果使用的粉末粒度尺寸小于配合间隙时,压制成形过程中这种细粉粉末就会落入间隙,细粉粉末会在模具间隙中受压形成压制瘤,影响冲头与阴模之间的相对运动,甚至造成卡模具的现象。所以一般压制成形采用的粉末粒度在60-150μm之间,确保粉末无法进入模具间隙,也能保证较好的烧结活性。

3、因此,为了使粉末粒度尺寸满足压制成形的尺寸要求,一般会采用对细粉造粒的办法,使细粉团聚成具有一定强度和粒度的粉球,既克服了卡模具的问题,又增加了粉末的流动性,同时还具有细粉的优异烧结性能。

4、中国专利cn105148796b公开了一种活性纳米铝粉的喷雾造粒方法,中国专利cn116063134a公开了一种压装含铝炸药水悬浮造粒用长效钝化铝粉及制备方法,中国专利cn111644611a公开了新型硬质合金待挤压料的制备工艺,这些技术方案公开的铝粉造粒方法,因为pm使用的铝合金粉末配方体系中含有铝和镁活泼金属成分,造粒时使用的常规无水乙醇、丙烯酸类树脂等含有羟基,活泼的铝和镁金属会与溶剂中的羟基反应,对最终产品性能产生负面影响,不适合pm工艺使用。

技术实现思路

1、为了解决上述现有技术的问题,本发明提供一种粉末冶金用铝合金粉末的造粒方法,该方法采用的造粒剂不与铝合金粉末中活泼金属反应,铝合金的脱脂烧结过程中能完全去除造粒剂,适合大批量生产,使铝合金细粉的压制成形成为可能,使粉末冶金铝合金产品有更高的力学性能。

2、本发明通过以下技术方案实现:

3、一种粉末冶金用铝合金粉末的造粒方法,包括:

4、s1,取液体石蜡和固体石蜡混合,加热至固体石蜡全部融化,再搅拌预设时间,搅拌完成后,冷却得到造粒剂;

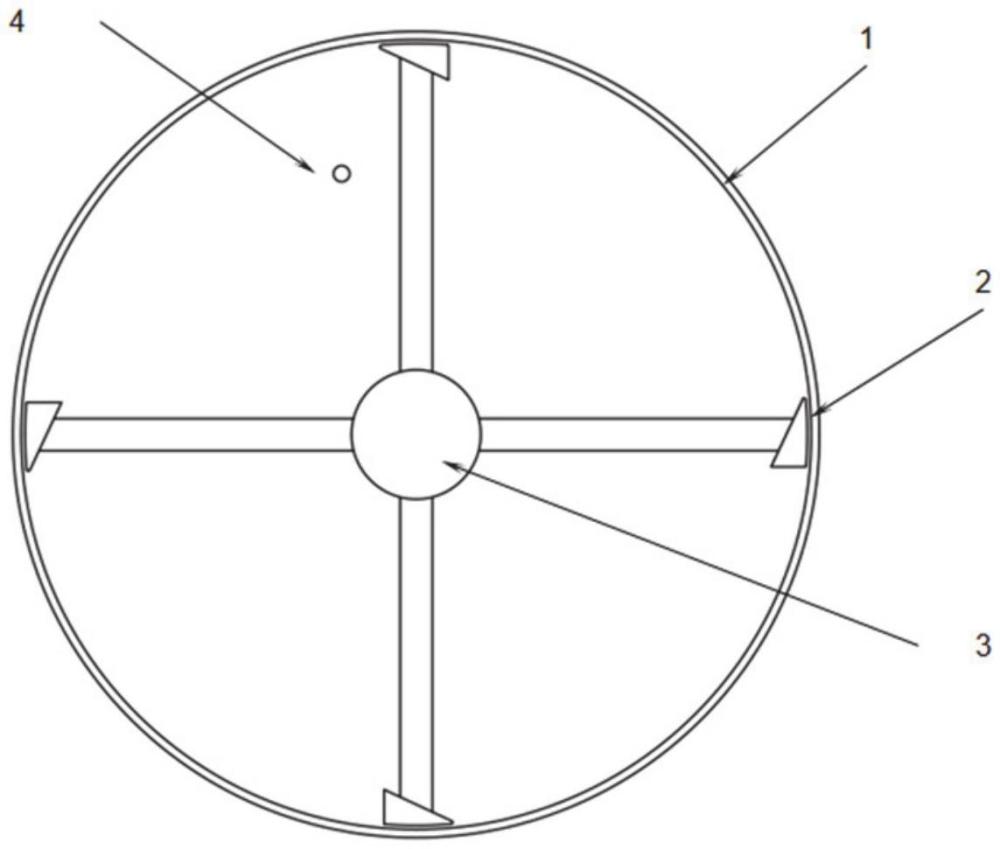

5、s2,将原料铝合金粉末放入造粒机中,使用惰性气体吹扫,将造粒剂使用惰性气体雾化并喷射至铝合金粉末上进行造粒;

6、s3,将造粒后的铝合金粉末进行筛分,选择预设粒度的粉末。

7、优选的,所述液体石蜡与固体石蜡的质量比为3:2。

8、优选的,s1中,所述预设时间为1-3h。

9、优选的,s2中所述的原料铝合金粉末的制备方法,包括:

10、s21,将铝合金雾化成d90小于40μm的铝合金粉末;

11、s22,将s21得到的铝合金粉末进行混粉。

12、进一步的,s21中,所述铝合金为2系、6系或7系铝合金。

13、进一步的,s22中,所述混粉采用重力混料方式或剪切力混料方式进行。

14、优选的,s2中,所述喷射为间接性喷射。

15、优选的,s3中,所述预设粒度为80目-250目。

16、优选的,还包括:s4,将预设粒度的粉末进行混料。

17、进一步的,所述混料采用重力混料方式进行。

18、与现有技术相比,本发明具有如下的有益效果:

19、本发明使用不含羟基的液体石蜡与固体石蜡混合作为造粒剂,对铝合金粉末进行造粒,将铝合金细粉(<40μm)预处理成粗粉(>60μm),以满足粉末冶金压制烧结工艺对粉末粒度的要求,避免卡模具现象,同时将细粉造粒成粗粉,使压制烧结产品得到了更高的烧结密度(大于97.5%理论密度),从而获得更高的力学性能,极大的拓展了粉末烧结产品的应用范围。并且,造粒后的粉末颗粒具有一定的强度,不易破碎。该方法采用的造粒剂不含羟基,因此不与铝合金粉末中的活泼金属反应,在脱脂烧结过程可做到百分百的去除,不会对铝合金产品产生不利影响。

20、进一步的,在造粒机中喷射造粒剂时,造粒剂的温度不宜过高,过高的温度下虽然造粒剂流动性变好,但冷却凝固时间变长,此时粉末颗粒容易黏在一起;也不适合过低的温度,温度过低时,容易管道堵塞。因此实际实验选用160℃为佳,此时选用液体石蜡与固体石蜡的质量比3:2造粒效果最佳。本发明采用的液体石蜡与固体石蜡的质量比3:2,300℃下加热融化并保温一定时间混合均匀后,降至160℃做造粒剂,此状态下,造粒剂处于液态,能在管道中流动不堵塞管道,在造粒机中通过喷嘴喷出后,微小的造粒剂与粉末接触降温并迅速冷却凝固。

技术特征:1.一种粉末冶金用铝合金粉末的造粒方法,其特征在于,包括:

2.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,所述液体石蜡与固体石蜡的质量比为3:2。

3.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s1中,所述预设时间为1-3h。

4.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s2中所述的原料铝合金粉末的制备方法,包括:

5.根据权利要求4所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s21中,所述铝合金为2系、6系或7系铝合金。

6.根据权利要求4所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s22中,所述混粉采用重力混料方式或剪切力混料方式进行。

7.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s2中,所述喷射为间接性喷射。

8.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,s3中,所述预设粒度为80目-250目。

9.根据权利要求1所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,还包括:s4,将预设粒度的粉末进行混料。

10.根据权利要求9所述的粉末冶金用铝合金粉末的造粒方法,其特征在于,所述混料采用重力混料方式进行。

技术总结本发明提供一种粉末冶金用铝合金粉末的造粒方法,包括:S1,取液体石蜡和固体石蜡混合,加热至固体石蜡全部融化,再搅拌预设时间,搅拌完成后,冷却得到造粒剂;S2,将原料铝合金粉末放入造粒机中,使用惰性气体吹扫,将造粒剂使用惰性气体雾化并喷射至铝合金粉末上进行造粒;S3,将造粒后的铝合金粉末进行筛分,选择预设粒度的粉末。该方法采用的造粒剂不与铝合金粉末中活泼金属反应,铝合金的脱脂烧结过程中能完全去除造粒剂,适合大批量生产,使铝合金细粉的压制成形成为可能,使粉末冶金铝合金产品有更高的力学性能。技术研发人员:王华磊,江峰,邓志玲受保护的技术使用者:西安天歌之城材料科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表