测量非晶合金熔体与模具凝固换热系数装置及测试方法

- 国知局

- 2024-09-05 14:50:58

本发明涉及测量熔体与模具换热系数的装置和测试方法,具体涉及测量非晶合金熔体与模具凝固换热系数装置的测试方法,本发明属于液态合金流动性监测领域。

背景技术:

1、近年来,非晶合金迅速发展,由于其具备一系列独特的性质,如高的强度,硬度,高弹性、耐腐蚀性,低杨氏模量,导电性和磁性等。在消费电子、能源、生物医疗、航空航天等领域具有非常大的应用潜能。非晶具有高的表面质量和低的收缩率,具有近净成型的优势,其独特的性能使其成为一些特定应用中的理想材料。

2、非晶合金的制备方法中金属型铸造是最成熟也是应用最广泛的方法。同时,金属型铸造是也是最有潜力获得复杂构件的成型工艺之一。但是非晶合金熔体具有高的粘度,同时需要高的冷却速度才能保证样品为非晶态,金属熔体需要在非常短的时间内凝固,铸件的凝固传热速度很快,并且没有结晶潜热的释放。随着非晶应用范围的扩大,大尺寸复杂结构的非晶合金构件需求也越来越迫切。其中影响整个传热和凝固过程的核心是金属熔体以及凝固层和模具基底之间的界面换热,该换热条件直接影响到非晶合金构件的工艺参数制定和材料组织性能及是否为非晶态。另外,为了缩短合金构件的研发周期、提高产品合格率和生产效率,借助计算机模拟仿真技术应用于大尺寸非晶构件时生产。在非晶合金的仿真实验中,金属液和模具之间的界面换热系数是一个极其重要的关键工艺参数,其值的准确性会严重影响到模拟结果的准确性,尤其是非晶合金对冷却条件和工作环境非常敏感,对系数的要求更高。

3、目前,虽然研究人员在界面换热系数的测定方面做了大量的研究工作,但是目前的非晶合金的界面换热系数测定还不完善。界面换热系数与熔体浇铸条件密切相关,包括浇铸温度,模具温度,表面涂层厚度,表面粗糙度,铸件厚度等因素,同时考虑在实际铸造过程中,铸件材料除了以熔融形式存在之外还存在一个过冷液态区的特殊阶段,需要全面进行测量。

技术实现思路

1、本发明的目的在于解决现有技术中非晶合金的界面换热系数测定还不完善,界面换热系数与熔体浇铸条件密切相关的问题,进而提测量试非晶合金熔体与模具凝固换热系数装置及测试方法。

2、本发明的技术方案是:

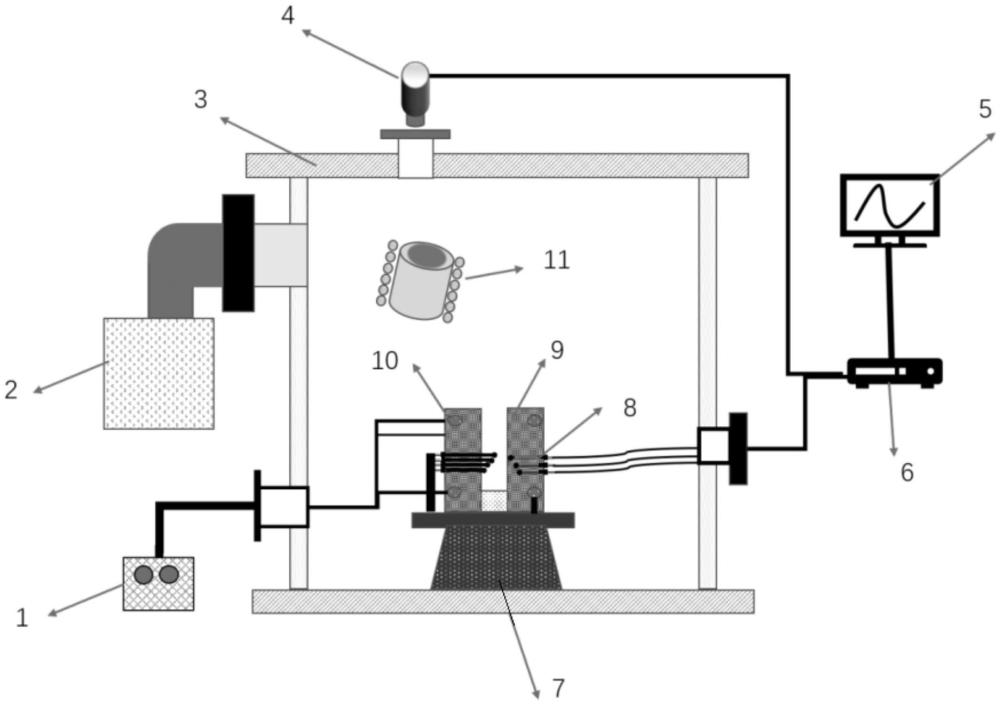

3、测量非晶合金熔体与模具凝固换热系数装置,它包括模具温度控制器、模具测温结构、真空炉体、带有倾转的感应熔炼结构、真空泵系统、计算机和数据采集器;

4、真空泵系统安装在真空炉体上,模具测温结构设置在真空炉体内,带有倾转的感应熔炼结构设置在模具测温结构上方的真空炉体内,模具温度控制器与模具测温结构连接,计算机通过数据采集器与模具测温结构连接。

5、进一步地,它还包括红外测温仪,红外测温仪设置在真空炉体上并监测带有倾转的感应熔炼结构内非晶合金的温度,红外测温仪通过数据采集器与计算机连接,红外测温仪将带有倾转的感应熔炼结构内非晶合金的温度反馈至计算机上。

6、进一步地,模具测温结构包括金属铸型结构、多个热电偶和多个电加热管;金属铸型结构为长方体模具,长方体模具上加工热电偶安装孔,其中相对两个侧面的一个侧面加工有四个通孔,相对两个侧面的另一个侧面加工有三个盲孔,每个通孔上安装有一个热电偶,且四个热电偶伸入腔体的长度逐渐减小,每个盲孔上安装有一个热电偶,且安装在三个盲孔内热电偶紧贴模具,金属铸型结构顶部和底部靠近外表面一侧分别安装有多个电加热管。

7、进一步地,模具温度控制器上连接有温度反馈器,温度反馈器安装在金属铸型结构上,多个电加热管与模具温度控制器连接,通过模具温度控制器控制多个电加热管工作,多个热电偶通过数据采集器与计算机连接并将热电偶的信息通过数据采集器反馈至计算机。

8、进一步地,真空泵系统包括机械真空泵和分子真空泵;机械真空泵和分子真空泵均安装在真空炉体上。

9、进一步地,它还包括模具基座,模具基座设置在真空炉体内,金属铸型结构安装在模具基座上。

10、测量非晶合金熔体与模具凝固换热系数装置的测试方法,所述方法是按照以下步骤实现的:

11、步骤一:将数据采集器与计算机连接,并校准红外测温仪和热电偶确保测量数值的准确性;

12、步骤二:准备安装调试模具装配,对金属铸型结构表面进行清洁,确保金属铸型结构表面光滑平整,将热电偶安装在金属铸型结构上,将电加热管安装在金属铸型结构上,将模具温度控制器与多个电加热管连接,并将金属铸型结构放置在模具基座上;

13、步骤三:将非晶合金母合金装入带有倾转的感应熔炼结构内,调整带有倾转的感应熔炼结构浇铸时的高度位置,倾转速度和角度,保证非晶合金浇铸条件准确性;

14、步骤四:关闭真空炉体的真空腔,打开机械真空泵和分子真空泵,使真空炉体处于抽真空的工作中,当真空炉体的真空度达到6×10-3pa,关闭机械真空泵和分子真空泵,通过真空阀注入保护气;

15、步骤五:开启带有倾转的感应熔炼结构进行感应熔炼,熔体温度达到设定温度,并将液体非晶合金浇入金属铸型结构中;

16、步骤六:启动数据采集器,记录浇入液体非晶合金进入金属铸型结构模具的温度变化,并持续监测实验条件变化,直至金属铸型结构内铸件温度降低至玻璃转变温度后,继续保持一段时间,确保铸件温度和模具温度保持稳定;

17、步骤七:将熔体与模具间的传热,当做理想一维传热模型;根据一维热传导方程,以及相应的熔体和模具材质的热物性参数,测量的温度数据,结合边界条件和初始条件,假设热流密度q,使用有限差分方法求解偏微分方程,可以得到界面处模具表面的温度td,以及相应的界面处的热流q,可以方便地计算出界面换热系数h。

18、进一步地,步骤七中界面换热系数h的计算公式:

19、

20、q为任意时刻熔体与模具间界面的热流(mw/m2),tr为任意时刻熔体靠近模具表面的温度,(℃),td为任意时刻金属熔体的温度(℃)。

21、要获得界面换热系数,必须知道熔体与模具间界面的热流q,以及熔体与模具靠近接触界面处的温度tr和td。

22、根据数据采集器获得熔体温度tr与模具中不同位置的温度数据td,但是熔体与模具间界面的热流q未知,且熔体与模具靠近接触界面处的温度也无法通过直接测量;因此使用换热反算法获得界面处,熔体一侧温度tr与模具一侧温度td,以及熔体与模具间界面的热流q,即可得到非晶合金固液界面换热系数h,熔体与模具表面温度随时间时刻变化,因此获得的h值,也是一个随时间变化的值。

23、进一步地,步骤七的具体步骤为:

24、步骤七一:每个时刻都假设一个热流密度q,根据相关参数求解一维传热微分方程,计算模具温度场,得到热电偶处的计算值,

25、步骤七二比较模具不同位置,温度的计算值和测量值的差值,利用最小二乘法判断计算误差大小,根据误差情况,调整假定的热流量q,不断迭代修正减小误差,满足误差精度要求,进入下一步,计算下一时刻的温度和q值;

26、步骤七三:持续迭代计算,可以得到一系列的q值与tr和td,最终得到合适的界面换热系数。

27、计算方法与过程:

28、整个传热过程看做理想一维传热,传热微分方程如下:

29、

30、ρ-模具的密度,kg/m3

31、c-模具的比热,j/kg℃

32、λ-模具的导热系数,j/m·s·℃

33、t是模具的温度,(℃)

34、l-模具的厚度(m),

35、q-任意时刻界面热流(mw/m2)

36、解方程需要的条件:

37、初始条件:

38、t(x,0)=tini(x) (2)

39、模具中边界条件:

40、

41、t=t(x,t) (4)

42、带入温度数据,以及初始假设的热流密度q,结合公式(1)-(4),求解温度场。

43、利用最小二乘法建立热流密度的目标函数(5)以及热流密度敏感系数(6),结合修正热流密度公式(7)-(9),不断修正热流密度q,减小计算温度和测量温度的误差,e值取0.001或者更小,不断重复迭代修正直到满足判别条件公式(10),此时获得该时刻的热流密度值q,与tr和td。

44、

45、

46、ti,c(qt+1)=ti,c(qt)+sδqt+1 (7)

47、

48、qc=q+δqc (9)

49、

50、式中s是指热流量对温度的敏感系数,qc是指修正热流,t是指时间,q是界面热流密度,δq热流q修正量,δqt+1为下一时刻修正量,hi-任意时刻界面换热系数(mw/m2·k),qi-任意时刻界面热流(mw/m2),ti,r-任意时刻模具表面的温度(℃),ri,d-任意时刻金属熔体的温度(℃),

51、此时得到一个t0时刻热流密度q与tr和td,随后进入下一个时刻的计算,求出后面时刻相应的值,同样进行优化迭代,得到一系列的q和相应的熔体温度tr与模具温度td,最终得到随时间变化的固液界面换热系数h。

52、进一步地,步骤二中对金属铸型结构表面进行清洁采用超声波清洗去除金属铸型结构表面污垢,步骤四中注入的保护气为氩气或氦气。

53、本发明与现有技术相比具有以下效果:

54、1.本发明可以实现测量非晶合金铸造过程中不同非晶合金体系,不同铸造条件、模具预热温度、模具材料,模具表面粗糙度及表面涂层厚度下熔融态铸件与模具金属材料之间界面换热系数,同时可以对影响界面换热系数的因素综合分析。

55、2.通过本技术能够通过改变浇铸条件,模具材料,模具温度,模具表面粗糙度、改变涂层厚度及材质等手段改变界面性质,用以研究复杂的界面换热状态。

56、3.本技术在模具中和模具腔体中分别放置高精度测温单元,将模具中和高温熔体的温度信号通过高速数据采集系统处理,最后由数据分析计算单元得到合适的铸件与模具间的界面换热系数。

57、4.本技术测定装置可以适用于不同浇铸温度下,不同模具温度和模具材质,以及不同模具厚度,不同涂层厚度与种类的固-液界面换热系数,该装置研究非晶合金的各种工艺参数对界面换热系数的综合问题,可以利用数值模拟技术为非晶合金铸件制备工艺提供更为精确的工艺参数。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288443.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表