一种尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法

- 国知局

- 2024-09-05 14:51:49

本发明涉及耐火材料生产,特别涉及一种尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法。

背景技术:

1、尖晶石-刚玉质耐火材料由于其使用温度高、抗渣蚀性能好、原料易得等优势,在钢包精炼炉、rh精炼炉、水泥和石灰煅烧回转窑烧成带以及有色金属冶炼等热工设备方面具有广泛的应用。当前,在注重吨钢耐火材料消耗的同时,也同样注重吨钢能源消耗和绿色发展,为此高温窑炉节能降耗成为高温工业面临的重大挑战。耐火材料轻量化,借以取代重质耐火材料作为高温窑炉工作衬,尤其是用于与工作介质接触的高温工作衬,可望取得更好地节能降耗效果。

2、关于尖晶石-刚玉质轻量耐火材料,一种方法是通过在材料中引入轻量尖晶石骨料或刚玉轻量骨料制备出尖晶石-刚玉质轻量耐火材料。另外一种方法是通过氧化镁碳热还原输运氧化结合反应烧结法制备具有密度梯度的尖晶石-刚玉轻量耐火材料。第一种方法通过引入轻量骨料制备的轻量耐火材料热导率降低,保温隔热性能得到提高,但是材料的荷重软化温度和抗侵蚀性能受到影响,原因在于骨料轻量化的同时,耐火材料基质没有得到强化。第二种制备方法获得了具有密度梯度的尖晶石-刚玉质轻量耐火材料,在降低材料热导率的同时,其荷重软化温度和抗侵蚀性能得到保障,但是由于结构的限制其抗热震稳定性受到影响。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,以制备出能够保温隔热并且具有良好高温承载能力和抗侵蚀性能的耐火材料。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,包括如下步骤:

4、采用一步法合成尖晶石-铝酸盐复相轻量骨料;

5、以所述尖晶石-铝酸盐复相轻量骨料为骨料,以刚玉-尖晶石为基质,制备尖晶石-刚玉-铝酸盐轻量耐火材料。通过合理配料和制备工艺制度控制,借助在烧成过程中钙组分的迁移,实现骨料轻量化、基质致密化,得到的尖晶石-刚玉-铝酸盐耐火材料轻量化,轻量耐火材料在使用过程骨料和基质侵蚀均衡化,得到的轻量耐火材料保温隔热、高温承载和抗工作介质侵蚀协同提高。

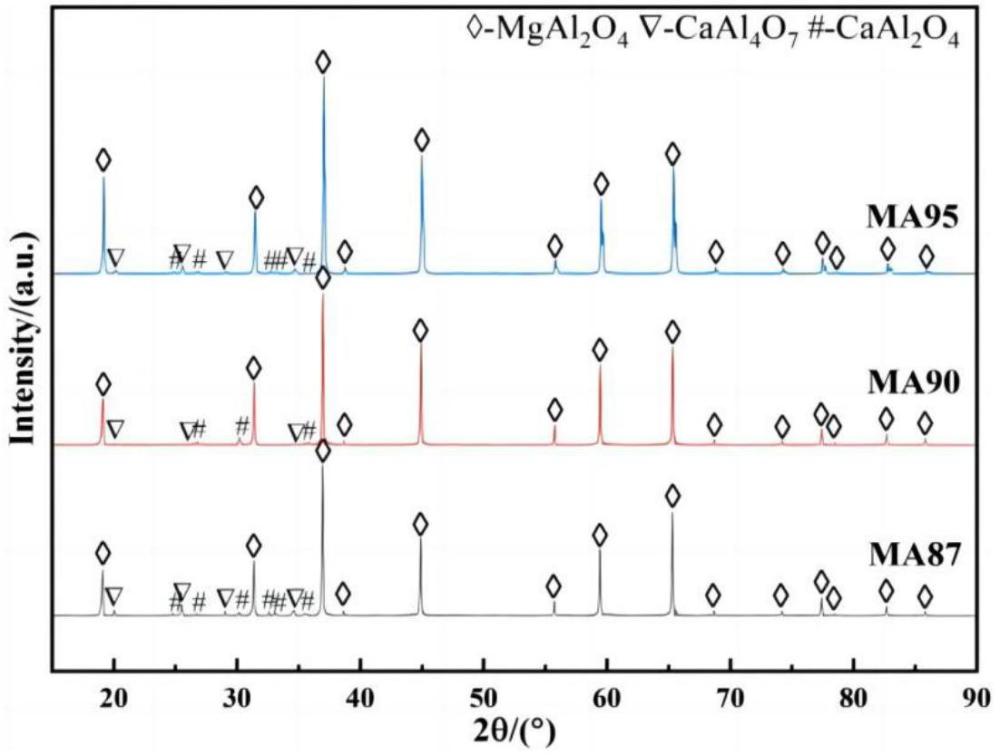

6、在一个实施例中,所述围绕al2o3-mgo-cao三元体系,在配料时,本发明模拟烧结镁砂的显微结构,对骨料组成和微结构进行调控,构建以镁铝尖晶石为主晶相、铝酸钙作为晶间相和次晶相微观结构的复相材料,通过调整配料中cao、mgo和al2o3组份的比例,调控尖晶石-铝酸盐复相轻量骨料微结构和相组成,通过调整烧成制度调控轻量复相骨料的致密化程度。

7、在一个实施例中,所述采用一步法合成尖晶石-铝酸盐复相轻量骨料,步骤如下:

8、步骤11,取钙源、镁源和铝源,混合球磨,烘干备用,示例地,以重量计,所述钙源、镁源和铝源的配比为(2~8):(26~36):(62~72)。其中镁源可来源于氢氧化镁、菱镁矿、镁砂或白云石;所述钙源可来源于碳酸钙或白云石;所述铝源可来源于板状刚玉细粉、工业氧化铝细粉或活性氧化铝微粉;所述的镁砂可为烧结镁砂或电熔镁砂。

9、步骤12,将步骤11所得混合料与结合剂混合睏料;

10、步骤13,将步骤12睏料后的物料压制成型并进行时间梯度干燥;

11、步骤14,将干燥后的物料烧制后冷却,破碎,筛分即得复相轻量骨料。

12、在一个实施例中,所述步骤11的干燥条件为:105~110℃下干燥8~12h,所述步骤12,结合剂为纸浆废液,加入纸浆废液的量为步骤11所得混合料重量的4-6%,并睏料12~24h,所述步骤13,先自然干燥8~12h,然后进行时间梯度干燥,时间梯度干燥为:分别在30℃、60℃、90℃烘干3h,在105~110℃烘干8~12h;所述步骤14的烧成条件为:1700~1750℃,3h~6h。最终所得骨料的显气孔率为20.0~35.0%,闭气孔率为2.0~5.0%,体积密度为2.40~2.65g/cm3,真密度为3.30~3.60g/cm3,吸水率为5.0~15.0%。

13、在一个实施例中,以所述尖晶石-铝酸盐复相轻量骨料为骨料,以刚玉-尖晶石为基质,制备尖晶石-刚玉-铝酸盐轻量耐火材料,方法如下:

14、步骤21,将刚玉和尖晶石混匀磨细,作为基质细粉。示例地,以板状刚玉细粉、氧化铝微粉和镁砂细粉作为基质原料,磨细至180目以下,用氧化铝微粉和镁砂细粉按照mgal2o4的化学式,计算出基质原料各配料所需质量,按照刚玉和尖晶石质量比75:25混合均匀,作为耐火材料配料中的基质部分。

15、步骤22,将耐火材料原料按照一定的颗粒级配进行配料,其中粗骨料所述尖晶石-铝酸盐复相轻量骨料,细骨料为所述尖晶石-铝酸盐复相轻量骨料或刚玉颗粒或镁砂。

16、步骤23,依次加入粗细骨料、结合剂和基质,混合后置于密闭容器或塑料袋中睏料。示例地,先加入粗、细骨料共同混合2~5分钟,再加入结合剂混合3~5分钟,最后加入基质细粉,混合5~20分钟,混合后置于密闭容器或塑料袋中睏料2~6小时,使结合剂分布更加均匀,易于成型。示例地,以重量计,骨料与基质细粉的比例在(60~70):(30~50)之间,结合剂为纸浆废液,睏料2~6小时。

17、步骤24,将睏料后的物料进行半干法成型,得到生坯试样。示例地,利用油压机压制成一定形状和尺寸的坯体,根据砖坯的尺寸大小,选用不同型号的模具及合适的压力,压制成一定尺寸大小的生坯试样。

18、步骤25,将所述生坯试样自然晾晒半天至1天,然后在干燥设备中,优选采用阶段升温和保温等方式进行干燥,最后在110℃保温12~24小时;

19、步骤26,将保温后的试样继续在1600℃~1700℃保温3h~6h,得到所述轻量耐火材料。示例地,试样烧成在高温炉中进行,首先将试样依次整齐的放置在炉膛内,然后设置好炉子的升温程序,将炉体加热至1600℃~1700℃,到达该温度范围内即可进行保温,保温3h~6h,控制炉子升温速率,保证每个试样内化学成分充分反应,试样通过反应烧成获得具有较低体积密度和较高强度的轻量耐火材料。

20、与现有技术相比,本发明的有益效果是:在保温隔热同时,具有重质耐火材料相当的高温承载能力和抗侵蚀性能,另外对于钢液具有一定的净化作用。

技术特征:1.一种尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述围绕al2o3-mgo-cao三元体系,在配料时,模拟烧结镁砂的显微结构,对骨料组成和微结构进行调控,构建以镁铝尖晶石为主晶相、铝酸钙作为晶间相和次晶相的复相材料,通过调整配料中cao、mgo和al2o3组份的比例,调控尖晶石-铝酸盐复相轻量骨料微结构和相组成,通过调整烧成制度调控轻量复相骨料的致密化程度。

3.根据权利要求1所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述采用一步法合成尖晶石-铝酸盐复相轻量骨料,步骤如下:

4.根据权利要求3所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,以重量计,所述钙源、镁源和铝源的配比为(2~8):(26~36):(62~72)。

5.根据权利要求3或4所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述步骤11,在105~110℃下干燥8~12h,所述步骤12,结合剂为纸浆废液,加入纸浆废液的量为步骤11所得混合料重量的4-6%,并睏料12~24h;所述步骤14,烧成条件为1700~1750℃,3h~6h,所得骨料的显气孔率为20.0~35.0%,闭气孔率为2.0~5.0%,体积密度为2.40~2.65g/cm3,真密度为3.30~3.60g/cm3,吸水率为5.0~15.0%。

6.根据权利要求3或4所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述步骤13,先自然干燥8~12h,然后进行时间梯度干燥,分别在30℃、60℃、90℃烘干3h,在105~110℃烘干8~12h。

7.根据权利要求1或2或3所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,以所述尖晶石-铝酸盐复相轻量骨料为骨料,以刚玉-尖晶石为基质,制备尖晶石-刚玉-铝酸盐轻量耐火材料,方法如下:

8.根据权利要求7所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述步骤21,以板状刚玉细粉、氧化铝微粉和镁砂细粉作为基质原料,磨细至180目以下,用氧化铝微粉和镁砂细粉按照mgal2o4的化学式,计算出基质原料各配料所需质量,按照刚玉和尖晶石质量比75:25混合均匀,作为耐火材料配料中的基质部分。

9.根据权利要求7所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述步骤23,以重量计,骨料与基质细粉比例在(60~70):(30~50)之间。

10.根据权利要求7所述尖晶石-刚玉-铝酸盐轻量耐火材料的制备方法,其特征在于,所述步骤23,结合剂为纸浆废液,睏料2~6小时。

技术总结本发明公开了一种尖晶石‑刚玉‑铝酸盐轻量耐火材料的制备方法,首先,模拟烧结镁砂的显微结构,构建以镁铝尖晶石为主晶相,铝酸钙作为晶间相和次晶相的复相材料,制备出晶相分布和气孔组成可控的尖晶石‑铝酸钙‑二铝酸钙复相材料。接着,以该复相材料为骨料,以刚玉‑尖晶石为基质,按照一定的颗粒级配进行配料,压制成型,高温烧成。本发明通过引入尖晶石‑铝酸钙‑二铝酸钙复相材料,借助钙离子组分迁移,能够制备出骨料微孔化而基质致密化的尖晶石‑刚玉‑铝酸盐轻量耐火材料,材料常温和高温承载能力不低于(甚至高于)同材质重质耐火材料。从而使得该类轻量耐火材料保温隔热、高温承载、抗介质侵蚀性能协同提高。技术研发人员:尹洪峰,简云铃,刘云,胡越,马乐,辛亚楼,刘宇驰,袁蝴蝶受保护的技术使用者:西安建筑科技大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表