一种循环流化床粉煤灰基胶凝材料、制备方法及配方设计方法

- 国知局

- 2024-09-05 14:46:59

本发明属于工业固体废弃物利用,具体涉及一种循环流化床粉煤灰基胶凝材料、制备方法及配方设计方法。

背景技术:

1、

2、赤泥是铝土矿加工过程中生成的废弃物,其碱性较强,金属氧化物含量丰富,对环境危害较大;目前全球年新增赤泥量近2亿吨,赤泥的再利用主要聚集在铁、高铝钙、氧化铝、碱等元素的提取方面,在路用胶凝材料方面的利用率不足5%。

3、循环流化床粉煤灰是发电厂循环流化床锅炉的副产物,目前每年堆积量约为1.2亿吨,与普通粉煤灰相比,炉内固硫技术的应用使得流化床粉煤灰的化学组分中有较多的有毒重金属物质和不稳定化学成分,导致其难以在道路基层胶凝材料方面进行使用。

4、申请号为cn202210246183.x的发明专利利用循环流化床粉煤灰、微硅粉、硅藻土和水泥制备的循环流化床粉煤灰基低碳水泥,虽然提高了流化床粉煤灰的掺量,但是不能完全代替水泥熟料,经济成本偏高。申请号为cn202311581300.9的发明专利提出了一种基于赤泥-飞灰-电石渣-粉煤灰四元胶凝材料砂浆材料,但是试验设计没有考虑到原材料间的交互作用,因此,强度仍有待提高。

5、综上,目前急需研发一种低成本、工作性能良好且充分考虑固废材料协同作用的胶凝材料及制备方法。

技术实现思路

1、本发明的目的在于提供一种循环流化床粉煤灰基胶凝材料、制备方法及配方设计方法,通过配方优化,得到了以工业固体废弃物为主要原料的高强度胶凝材料,能够降低经济成本,同时实现工业固体废弃物的协同利用。

2、为了实现上述目的,本发明提供一种循环流化床粉煤灰基胶凝材料,按重量份包括赤泥30-55份、普通粉煤灰0-40份、循环流化床粉煤灰15-65份、含钙固体碱激发剂0-10份、水10~25份;其中,所述赤泥、普通粉煤灰、循环流化床粉煤灰和含钙固体碱激发剂的份数总和为100份。

3、进一步的,按重量份包括赤泥30-55份、普通粉煤灰0-20份、循环流化床粉煤灰25-65份、含钙固体碱激发剂1-10份、水10~25份。普通粉煤灰和循环流化床粉煤灰的质量比优选为(0~1.5):1,更优选为(0~1):1,同时含钙固体碱激发剂用量不为0。

4、进一步的,按重量份包括赤泥40-55份、普通粉煤灰0份、循环流化床粉煤灰35-57.5份、含钙固体碱激发剂2.5-10份、水15~19份。

5、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥47份、普通粉煤灰0份、循环流化床粉煤灰43份、含钙固体碱激发剂10份、水18份。

6、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥42.5份、普通粉煤灰0份、循环流化床粉煤灰47.5份、含钙固体碱激发剂10份、水18份。

7、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥42.5份、普通粉煤灰0份、循环流化床粉煤灰57.5份、含钙固体碱激发剂0份、水18份。

8、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥30份、普通粉煤灰0份、循环流化床粉煤灰65份、含钙固体碱激发剂5份、水18份。

9、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥55份、普通粉煤灰0份、循环流化床粉煤灰40份、含钙固体碱激发剂5份、水16份。

10、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥30份、普通粉煤灰20份、循环流化床粉煤灰40份、含钙固体碱激发剂10份、水15份。

11、在一些优选实施方式中,循环流化床粉煤灰基胶凝材料按重量份包括赤泥55份、普通粉煤灰20份、循环流化床粉煤灰15份、含钙固体碱激发剂10份、水18份。

12、本发明以赤泥、普通粉煤灰、循环流化床粉煤灰和熟石灰为原料,通过配方优化,得到了抗压强度优异的胶凝材料,同时提高了固废物的利用率,显著降低经济成本。

13、进一步的,所述普通粉煤灰的成分按质量分数包括si2o 46.6%、al2o3 33.2%、cao4.2%、mgo 1.5%、fe2o3 3.2%、k2o 0.52%、so3 1.28%和tio2 1.15%;所述循环流化床粉煤灰的成分按质量分数包括si2o 32.79%、al2o3 21.8%、cao 24.22%、mgo 0.57%、fe2o35.52%、k2o 1.10%、so3 11.61%和tio2 1.02%;相较于普通粉煤灰,循环流化床粉煤灰中较多游离的cao在火山灰反应中会被更好的激发,生成ca(oh)2,使得更多的硅铝组分被激发,参与水化反应。

14、所述赤泥的成分按质量分数包括si2o 22.11%、al2o3 22.20%、cao 21.62%、fe2o312.91%、na2o 11.39%、so3 0.79%和tio2 5.42%。

15、进一步的,所述含钙固体碱激发剂为熟石灰,主要成分为ca(oh)2,含量≥95%,呈粉末状,细度≤200目。

16、本发明还提供一种以上任一项所述的循环流化床粉煤灰基胶凝材料的制备方法,包括以下步骤:

17、(1)原材料活化:将赤泥、普通粉煤灰和循环流化床粉煤灰放置在鼓风烘干箱中干燥至恒重,经球磨后过0.075mm筛,得到细度≤75μm的微粒材料备用;将含钙固体碱激发剂放置在鼓风烘干箱中干燥至恒重,过200目筛备用;

18、(2)胶凝材料拌合:按配方称取步骤(1)准备好的赤泥、普通粉煤灰、循环流化床粉煤灰以及含钙固体碱激发剂,均匀拌合2-3分钟,随后加入水,再次均匀拌合约2-3分钟。

19、进一步的,还包括试样成型及养护,将步骤(2)拌合好的胶凝材料养护得到固化后的胶凝材料,优选包括:将拌合好的胶凝材料分三次依次加入φ50×50mm尺寸的圆柱形模具中,静压成型后使用脱模机脱模,随后覆膜放置在20℃、95%rh的养护箱中养护至对应龄期得到固化后的胶凝材料。

20、进一步的,所述赤泥、普通粉煤灰和循环流化床粉煤灰放置在55-65℃的鼓风烘干箱中干燥;所述含钙固体碱激发剂放置在25-35℃的鼓风烘干箱中干燥。

21、本发明还提供一种基于响应面法的循环流化床粉煤灰基胶凝材料配方设计方法,包括以下步骤:

22、(1)按赤泥、普通粉煤灰、循环流化床粉煤灰和含钙固体碱激发剂的份数总和为100份,以赤泥、普通粉煤灰和含钙固体碱激发剂的质量份数为影响因素对循环流化床粉煤灰进行多个单因素试验,根据以上所述的制备方法得到养护至对应龄期的改性胶凝材料,以改性胶凝材料的7d无侧限抗压强度作为判断依据,依据单因素试验得到各因素对改性胶凝材料的影响;

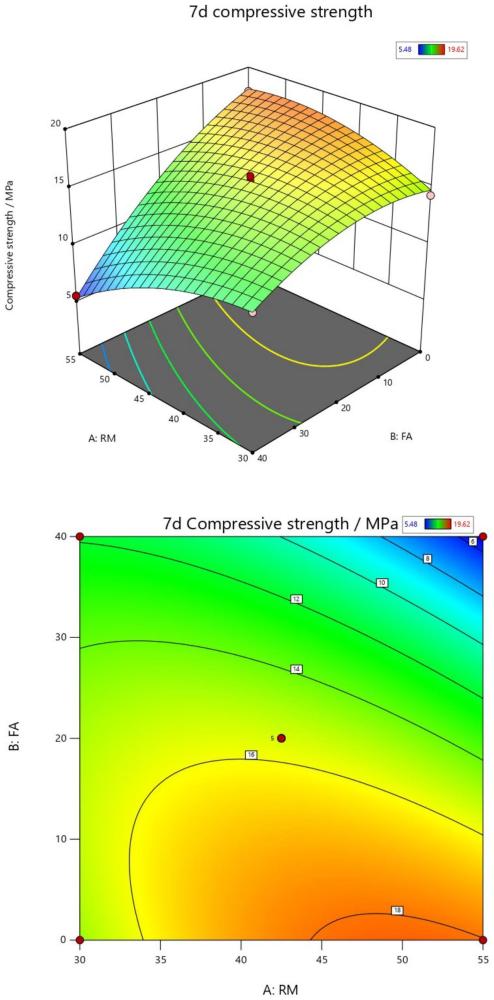

23、(2)依据单因素的试验结果,选择赤泥、普通粉煤灰和含钙固体碱激发剂质量份数作为影响因素,以改性胶凝材料的7d和28d无侧限抗压强度作为响应值(实验时,7d和28d龄期的试样各制备3个),采用designexpert13软件中的box-benhnken设计方法对循环流化床粉煤灰基胶凝材料进行三因素三水平的试验方案设计;

24、(3)依据步骤(2)的数据进行多元回归分析及模型优化,确定目标无侧限抗压强度下循环流化床粉煤灰基胶凝材料的最佳配比。

25、本发明采用box-behnken响应面设计法,选取赤泥掺量、粉煤灰掺量和熟石灰掺量三个因素作为相应变量,以循环流化床粉煤灰基胶凝试样的7d、28d无侧限抗压强度作为响应值,对所述的相应变量进行拟合回归和方差分析,得到优化后的回归方程式,从而得到循环流化床粉煤灰基胶凝材料的最佳配方。经实验验证表明,所得配方的实际抗压强度与预测值误差在5%以内,因此配方设计准确性高,便于推广应用。

26、进一步的,步骤(1)中,赤泥、普通粉煤灰和含钙固体碱激发剂的质量份数分别为30-55份、0-40份和0-10份;

27、步骤(3)中,7d和28d无侧限抗压强度最大的配方为:赤泥47份、含钙固体碱激发剂10份、普通粉煤灰0份、循环流化床粉煤灰43份、水18份。在此条件下进行三组平行试验,实测均值与预测值的误差不超过3%,表明通过响应面法建立的模型是有效和可行的。

28、进一步的,步骤(3)中,模型优化后7d和28d无侧限抗压强度的回归方程如下:

29、7d抗压强度的回归方程:

30、y1=15.46-0.82a-3.91b+2.90c-2.47ab+1.14bc-1.42a2-1.69b2 (1)

31、28d抗压强度的回归方程:

32、y2=23.14-1.26a-6.08b+4.47c-2.47ab-2.74a2-2.40b2-2.81c2 (2)

33、式中y1为7d抗压强度,y2为28d抗压强度,a为赤泥的百分含量,b为粉煤灰的百分含量,c为含钙固体碱激发剂的百分含量,此处百分含量均指相对赤泥、普通粉煤灰、循环流化床粉煤灰和含钙固体碱激发剂总量的百分含量。

34、具体地,以熟石灰为例,包括以下步骤:

35、(2.1)原材料活化:取赤泥、普通粉煤灰和循环流化床粉煤灰于60℃鼓风烘干箱中干燥至恒重,经球磨后过0.075mm筛,得到细度≤75μm的微粒材料;将熟石灰放置在30℃鼓风烘干箱中干燥至恒重,过200目筛;

36、(2.2)以步骤(1)中赤泥掺量、普通粉煤灰掺量、熟石灰掺量为影响因素,以循环流化床粉煤灰基改性胶凝试样的7d、28d无侧限抗压强度作为响应值,设计三因素三水平的试验方案;即以赤泥掺量、普通粉煤灰掺量、熟石灰掺量为三个影响因素,每个因素的含量设计三个用量水平,例如赤泥掺量设计为30份、42.5份、55份;普通粉煤灰掺量设计为0份、20份、40份;熟石灰掺量设计为0份、5份、10份。

37、(2.3)胶凝材料拌合:按响应面设计的质量份数准确称取各材料用量,室温下拌合2-3分钟,随后依据最佳含水率试验确定的结果,加入相应质量的水,再次利用小铲均匀拌合约3分钟。

38、(2.4)试样成型及养护:将拌合好的胶凝材料分三次依次加入φ50×50mm尺寸的圆柱形模具中,利用静压成型法制备出φ50×50mm的试样,随后覆膜放置在20℃、95%rh的养护箱中。

39、(2.5)重复上述步骤(3)和(4),制作7d、28d龄期试样各3个。

40、(2.6)无侧限抗压强度测定:待各试样养护至龄期后,使用测量精度为±1%、加载速率设定为1mm/min的万能试验机进行强度测定,记录试件破坏时的最大压力p(n)并计算出对应的抗压强度rc(mpa)。

41、(3)取各组试样各龄期抗压强度的均值为响应结果,分别进行7d、28d龄期的回归拟合、方差分析和模型优化,最终确定固废协同改性循环流化床粉煤灰基胶凝材料的最佳配比。

42、本发明以7d、28d无侧限抗压强度作为评价循环流化床粉煤灰基改性胶凝材料性能的指标,如此得到的优化模型,能够较准确的得到无侧限抗压强度优异的循环流化床粉煤灰基胶凝材料配方,而且能够依据目标需求的无侧限抗压强度得到相应的循环流化床粉煤灰基胶凝材料配方,设计方法灵活,为此类胶凝材料的设计和应用提供了一种快速有效的途径。

43、和现有技术相比,本发明的有益效果在于:

44、(1)本发明采用的流化床粉煤灰和普通粉煤灰为反应体系提供了丰富的活性si、al物质,赤泥和含钙固体碱激发剂的掺入为反应体系营造良好的碱性环境,使参与水化反应的原料增多,加快各类水硬性组分生成,从而有效提高胶凝材料不同龄期的抗压强度。

45、(2)普通粉煤灰和流化床粉煤灰因为炉温的差异,在细度、物相组成和化学组分方面有较大差异,本发明通过两者的复掺发现,在赤泥和熟石灰质量份数不变的情况下,普通粉煤灰质量份数为0时,所得循环流化床粉煤灰基胶凝材料的强度性能更好。

46、(3)本发明采用响应面box-behnken设计法对循环流化床粉煤灰基胶凝材料的抗压强度进行优化,得到固废协同改性胶凝材料的最佳配比为:赤泥、普通粉煤灰和熟石灰质量份数依次为47份、0份、10份;在此条件下进行三组平行试验,实测均值与预测值的误差不超过3%,表明通过响应面法建立的模型是有效和可行的。

47、(4)本发明的制备方式简单,更贴近实际技术需求,配方设计方法灵活,为此类胶凝材料的设计和应用提供了一种快速有效的途径,有助于后续进行循环流化床粉煤灰基胶凝材料的其他性能研究。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288083.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表