基于新型内衬材料及其涂覆工艺的CIPP管道修复方法与流程

- 国知局

- 2024-09-05 14:52:45

本发明涉及管道修复,尤其涉及基于新型内衬材料及其涂覆工艺的cipp管道修复方法。

背景技术:

1、cipp管道是一种通过非开挖技术修复的管道,全称为“cured-in-place pipe”,意为“现场硬化管道”,这种技术起源于上世纪七十年代的英国,并已成为世界范围内最广泛使用的地下管道非开挖修复技术;cipp修复技术的原理是在原有管道内部创建一个新的管道,该新管道具有独立的结构强度,能够单独支撑外部压力和内部水压,它通过在受损管道内部涂覆特殊的树脂材料,并使用紫外光源对树脂进行固化,从而形成一层坚固的管道内衬,cipp技术适用于各种类型的管道,包括污水管道、雨水管道、工业管道等,可以修复管道的破损、腐蚀、渗漏和结构损坏等问题,提高管道的密封性和耐久性,它适用于从300mm到2200mm以上的大直径管道,并且可用于修复带弯曲、有变形部位的管道以及非圆形断面管道,cipp技术的优点包括施工速度快、工期短、内衬和管道之间形成紧密的配合(不须灌浆)、表面光滑连续(没有接头)、过流端面损失小(增大了过流能力)等,这种修复方式对环境污染小,对交通影响小,不扰民,低碳。

2、然而,现有的cipp管道修复方法,主要存在以下缺点:

3、1、常用的cipp内衬材料有针刺非织造布、机织布材料,一般采用玻璃纤维,由于树脂中含有一定的溶解能力强的苯乙烯,采用玻璃纤维在高温条件下容易对纤维腐蚀造成破坏,而加热固化、蒸汽固化等高温固化时的温度一般都在80度以上,伴随着固化反应放热,温度最高会达到110度左右,为降低腐蚀,在施工中通常采用降低固化温度,或者减少树脂用量,因此延长了固化时间,并影响了成管质量。

4、2、传统膜材种类为塑料类膜材和弹性体类膜材,pp、pe等聚烯经类塑料材料的柔韧性一般较差,因此不适合在管道修复中应用,传统弹性体类膜材料pvc类(聚氯乙烯),柔韧性比塑料类膜材好,市场应用也较多,是膜材发展的主要方向,但其耐低温性以及耐苯乙烯性差。

5、3、传统内衬材料制作,基膜复合工艺有:热压贴合、挤出涂布工艺。但由于cipp内衬材料比较厚重,采用热压贴合工艺时,薄膜材料和纺织材料的贴合牢度及均匀性差。而采用压延工艺时,施胶机压力较大,容易引起胶料过量压入纺织基材,影响纺织基材的树脂吸纳性能。

6、因此,本发明提出基于新型内衬材料及其涂覆工艺的cipp管道修复方法以解决现有技术中存在的问题。

技术实现思路

1、针对上述问题,本发明提出基于新型内衬材料及其涂覆工艺的cipp管道修复方法,该基于新型内衬材料及其涂覆工艺的cipp管道修复方法采用涤纶纤维代替玻璃纤维,显著增加阻隔层薄膜的附着力,利用硅橡胶、聚氨酯基于原热塑性膜材生产基础,添加硅橡胶交联反应,获得膜材,改善了pvc类膜材的耐磨性和耐低温屈挠性差的缺点。

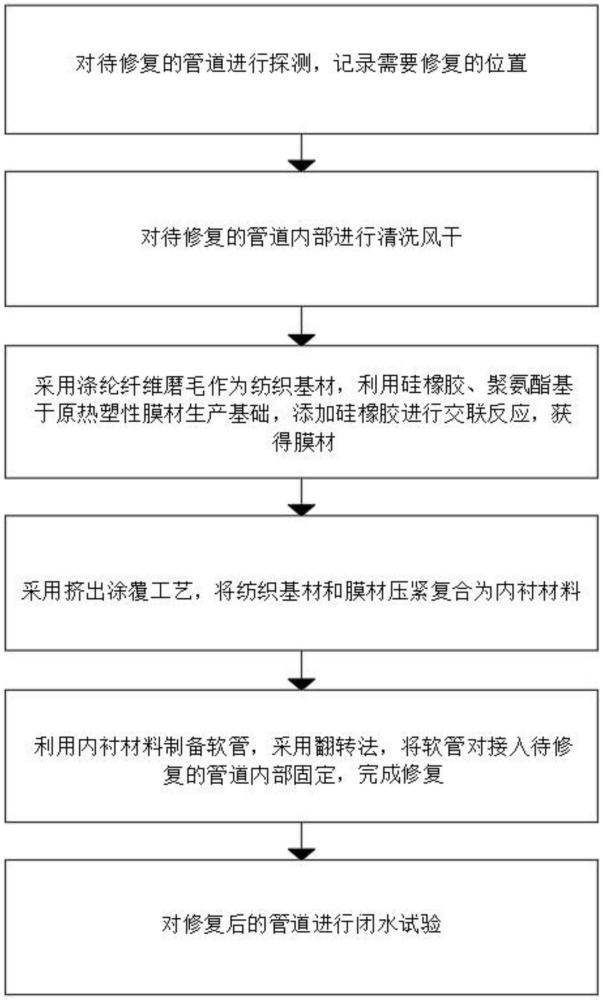

2、为实现本发明的目的,本发明通过以下技术方案实现:基于新型内衬材料及其涂覆工艺的cipp管道修复方法,包括以下步骤:

3、s1:对待修复的管道进行探测,记录需要修复的位置;

4、s2:对待修复的管道内部进行清洗风干;

5、s3:采用涤纶纤维磨毛作为纺织基材,利用硅橡胶、聚氨酯基于原热塑性膜材生产基础,添加硅橡胶进行交联反应,获得膜材;

6、s4:采用挤出涂覆工艺,将纺织基材和膜材压紧复合为内衬材料;

7、s5:利用内衬材料制备软管,采用翻转法,将软管对接入待修复的管道内部固定,完成修复;

8、s6:对修复后的管道进行闭水试验。

9、进一步改进在于:所述s1包括以下步骤:

10、对待修复的管道内的气体进行检查和评估,确认无有毒有害气体后,操作人员穿戴好防护用具后下井作业;

11、通过闭路电视录像的形式,使用管道探测机器人进入待修复的管道内部;

12、将影像数据传输至控制电脑后进行数据检测和分析,记录裂缝、脱节错位、渗漏、破损位置。

13、进一步改进在于:所述s2包括以下步骤:

14、采用高压水枪对待修复的管道内壁进行清洗;

15、清除管道中的全部杂质以确保管道内壁无突出的毛刺和垢块,直径以不超过2mm为标准;

16、清洗后利用空压机对管道内部进行吹风,风干管内的水分。

17、进一步改进在于:所述s3中,用裹了沙皮的滚筒在涤纶纤维表面进行摩擦,使涤纶纤维表面磨出一层绒毛,作为纺织基材。

18、进一步改进在于:所述s4包括以下步骤:

19、将膜材的材料投入生产线,经螺杆熔融挤压由模口挤出成膜;

20、通过调节层压机的压力进行调节复合紧密度,在挤出成膜的同时与纺织基材压紧复合。

21、进一步改进在于:在挤出加工前,对膜材的材料进行干燥,在100~110℃的条件下连续干燥2-3个小时,控制膜材的材料在挤出加工时含水量在0.05%以下。

22、进一步改进在于:所述s5中包括以下步骤:

23、在待修复管道的一端上方安装翻转架,固定翻转筒与翻转弯头,控制翻转弯头与管道在同一平面上;

24、检查翻转水源、上水流程、管道末端接收筒安装的准备工作,利用内衬材料制备软管;

25、选择一平整的场地对软管进行浸渍翻转处理,按照预先设定的配合比在搅拌筒内依次加入树脂、稀释剂、固化剂并搅拌均匀,然后倒入软管内用滚筒进行碾压浸渍软管;

26、将浸渍后的软管装在小平板车上加冰降温,运至翻转平台上后将一端固定在翻转弯头上,与待修复管道对接固定,加水翻转,通过控制绳和加水量来控制翻转速度和控制水位,翻转时,将固定在翻转控制绳上的加热管一起进入管道中;

27、确认软管翻转到末端后,利用进入管道中的加热管、燃油锅炉、缓冲槽、耐热泵组成的加热装置对管道中的水进行加热;

28、当水温达到50-60℃之间时停止加热,固化8h并确认管段首末端已经固化后再用冷水置换管内的热水并撤离翻转架与其它辅助设施。

29、进一步改进在于:浸渍软管时,控制软管浸渍的树脂量均匀,同时将二层内胆内抽成真空。

30、进一步改进在于:撤离辅助设施后,对翻转后两端的毛边进行切割处理,采用粘合剂密封衬层与原管间形成的空隙,缠绕玻璃钢进行防腐、加固、密封,并在玻璃钢外加固。

31、进一步改进在于:所述s6中,整体试压采用密闭性水重压试验,控制压力为50kpa、稳压15h时,压降≤0.02mpa则为合格。

32、本发明的有益效果为:

33、1、本发明cipp内衬材料的筒状机织布采用涤纶纤维代替玻璃纤维,并且织物表面经过磨毛处理,这样可以显著增加阻隔层薄膜的附着力,利用硅橡胶、聚氨酯基于原热塑性膜材生产基础,添加硅橡胶进行交联反应,获得膜材,代替传统弹性体类膜材料(如pvc类),改善了pvc类膜材的耐磨性和耐低温屈挠性差的缺点。

34、2、本发明采用挤出涂覆工艺技术代替传统热压贴合、挤出涂布工艺,提高纺织基材的树脂吸纳性能和粘合度,改变了传统涂层加工过程中需大量使用溶剂的缺点,大大减少了对环境的污染,降低了生产成本,减轻了对人身健康的威胁,制作过程中挤出成膜与复合加工合二为一,减少了加工工序和流通环节,提高了生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288666.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表