脱胶控制方法、介质、装置及线切割机与流程

- 国知局

- 2024-09-11 14:15:14

本发明涉及线切割,具体涉及一种脱胶控制方法、介质、装置及线切割机。

背景技术:

1、线切割是一种通过切割线的高速往复运动,并与待切割件(比如光伏硅棒、半导体、碳化硅、蓝宝石或磁材等材料)相对移动,以实现切割线将待切割件切割的一种加工方法。

2、以金刚线切割为例,切割过程中,待切割件粘接在晶托上,晶托安装在进给装置上,进给装置带动待切割件沿靠近切割线的方向做进给运动,待切割线将待切割件完全切透后,进给装置带动待切割件退刀至初始位置,然后将晶托卸下并运送至脱胶装置进行脱胶操作,使晶片与晶托分离,脱胶后再重新执行上述上下料操作,进行下一次切割。当前的这种切割方式由于多次的上下料和脱胶操作,严重影响切割效率。

3、相应地,本领域需要一种新的技术方案来解决上述问题。

技术实现思路

1、为了解决现有技术中的上述至少一个问题,即为了解决现有的线切割机存在的切割效率低的问题,本申请第一方面,提供了一种脱胶控制方法,应用于线切割机,所述线切割机包括切割框架和安装在所述切割框架上的主辊组件、进给装置和收集装置,切割线绕设于所述主辊组件上形成线网,所述进给装置上能够安装晶棒组件,所述晶棒组件包括多根沿竖直方向粘接在一起的晶棒,所述进给装置用于带动所述晶棒组件沿竖直方向向所述线网进给,所述收集装置形成有顶部敞开的容纳腔,所述容纳腔内存储有脱胶液,

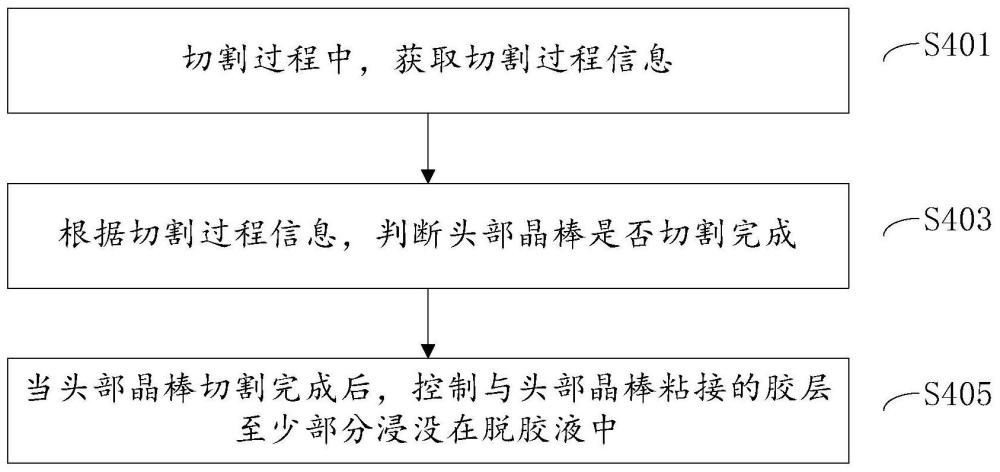

2、所述脱胶控制方法包括:

3、切割过程中,获取切割过程信息;

4、根据所述切割过程信息,判断头部晶棒是否切割完成;

5、当所述头部晶棒切割完成后,控制与所述头部晶棒粘接的胶层至少部分浸没在所述脱胶液中,以使得切割完成的晶片收集于所述收集装置中;

6、其中,所述头部晶棒为所述晶棒组件中最先被切割一端的晶棒。

7、本申请的技术方案,相比于现有技术,提供了一种全新的技术思路,可以实现晶棒的连续切割,并且在切割过程中即可实现对切割完成的晶棒的不停机浸泡脱胶和收集,有利于大幅提升线切割机的切割效率,减少上下料和单独脱胶次数。该方案更加合理地利用线切割机现有切割空间,把晶棒切割功能和晶片处理功能相整合,将现在工厂晶片脱胶的工序优化整合到了前端的线切割机上,减少了工厂端的晶片脱胶工序,提高了硅片周转效率和自动化集成度。此外,本方案通过对脱胶工序和切割工序的整合,还可以减少人工数量和相关设备场地的搭建,降低生产成本和场地成本,提高生产过程安全性。

8、在上述脱胶控制方法的优选技术方案中,所述切割框架上设有检测装置,所述的获取切割过程信息的步骤进一步包括:

9、通过所述检测装置获取所述切割过程信息。

10、通过采用检测装置获取切割过程信息,可以判断准确性,进而提高控制精度。

11、在上述脱胶控制方法的优选技术方案中,所述检测装置为视觉识别装置,所述的通过所述检测装置获取所述切割过程信息的步骤进一步包括:

12、通过所述视觉识别装置获取切割过程图像;

13、所述的根据所述切割过程信息,判断头部晶棒是否切割完成的步骤进一步包括:

14、根据所述切割过程图像,判断所述头部晶棒是否切割完成。

15、检测装置通过采用视觉识别装置,有利于提高判断精度。

16、在上述脱胶控制方法的优选技术方案中,所述的根据所述切割过程图像,判断所述头部晶棒是否切割完成的步骤进一步包括:

17、根据所述切割过程图像,判断所述线网沿进给方向的最低点是否高于所述头部晶棒的最高点;

18、如果是,则判定所述头部晶棒切割完成;否则,判定所述头部晶棒未切割完成;或者

19、根据所述切割过程图像,判断所述头部晶棒沿进给方向的最高点的坐标值是否小于等于第一预设坐标值;

20、如果是,则判定所述头部晶棒切割完成;否则,判定所述头部晶棒未切割完成。

21、在上述脱胶控制方法的优选技术方案中,所述切割过程信息为切割持续时长,所述的根据所述切割过程信息,判断头部晶棒是否切割完成的步骤进一步包括:

22、根据所述切割持续时长,判断所述切割持续时长是否大于等于预设切割时长阈值;

23、如果是,则判定所述头部晶棒切割完成;否则,判定所述头部晶棒未切割完成。

24、通过采用切割持续时长来判断头部晶棒是否切割完成,实现简单、成本低。

25、在上述脱胶控制方法的优选技术方案中,所述切割过程信息为所述进给装置的驱动电机的转动角度,所述的根据所述切割过程信息,判断头部晶棒是否切割完成的步骤进一步包括:

26、根据所述转动角度,判断所述转动角度是否大于等于预设角度阈值;

27、如果是,则判定所述头部晶棒切割完成;否则,判定所述头部晶棒未切割完成。

28、通过采用转动角度来判断头部晶棒是否切割完成,有利于平衡控制精度和成本。

29、在上述脱胶控制方法的优选技术方案中,所述脱胶控制方法还包括:

30、在控制与所述头部晶棒粘接的胶层至少部分浸没在所述脱胶液中之后,获取所述胶层的浸没持续时长;

31、判断所述浸没持续时长是否大于等于预设浸没时长阈值;

32、如果是,则输出脱胶完成信息或停止所述脱胶操作。

33、通过累计浸没持续时长来判断是否完成脱胶,可以在脱胶完成后及时发出信息提醒用户,避免影响后续切割过程。

34、在上述脱胶控制方法的优选技术方案中,所述切割框架上设置有加液装置,所述脱胶控制方法还包括:

35、在所述头部晶棒切割完成的同时、之前或之后,通过所述加液装置向所述容纳腔内添加脱胶液。

36、通过设置加液装置并添加脱胶液,有利于提高脱胶效率和脱胶效果。

37、在上述脱胶控制方法的优选技术方案中,所述脱胶液的温度为15~80℃中的任意值。

38、在上述脱胶控制方法的优选技术方案中,所述切割框架上还设置有出入口,所述脱胶控制方法还包括:

39、在脱胶操作完成后,将所述收集装置由所述出入口移出。

40、本申请第二方面,提供一种计算机可读存储介质,其存储有多条程序代码,所述程序代码适于由处理器加载并运行以执行第一方面中任一项所述的脱胶控制方法。

41、本申请第三方面,提供了一种控制装置,包括:

42、处理器;

43、存储器,所述存储器适于存储多条程序代码,所述程序代码适于由所述处理器加载并运行以执行第一方面中任一项所述的脱胶控制方法。

44、本申请第四方面,提供了一种线切割机,所述线切割机包括第三方面所述的控制装置。

技术特征:1.一种脱胶控制方法,应用于线切割机,其特征在于,所述线切割机包括切割框架和安装在所述切割框架上的主辊组件、进给装置和收集装置,切割线绕设于所述主辊组件上形成线网,所述进给装置上能够安装晶棒组件,所述晶棒组件包括多根沿竖直方向粘接在一起的晶棒,所述进给装置用于带动所述晶棒组件沿竖直方向向所述线网进给,所述收集装置形成有顶部敞开的容纳腔,所述容纳腔内存储有脱胶液,

2.根据权利要求1所述的脱胶控制方法,其特征在于,所述切割框架上设有检测装置,所述的获取切割过程信息的步骤进一步包括:

3.根据权利要求2所述的脱胶控制方法,其特征在于,所述检测装置为视觉识别装置,所述的通过所述检测装置获取所述切割过程信息的步骤进一步包括:

4.根据权利要求3所述的脱胶控制方法,其特征在于,所述的根据所述切割过程图像,判断所述头部晶棒是否切割完成的步骤进一步包括:

5.根据权利要求1所述的脱胶控制方法,其特征在于,所述切割过程信息为切割持续时长,所述的根据所述切割过程信息,判断头部晶棒是否切割完成的步骤进一步包括:

6.根据权利要求1所述的脱胶控制方法,其特征在于,所述切割过程信息为所述进给装置的驱动电机的转动角度,所述的根据所述切割过程信息,判断头部晶棒是否切割完成的步骤进一步包括:

7.根据权利要求1所述的脱胶控制方法,其特征在于,所述脱胶控制方法还包括:

8.根据权利要求1所述的脱胶控制方法,其特征在于,所述切割框架上设置有加液装置,所述脱胶控制方法还包括:

9.根据权利要求1或8所述的脱胶控制方法,其特征在于,所述脱胶液的温度为15~80℃中的任意值。

10.根据权利要求1所述的脱胶控制方法,其特征在于,所述切割框架上还设置有出入口,所述脱胶控制方法还包括:

11.一种计算机可读存储介质,其存储有多条程序代码,其特征在于,所述程序代码适于由处理器加载并运行以执行权利要求1至10中任一项所述的脱胶控制方法。

12.一种控制装置,其特征在于,包括:

13.一种线切割机,其特征在于,所述线切割机包括权利要求12所述的控制装置。

技术总结本发明涉及线切割技术领域,具体涉及一种脱胶控制方法、介质、装置及线切割机。本申请旨在解决现有的线切割机存在的切割效率低的问题。为此目的,本申请的线切割机包括切割框架和安装在切割框架上的主辊组件、进给装置和收集装置,手机装置形成有能够存储脱胶液的容纳腔。脱胶控制方法包括:切割过程中,获取切割过程信息;根据切割过程信息,判断头部晶棒是否切割完成;当头部晶棒切割完成后,控制与头部晶棒粘接的胶层至少部分浸没在脱胶液中,以使得切割完成的晶片收集于收集装置中;本申请可以实现晶棒的连续切割,并且在切割过程中即可实现对切割完成的晶棒的不停机浸泡脱胶和收集,有利于大幅提升线切割机的切割效率。技术研发人员:马进东,王一飞,周波,庄旭升,范国强受保护的技术使用者:青岛高测科技股份有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/289807.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表