基于图像分析的氧化镓晶体生产质量调控系统及方法与流程

- 国知局

- 2024-09-11 14:34:20

本发明属于图像分析领域,具体的说是基于图像分析的氧化镓晶体生产质量调控系统及方法。

背景技术:

1、氧化镓(ga2o3)晶体是一种具有独特物理和化学特性的半导体材料,它在电子和光电子领域有着重要的应用,氧化镓具有非常宽的能隙,大约在4.9到5.2电子伏特之间。这种宽能隙使得氧化镓晶体能够在深紫外和可见光范围内具有良好的透明度,并能够在高能电子器件中提供良好的绝缘性能,氧化镓具有很高的热稳定性和击穿电场强度,使其非常适合用于高温和高压环境下的电力电子器件,如电力转换器、变频器和新能源汽车中的逆变器,总的来说,氧化镓晶体由于其独特的物理和化学性质,在半导体和光电子行业中有着广泛的应用前景。随着技术的不断进步和制造工艺的优化,氧化镓器件的性能和应用范围有望进一步扩大;

2、在氧化镓晶体生长后,需要使用专门的切割设备对氧化镓晶体进行切割,对其质量进行调控,在进行氧化镓晶体切割过程中,现有技术无法对氧化镓晶体质量进行准确的生长评估,进而无法综合氧化镓晶体质量分析结果和切割机运行分析结果对氧化镓切割速度进行准确预估,进而导致切割速度不匹配引起氧化镓晶体损伤,进而导致切割过程中的质量和安全性较低,现有技术中大多存在上述问题;

3、例如在申请公开号为cn117593267a的中国专利中一种多晶体的准原位分析方法、装置、设备及存储介质,该方法包括:对第n个所述目标晶体,获取原始形貌图像并执行拉伸操作直至所述目标晶体的应变量达到预设应变量或者所述目标晶体断裂。对于第n个所述目标晶体,获取第n个所述目标晶体的层数;依据所述层数、所述原始形貌图像以及所述拉伸图像进行图像分析以得到第n个所述目标晶体的层级多晶体变形协调机理,并综合n个所述目标晶体的层级多晶体变形协调机理得到多晶体材料的多晶体变形协调机理,从而能可靠准确分析清楚多晶体材料性能;

4、以上专利均存在本背景技术提出的问题,为了解决本背景技术提出的问题,本技术设计了基于图像分析的氧化镓晶体生产质量调控系统及方法。

技术实现思路

1、针对现有技术的不足,本发明提出了基于图像分析的氧化镓晶体生产质量调控系统及方法。

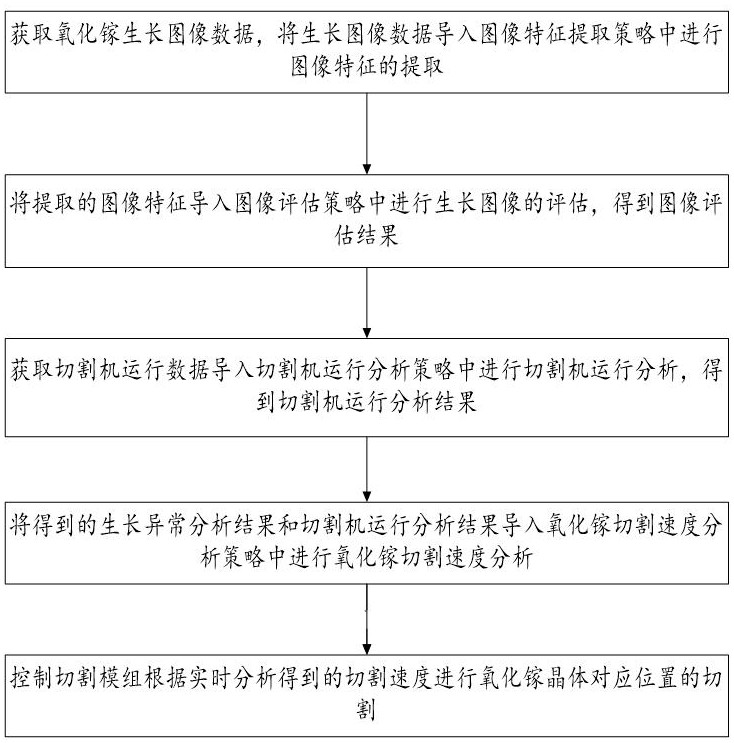

2、为实现上述目的,本发明提供如下技术方案:基于图像分析的氧化镓晶体生产质量调控方法,其包括以下具体步骤:

3、获取氧化镓生长图像数据,将生长图像数据导入图像特征提取策略中进行图像特征的提取;

4、将提取的图像特征导入图像评估策略中进行生长图像的评估,得到图像评估结果;

5、获取切割机运行数据导入切割机运行分析策略中进行切割机运行分析,得到切割机运行分析结果;

6、将得到的生长异常分析结果和切割机运行分析结果导入氧化镓切割速度分析策略中进行氧化镓切割速度分析;

7、控制切割模组根据实时分析得到的切割速度进行氧化镓晶体对应位置的切割。

8、在此需要说明的是,作为作为基于图像分析的氧化镓晶体生产质量调控方法的优先技术方案,所述获取氧化镓生长图像数据,将生长图像数据导入图像特征提取策略中进行图像特征的提取的具体步骤为:

9、s11、获取待切割的氧化镓晶体生长图像,将待切割的氧化镓晶体生长图像导入图像分析软件中获取氧化镓晶体生长图像上的裂缝数据,其中,裂缝数据包括裂缝位置数据、裂缝长度数据、裂缝最大宽度和裂缝深度数据;

10、s12、获取氧化镓晶体生长图像上的表面凸起的高度和面积数据,同时获取氧化镓晶体生长图像上的表面凹陷的深度和面积数据。

11、在此需要说明的是,作为基于图像分析的氧化镓晶体生产质量调控方法的优先技术方案,所述将提取的图像特征导入图像评估策略中进行生长图像的评估,得到图像评估结果包括以下具体步骤:

12、s21、获取待切割的氧化镓晶体表面裂缝位置数据、裂缝长度数据、裂缝最大宽度和裂缝深度数据,获取两个相邻裂缝之间的距离设为裂缝距离,将裂缝距离导入平均值计算公式中计算裂缝距离的平均值,将裂缝距离的平均值、裂缝长度数据、裂缝最大宽度和裂缝深度数据代入氧化镓晶体表面裂缝异常分析值计算公式中计算氧化镓晶体表面裂缝异常分析值,其中,氧化镓晶体表面裂缝异常分析值计算公式为:,其中,c为裂缝距离的平均值,若只有一条裂缝,则c取l,n为裂缝数量,为裂缝距离标准值,l为待切割的晶体最大长度,k为待切割晶体的最大宽度,d为待切割晶体的最大厚度,为第i条裂缝的长度,为第i条裂缝的最大宽度,为第i条裂缝的裂缝深度;

13、s22、获取氧化镓晶体生长图像上的表面凸起的高度和面积数据、氧化镓晶体生长图像上的表面凹陷的深度和面积数据,导入氧化镓晶体表面均匀性异常分析值计算公式中计算氧化镓晶体表面均匀性异常分析值,其中,氧化镓晶体表面均匀性异常分析值计算公式为:,其中,s为表面凸起和表面凹陷距离的平均值,m为表面凸起和表面凹陷的数量,为表面凸起和表面凹陷的距离标准值,为第j个表面凸起的高度或表面凹陷的深度,为第j个表面凸起或表面凹陷的面积数据;

14、s23、将计算得到的氧化镓晶体表面裂缝异常分析值和氧化镓晶体表面均匀性异常分析值代入生长图像评估值计算公式中计算生长图像评估值,其中,生长图像评估值计算公式为:,其中,为裂缝异常占比。

15、在此需要说明的是,作为基于图像分析的氧化镓晶体生产质量调控方法的优先技术方案,所述获取切割机运行数据导入切割机运行分析策略中进行切割机运行分析,得到切割机运行分析结果包括以下具体步骤:

16、s31、获取激光切割机在上次切割过程中的切割功率和气体压力数据;

17、s32、将激光切割机在上次切割过程中的实时切割功率、实时气体压力数据、标准切割功率和标准气体压力数据导入切割运行评估值计算公式中计算切割运行评估值,其中,切割运行评估值计算公式为:,其中,t为实验切割时间,b为功率占比系数,dt为时间积分,xgt为t时刻的切割功率,xg为标准切割功率,xyt为t时刻的气体压力,xy为标准气体压力。

18、在此需要说明的是,作为基于图像分析的氧化镓晶体生产质量调控方法的优先技术方案,所述将得到的生长异常分析结果和切割机运行分析结果导入氧化镓切割速度分析策略中进行氧化镓切割速度分析包括以下具体内容:获取计算得到的生长图像评估值和计算得到的切割运行评估值代入切割速度分析公式中计算氧化镓切割速度,其中,切割速度分析公式为:,其中,v为速度标准值,yz为设定的异常阈值,为图像占比系数。

19、基于图像分析的氧化镓晶体生产质量调控系统,其基于上述基于图像分析的氧化镓晶体生产质量调控方法实现,其具体包括图像获取模块、图像评估模块、切割机运行分析模块、切割速度分析模块、控制切割模块和控制模块,其中,所述图像获取模块,用于获取氧化镓生长图像数据,将生长图像数据导入图像特征提取策略中进行图像特征的提取;

20、所述图像评估模块,用于将提取的图像特征导入图像评估策略中进行生长图像的评估,得到图像评估结果;

21、所述切割机运行分析模块,用于获取切割机运行数据导入切割机运行分析策略中进行切割机运行分析,得到切割机运行分析结果;

22、所述切割速度分析模块,用于将得到的生长异常分析结果和切割机运行分析结果导入氧化镓切割速度分析策略中进行氧化镓切割速度分析;

23、所述控制切割模块,用于控制切割模组根据实时分析得到的切割速度进行氧化镓晶体对应位置的切割;

24、所述控制模块,用于图像获取模块、图像评估模块、切割机运行分析模块、切割速度分析模块、控制切割模块的控制运行。

25、一种电子设备,包括:处理器和存储器,其中,所述存储器中存储有可供处理器调用的计算机程序;

26、所述处理器通过调用所述存储器中存储的计算机程序,执行上述的基于图像分析的氧化镓晶体生产质量调控方法。

27、一种计算机可读存储介质,储存有指令,当所述指令在计算机上运行时,使得计算机执行如上述的基于图像分析的氧化镓晶体生产质量调控方法。

28、与现有技术相比,本发明的有益效果是:

29、本发明获取氧化镓生长图像数据,将生长图像数据导入图像特征提取策略中进行图像特征的提取,将提取的图像特征导入图像评估策略中进行生长图像的评估,得到图像评估结果,获取切割机运行数据导入切割机运行分析策略中进行切割机运行分析,得到切割机运行分析结果,将得到的生长异常分析结果和切割机运行分析结果导入氧化镓切割速度分析策略中进行氧化镓切割速度分析,控制切割模组根据实时分析得到的切割速度进行氧化镓晶体对应位置的切割,对氧化镓生长图像进行分析,进而对氧化镓晶体质量进行准确的生长评估,同时对切割机运行数据进行分析得到切割机运行分析结果,综合氧化镓晶体质量分析结果和切割机运行分析结果对氧化镓切割速度进行准确预估,保证了切割速度的同时避免了切割速度不匹配导致的氧化镓晶体损伤,提高了切割过程中的质量和安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。