铂铝涂层及其制备方法、发动机

- 国知局

- 2024-09-11 14:50:36

本发明涉及镀膜,尤其涉及一种铂铝涂层及其制备方法、发动机。

背景技术:

1、随着航空发动机推重比的逐渐提高,目前涡轮前的燃气温度已经能够达到2000℃,而目前的耐高温合金的熔点通常在1200℃左右,难以直接耐受涡轮前的燃气温度。热障涂层具有较好的隔热作用,使得耐高温合金基体材料能够耐受更高的温度。

2、热障涂层通常包括表面陶瓷层和粘结层。其中粘结层的材料通常需要满足以下两个条件。一个是粘结层的材料要能够迅速地生成一层连续致密的氧化物薄膜以起到抗氧化作用,另一个是产生的氧化物薄膜要与粘结层之间具有良好的界面结合力。β相铂铝合金材料能够较好地满足上述条件,因而经常用作粘结层的材料。但是传统的β相铂铝合金材料在工作过程中容易与基体材料之间经常发生互扩散,导致基体材料的力学性能出现显著降低。

技术实现思路

1、基于此,有必要针对上述背景技术中的问题,提供一种能够在满足粘结层需求的同时不易于与基体材料之间发生互扩散的铂铝涂层的制备方法。

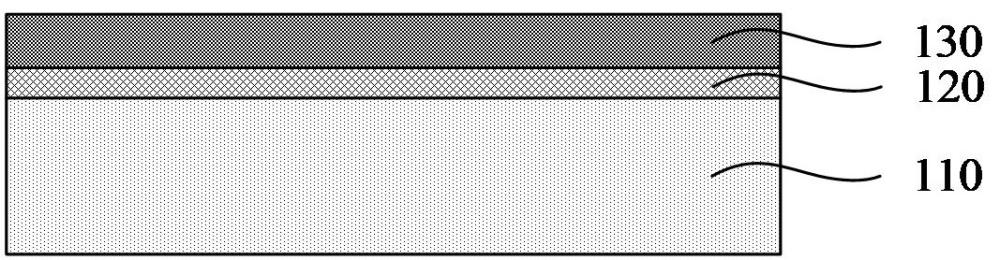

2、根据本发明的一些实施例,提供了一种铂铝涂层,其包括第一子涂层和第二子涂层,所述第一子涂层和所述第二子涂层依次层叠设置于衬底上,所述第一子涂层包括含铂的γ+γ’相材料,所述第二子涂层包括含铂的β相材料,所述第一子涂层中的铝元素含量低于所述第二子涂层中的铝元素含量。

3、在本发明的一些实施例中,所述第一子涂层中铝元素的原子量的占比低于25%。

4、在本发明的一些实施例中,所述第二子涂层中铝元素的原子量的占比为30%~60%。

5、在本发明的一些实施例中,所述第一子涂层的厚度为5μm~30μm。

6、在本发明的一些实施例中,所述第二子涂层的厚度为10μm~50μm。

7、进一步地,本发明还提供了一种如上述实施例所述的铂铝涂层的制备方法,其包括如下步骤:

8、在衬底上制备铂金属层,并基于所述铂金属层制备含铂的合金材料层,所述合金材料层包括γ相材料;

9、对所述合金材料层进行渗铝处理,使位于顶部的部分所述合金材料层转化为β相材料,以形成所述第二子涂层,并使位于所述第二子涂层下的至少部分所述合金材料层转化为γ+γ’相材料,以形成所述第一子涂层。

10、在本发明的一些实施例中,对所述合金材料层进行渗铝处理的步骤包括:对所述合金材料层进行气相渗铝处理,使部分的所述合金材料层转化为β相材料,在所述气相渗铝处理的过程中,渗铝剂包括催化剂和渗铝源,所述催化剂包括氟化氢铵和氯化氢铵中的一种或多种,所述渗铝源选自镍铝合金和铁铝合金中的一种或多种。

11、在本发明的一些实施例中,在所述渗铝剂中,所述渗铝源的质量占比为95%~99%;和/或,

12、所述催化剂的质量占比为1%~3%。

13、在本发明的一些实施例中,在所述气相渗铝处理的过程中,控制渗铝温度为850℃~1200℃。

14、在本发明的一些实施例中,所述铂金属层的厚度为2μm~10μm。

15、在本发明的一些实施例中,所述衬底包括镍元素,基于所述铂金属层制备含铂的合金材料层的步骤包括:将所述衬底置于真空环境中,加热所述铂金属层并控制所述铂金属层的温度为900℃~1150℃,使所述铂金属层与所述衬底中的镍元素结合形成所述合金材料层。

16、进一步地,本发明还提供了一种发动机,其包括发动机基体以及如上述实施例所述的铂铝涂层,所述铂铝涂层中的所述第一子涂层和所述第二子涂层依次层叠设置于所述发动机基体上。

17、为了尽可能满足较强的抗氧化需求以及界面结合力需求,传统技术中通常采用β相的铂铝合金材料作为粘结层。但是β相的铂铝合金中的铝元素含量较高,容易与基体材料之间发生互扩散的问题,在长期使用时基体材料的力学性能会逐渐降低。

18、本发明的铂铝涂层包括第一子涂层和第二子涂层,第一子涂层和第二子涂层依次层叠设置于衬底上,第一子涂层包括含铂的γ+γ’相材料,第二子涂层包括含铂的β相材料,第一子涂层中的铝元素含量低于第二子涂层中的铝元素含量。在该铂铝涂层中,远离衬底的第二子涂层包括含铂的β相材料,其中具有较高的铝元素含量,能够满足迅速生成氧化物薄膜的需求,靠近衬底的第一子涂层包括含铂的γ+γ’相材料,能够与衬底以及第二子涂层中的β相稳定结合,满足界面结合力需求。并且第一子涂层位于第二子涂层和衬底之间,避免了高铝元素含量的第二子涂层直接接触于衬底,第一子涂层中的铝元素含量较低,更不易于与衬底之间发生互扩散的问题。

19、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:1.一种铂铝涂层,其特征在于,包括第一子涂层和第二子涂层,所述第一子涂层和所述第二子涂层依次层叠设置于衬底上,所述第一子涂层包括含铂的γ+γ’相材料,所述第二子涂层包括含铂的β相材料,所述第一子涂层中的铝元素含量低于所述第二子涂层中的铝元素含量。

2.根据权利要求1所述的铂铝涂层,其特征在于,所述第一子涂层中铝元素的原子量的占比低于25%;和/或,

3.根据权利要求1~2任意一项所述的铂铝涂层,其特征在于,所述第一子涂层的厚度为5μm~30μm;和/或,

4.一种如权利要求1~3任意一项所述的铂铝涂层的制备方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的铂铝涂层的制备方法,其特征在于,对所述合金材料层进行渗铝处理的步骤包括:对所述合金材料层进行气相渗铝处理,使部分的所述合金材料层转化为β相材料,在所述气相渗铝处理的过程中,渗铝剂包括催化剂和渗铝源,所述催化剂包括氟化氢铵和氯化氢铵中的一种或多种,所述渗铝源选自镍铝合金和铁铝合金中的一种或多种。

6.根据权利要求5所述的铂铝涂层的制备方法,其特征在于,在所述渗铝剂中,所述渗铝源的质量占比为95%~99%;和/或,

7.根据权利要求6所述的铂铝涂层的制备方法,其特征在于,在所述气相渗铝处理的过程中,控制渗铝温度为850℃~1200℃。

8.根据权利要求4~7任意一项所述的铂铝涂层的制备方法,其特征在于,所述铂金属层的厚度为2μm~10μm。

9.根据权利要求4~7任意一项所述的铂铝涂层的制备方法,其特征在于,所述衬底包括镍元素,基于所述铂金属层制备含铂的合金材料层的步骤包括:将所述衬底置于真空环境中,加热所述铂金属层并控制所述铂金属层的温度为900℃~1150℃,使所述铂金属层与所述衬底中的镍元素结合形成所述合金材料层。

10.一种发动机,其特征在于,包括发动机基体以及如权利要求1~3任意一项所述的铂铝涂层,所述铂铝涂层中的所述第一子涂层和所述第二子涂层依次层叠设置于所述发动机基体上。

技术总结本发明提供了一种铂铝涂层及其制备方法、发动机。该铂铝涂层包括第一子涂层和第二子涂层,所述第一子涂层和所述第二子涂层依次层叠设置于衬底上,所述第一子涂层包括含铂的γ+γ’相材料,所述第二子涂层包括含铂的β相材料,所述第一子涂层中的铝元素含量低于所述第二子涂层中的铝元素含量。第一子涂层位于第二子涂层和衬底之间,避免了高铝元素含量的第二子涂层直接接触于衬底,第一子涂层中的铝元素含量较低,更不易于与衬底之间发生互扩散的问题。技术研发人员:郭洪波,袁珂,方向,黄子琳,何雯婷,何健,魏亮亮受保护的技术使用者:北京航空航天大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292298.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表