一种1000立方米级高炉冶炼节能减碳的方法与流程

- 国知局

- 2024-09-11 14:47:05

本发明涉及高炉冶炼,具体涉及一种1000立方米级高炉冶炼节能减碳的方法。

背景技术:

1、钢铁行业从限产能逐渐转向限产量、控消耗,传统的高炉冶炼受到了巨大的挑战,其根本原因在于高炉冶炼过程是一个巨大热量消耗的过程,其热量主要来源于焦炭和喷吹煤,对能源消耗及碳排放产生了一定的影响。因此高炉冶炼过程需要采用新的技术与工艺来有效地实现节能减碳,也是长流程钢铁企业可持续发展的必然趋势与要求。

2、现有的技术在高炉提产量等方面效果显著,1000~2000m3级高炉利用系数达到4.0t/(m3.d),个别高炉利用系数达到了4.7t/(m3.d),但存在高炉固体燃料(焦炭、喷吹煤)消耗难以降低的问题,燃料比普遍在510~520㎏/t;同时对高炉的使用寿命及安全也带来较大的风险。

3、为此提出一种1000立方米级高炉冶炼节能减碳的方法。

技术实现思路

1、本发明的目的在于:为解决上述背景技术中提到的问题,本发明提供了一种1000立方米级高炉冶炼节能减碳的方法。

2、本发明为了实现上述目的具体采用以下技术方案:

3、一种1000立方米级高炉冶炼节能减碳的方法,包括如下步骤:

4、首先调整鼓风动能:通过风量与风速比来确定送风面积;

5、然后调整等效炉腹角:在已成型的高炉上通过调整口长度;

6、其次顶压控制:提高顶压来降低炉内煤气的流速;

7、再次控制矿批来保证炉顶温度及炉况顺行;

8、最后在保证合理的风速前提下提高富氧量。

9、进一步地,所述调整鼓风动能的具体控制标准为:标准风速220~230m/s、实际风速265~285m/s。

10、进一步地,所述炉腹角的范围控制在73°~74°。

11、进一步地,所述炉顶压力为风压的66%~67%,煤气co利用率为47%以上。

12、进一步地,所述矿批为7~7.5批/h,控制炉顶温度在130~150℃。

13、进一步地,所述高炉富氧率大于10%~12%、富氧量100~120m3/t铁、煤比165~175㎏/t。此时降低燃料消耗可达到10㎏/t。

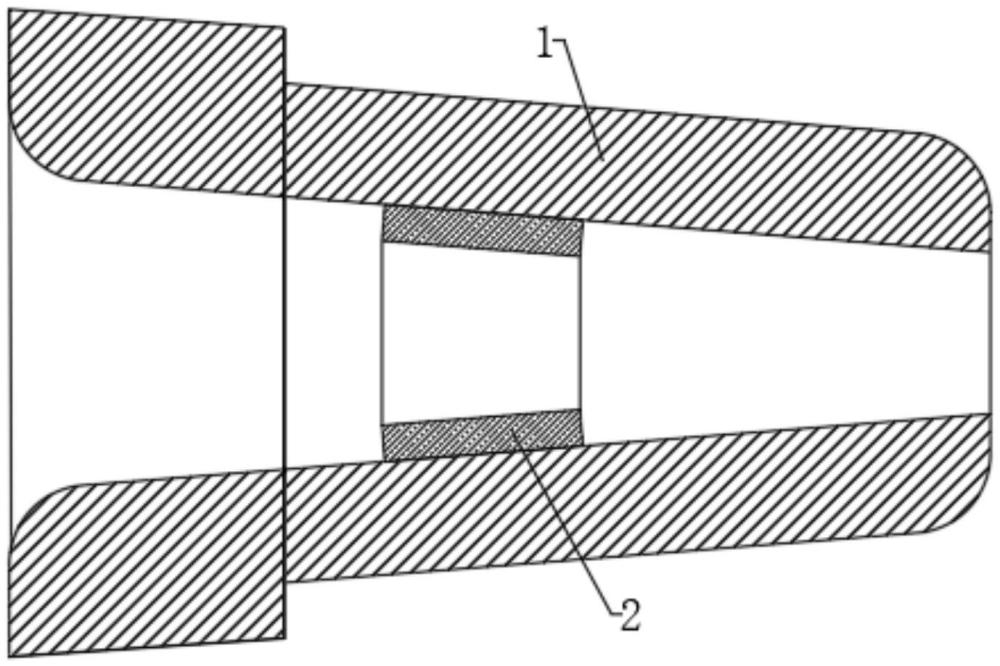

14、进一步地,所述调整鼓风动能是通过如下调整装置来实现的,该调整装置包括风口小套,所述风口小套的内部放置有耐火衬套,所述风口小套和耐火衬套之间通过水炮泥填实。

15、进一步地,所述耐火衬套为铝质耐火砖制成。

16、本发明的有益效果如下:

17、本发明通过合理设计风速,保障了炉缸所需要的鼓风动能,确保了炉缸长期活跃;通过调整等效炉腹角和顶压的设计,改善了初始煤气流分布,有效提高了煤气利用率,从而到达了降低燃料消耗、减少碳排放的目标;此外高富氧和大喷煤的设计,减少了吨铁风量消耗,提高了煤粉在风口区燃烧效率的关键性技术,实现了减少煤气发生和节能碳排放目标;本发明节约高炉冶炼燃料比效果显著,实践证明,降低燃料比10㎏/t、节约成本30元/t,年创造效益4000万元以上,此外降低燃料比效果显著,折算标煤为9.714kgce/t,直接减排co2量26.12㎏/t,年减少co2排放量10.448万吨,具有良好的社会效益。

技术特征:1.一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述调整鼓风动能的具体控制标准为:标准风速220~230m/s、实际风速265~285m/s。

3.根据权利要求1所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述炉腹角的范围控制在73°~74°。

4.根据权利要求1所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述炉顶压力为风压的66%~67%,煤气co利用率为47%以上。

5.根据权利要求1所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述矿批为7~7.5批/h,控制炉顶温度在130~150℃。

6.根据权利要求1所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述高炉富氧率大于10%~12%、富氧量100~120m3/t铁、煤比165~175㎏/t。此时降低燃料消耗可达到10㎏/t。

7.根据权利要求2所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述调整鼓风动能是通过如下调整装置来实现的,该调整装置包括风口小套(1),所述风口小套(1)的内部放置有耐火衬套(2),所述风口小套(1)和耐火衬套(2)之间通过水炮泥填实。

8.根据权利要求7所述的一种1000立方米级高炉冶炼节能减碳的方法,其特征在于,所述耐火衬套(2)为铝质耐火砖制成。

技术总结本发明公开了一种1000立方米级高炉冶炼节能减碳的方法,涉及高炉冶炼技术领域。本发明包括如下步骤:首先调整鼓风动能:通过风量与风速比来确定送风面积;然后调整等效炉腹角:在已成型的高炉上通过调整口长度;其次顶压控制:提高顶压来降低炉内煤气的流速;再次控制矿批来保证炉顶温度及炉况顺行;本发明通过合理设计风速,保障了炉缸所需要的鼓风动能,确保了炉缸长期活跃;通过调整等效炉腹角和顶压的设计,改善了初始煤气流分布,有效提高了煤气利用率,从而到达了降低燃料消耗、减少碳排放的目标;此外高富氧和大喷煤的设计,减少了吨铁风量消耗,提高了煤粉在风口区燃烧效率的关键性技术,实现了减少煤气发生和节能碳排放目标。技术研发人员:廖运友,陈小平,吴从方,陈勇,谢碧风受保护的技术使用者:盐城市联鑫钢铁有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表