双金属复合制动盘及其制造方法与流程

- 国知局

- 2024-09-11 14:43:06

本发明涉及汽车制动盘制造加工领域,特别涉及一种汽车的双金属制动盘的制造技术。

背景技术:

1、制动盘是汽车的重要安全部件,而且也是消耗量很大的消耗品,由于汽车制动频繁,导致制动盘一般使用寿命较短。制动盘关系着行车安全和人员的生命安全。制动盘作为汽车制动系统的关键部件,其质量高低、性能好坏,决定着汽车制动系统的优劣,也决定了汽车的安全和人员的生命保障。延长制动盘的使用寿命是一个永恒的话题。另外在汽车制造领域,整车和零部件减重也是一个永恒的话题,所以制动盘作为汽车部件减重也是重要的考虑因素。

2、为了满足制动性能要求,制动盘材料一般为灰铸铁,如图7所示,早期的制动盘是灰铸铁一次铸造成型的,充分利用了灰铸铁的摩擦性能。目前市场上轿车和商用车制动盘均为一体结构,一般是双层摩擦片平行设置,以中间的连接体连接,连接体之间形成通风道,双层摩擦片外表面为制动摩擦面。双层摩擦片内缘连接设置有法兰部,法兰部用于与轴连接。双层摩擦片法兰部一次铸造成型是典型的制动盘制造技术,由于结构复杂,一般以砂型铸造为生产工艺。但由于灰铸铁不具有抗弯性和韧性,同时强度较低,导致其机械性能并不能满足商用车制动盘的使用要求,易出现断裂现象。整体结构的制动盘由于法兰部和内盘面全连接,在制动过程中会出现两侧盘面受力不均和扭曲的现象,同时通风散热效果不均匀。所以一体结构铸造的制动盘不能很好地适应我国高负载和复杂路况的使用情况。

3、如图8所示,本领域中也出现过双金属组合制动盘的技术,是预先制造出法兰部,再铸造盘体部,然后用螺栓将法兰部与盘体部螺栓连接。这种结构的制动盘虽然能够满足法兰部与盘体部使用不同金属的要求,提高法兰部强度,但是由于连接结构为螺栓连接,容易松动脱落。

4、如图9所示,是一种双金属复合制动盘,是预先制作出法兰部,然后制作模具,将法兰部放置在模具内,接着进行砂型铸造,将法兰部与盘体部铸造连接在一起,这种方法生产的制动盘在法兰部和盘体部之间结合部会出现薄层的冶金连接结构,也就是灰铸铁铁水会加热法兰部连接处外层金属而实现冶金结合。但是这种结构的制作工艺都是砂型铸造,法兰部在常温状态下浇铸,难以形成冶金结合层,导致结合极其脆弱,抗冲击力很弱,容易剥离,这种冶金结合结构容易损坏。且法兰部与盘体部的连接处位于盘体部中的连接体,在设置通风道的情况下,并不能实现全环面的冶金结合。

5、同时这种砂型铸造方法还存在以下缺陷:一是砂型铸造的结构疏松,导致盘体容易出现缺陷;二是需要设置浇口冒口,砂型结构复杂,制作工序多,成型难度大,也会出现铸铁铁水的损耗;三是砂型铸造制动盘时,需要双层盘之间的连接体部位预留砂型空腔,浇铸时容易产生砂型不稳定,造成产品质量缺陷;四是砂型铸造需要单个产品制作砂型,工艺复杂,生产效率低。

6、为了提高生产效率,控制产品质量,本发明人发明了一种双金属复合制动盘的制造方法,采用离心铸造盘体部的工艺,可以克服砂型铸造的缺陷,实现流水线连续生产。

技术实现思路

1、本发明的目的在于提供一种双金属复合制动盘的制造方法,克服现有技术存在的缺陷。

2、本发明的双金属复合制动盘的制造方法,所述制动盘包括盘体部和法兰部,所述法兰部为球墨铸铁或者钢材制得,所述盘体部为灰铸铁铸造形成,法兰部同轴设置在盘体部中央位置,法兰部设置有伸向盘体部内的连接环,盘体部与法兰部通过连接环冶金结合,具体包括以下步骤:

3、a:制作法兰部:法兰部以球墨铸铁或者钢材制造;

4、b:制作模具:以覆膜砂型板及金属外模制作盘体部离心铸造模具,预先将法兰部固定设置在离心铸造模具内,形成浇铸型腔;

5、c:加热法兰部:将离心铸造模具放置在离心浇铸机上旋转加热法兰部的连接环位置;

6、d:离心浇铸:将灰铸铁铁水离心浇铸到浇铸型腔内,使浇铸的灰铸铁铁水与连接环实现冶金结合;

7、e:开模清砂:待冷却凝固后打开金属外模清理覆膜砂,形成双金属制动盘铸坯。

8、上述所述的双金属复合制动盘的制造方法中,所述法兰部为球墨铸铁或者铸钢材料铸造而成;法兰部包括法兰盘、法兰筒和连接环,所述法兰盘设置在法兰筒的一端,连接环设置在法兰筒的另一端,所述连接环向外延伸设置并伸入盘体部内部。

9、上述所述的双金属复合制动盘的制造方法中,所述法兰部连接环上预先设置有熔铸孔,熔铸孔为轴向孔,沿连接环环形排列,铸造或者冲压形成。

10、上述所述的双金属复合制动盘的制造方法中,所述盘体部为双层摩擦片盘体,包括平行同轴设置的双层圆环形的摩擦片和摩擦片连接体,双层摩擦片的外表面为制动摩擦面,双层摩擦片之间设置连接体,连接体与双层摩擦片之间形成通风道;所述法兰部连接环为双层环结构,每一连接环分别伸进对应的摩擦片内冶金结合。

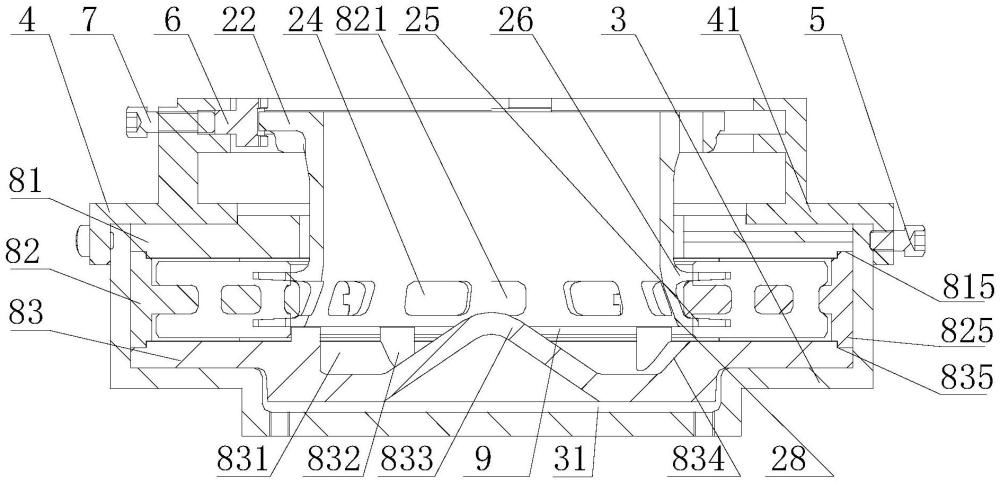

11、上述所述的双金属复合制动盘的制造方法中,所述离心浇铸模具包括金属外模,金属外模由外壳和上盖组合构成,外壳和上盖由锁紧件可拆卸锁紧固定;外壳内设置由覆膜砂型板组合而成的铸造砂型,覆膜砂型板包括覆膜砂底板、覆膜砂上板和覆膜砂中板;所述覆膜砂底板、覆膜砂上板和覆膜砂中板组合形成制动盘盘体部的浇铸型腔;所述法兰部固定设置在盘体部浇铸型腔内缘处,连接环伸入浇铸型腔内;所述上盖设置锁紧定位装置,用于锁紧法兰盘。

12、上述所述的双金属复合制动盘的制造方法中,所述离心浇铸模具中覆膜砂型板与法兰部底端之间预留有浇铸间隙。

13、上述所述的双金属复合制动盘的制造方法中,所述离心浇铸时模具转速在160-280r/min之间,浇铸灰铸铁铁水的温度在1410-1450℃之间,法兰部连接环加热温度掌握在880-1050℃之间。

14、本发明的使用上述双金属复合制动盘离心浇铸方法的离心浇铸生产线,包括旋转大盘,旋转大盘设置旋转驱动装置;旋转大盘沿圆周方向设置多数台离心浇铸机组,旋转大盘周边设置对应的多数个操作工位,且每一组离心浇铸机组可旋转对准每一个相应操作工位;所述离心浇铸机上设置浇铸模具锁紧装置;所述旋转大盘设置上料工位、加热工位、离心浇铸工位、冷却凝固工位和下料工位,其中上料工位设置上料装置,下料工位设置下料装置。

15、本发明的利用上述生产线连续浇铸双金属复合制动盘的生产工艺,具体包括以下步骤:

16、a:制模,制作离心铸造模具,每一组模具由金属外模、覆膜砂型板、浇铸型腔及法兰部组成整体模具;

17、b:上料:在上料工位装上整体模具,整体模具放置在离心机上立式旋转,法兰部法兰盘朝上;

18、c:法兰部加热:离心浇铸模具旋转至加热工位,以电磁线圈伸入法兰部连接环位置,为连接环加热;

19、d:离心浇铸:离心浇铸模具旋转至离心浇铸工位,从法兰筒内伸入浇包将铁水浇到覆膜砂下板的凹陷式圆盘内,旋转模具至铁水从浇铸间隙离心流动填充至浇铸型腔;

20、d:降温凝固:大盘继续旋转离心机至降温凝固工位,旋转降温至盘体部凝固;

21、e:下料:离心机旋转至下料工位,将整体模具卸下处理,拆卸制动鼓铸坯,大盘继续旋转进入上料工位,完成一个循环操作。

22、本发明的双金属复合制动盘,包括法兰部和盘体部,所述法兰部由球墨铸铁或钢材制得,盘体部为灰铸铁铸造制得。其中:所述法兰部底部向外延伸设置有连接环,所述连接环设置有熔铸孔;连接环伸入盘体部摩擦片内并与摩擦片离心浇铸冶金结合。

23、本发明的双金属复合制动盘的制造方法,是通过覆膜砂与金属外模制造的离心铸造模具,实现了双金属制动盘的离心铸造、冶金结合的过程,提高了灰铸铁摩擦片的机械性能,进而可以提高摩擦片本身的铸造质量,增强摩擦片的性能和使用寿命。同时可以对法兰部连接环进行局部加热,在离心浇铸时可以提高二者之间冶金结合的效果,克服现有技术中二者结合不牢固的现象。

24、通过离心铸造模具进行离心铸造,进而可以通过流水线作业的方式实现连续化生产,提高生产效率。

25、如果将本发明的方法使用在旋转大盘上,进行流水线生产,可以提高生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291926.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表