一种抑制铜镍合金双金属构件铜基材热影响区软化的方法

- 国知局

- 2024-08-22 15:02:47

本发明涉及激光增材制造,具体而言,涉及一种抑制铜镍合金双金属构件铜基材热影响区软化的方法。

背景技术:

1、双金属结构可以使成形件兼具两种材料的性能优势,并拥有良好的经济性,在核电、压力容器、航空航天等领域应用广泛。镍基合金gh3536以其良好的高温稳定性和氧化抗力在高温结构中应用广泛,但是较低的热导率使得构件的散热性能较差,这可能对其服役可靠性不利。铜合金以其良好的导热性,在不同装备的冷却部件中常被考虑,通常通过锻造、轧制以及热处理析出强化的方式提高基材强度,以满足其应用需求。故而,由镍基合金-铜合金构成的双金属构件就成为了解决这一问题最有前途的选择。其中,铜合金常被用于基材,通过激光定向能量沉积的方式在其表面沉积镍基层至所需尺寸。

2、考虑到铜合金的高反射率和高热导率,其往往需要较高的热输入才能使得铜侧基材形成熔池,并实现与熔化的粉末形成良好的冶金结合。然而,由于铜合金一侧的原始硬度较低,本身就是该双金属构件力学性能的薄弱区,若直接沉积镍基合金,较高的热输入无疑将进一步恶化该区域的组织,使得铜合金基材的热影响区处发生回复、晶粒长大和析出相的重新固溶,进而促进其软化从而成为构件力学性能的薄弱区,其软化程度往往与铜合金-镍基合金双金属构件的强度损失成正比,极大的影响了其服役可靠性。

3、现有技术在制备过程中,通过引入镍基合金过渡层来避免直接沉积镍基合金。但在传统的镍基合金过渡层制备过程中,无论是添加喷涂层重熔,还是电镀层重熔的方式,考虑到铜合金具有高反射率,均仍旧需要通过大光斑和高热输入来实现铜合金基材熔化,但其同时极易导致宽大热影响区的形成。因此,解决这一问题需要在尽可能降低热输入的同时,同时实现镍基合金层与界面的良好结合。

技术实现思路

1、本发明的目的在于提供一种降低铜合金-镍基合金双金属构件铜侧基材热影响区软化的方法,针对激光定向能量沉积过程中铜基材因受热软化所导致的铜合金/镍基合金接头强度较低的问题,通过采用选区激光熔化的方式引入过渡层,有效抑制了激光定向能量沉积制备过程中铜基材热影响区的软化行为。本发明创造性采用选区激光熔化的方式,在铜基体表面预铺ni基合金粉末层,利用ni基合金粉末吸收率较高(反射率低)的特性来接收热量输入代替铜合金接收热量输入,提高了热量利用率,从而降低热输入,解决了铜合金反射率较高的问题;同时利用选区激光熔化具有尺寸更小、能量密度更高的光斑这一特性,对粒径更为细小的镍基合金粉末进行多层多道熔化,设计形成多层结构的镍基合金过渡层,从而保证每一单层过渡层所需热输入较低,实现热输入的精确控制,而不会有较多额外的热输入作用于铜合金基材,使其发生回复软化。

2、本发明的目的可以通过以下方案来实现:

3、第一方面,本发明提供一种降低铜镍合金双金属构件铜侧基材热影响区软化的方法,包括以下步骤:

4、步骤一、在铜合金基材表面进行选区激光熔化,制备多层镍基合金过渡层;

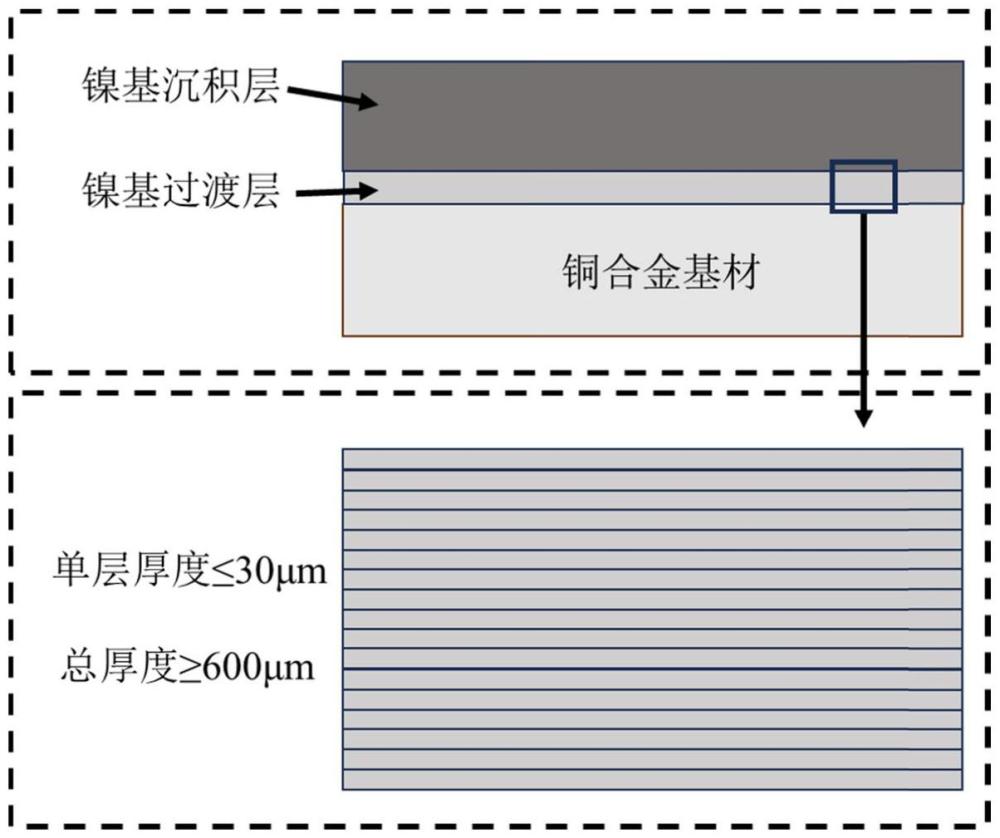

5、步骤二、在过渡层表面进行激光定向能量沉积,制备多层镍基合金沉积层,得到铜镍合金双金属构件。

6、作为本发明的一个实施方案,步骤一中,选区激光熔化前,对铜基材表面进行预处理。预处理目的使表面光洁,无油污。

7、进一步地,所述预处理包括:对铜基材表面机加工和砂纸打磨,并采用酒精清洗。

8、作为本发明的一个实施方案,步骤一中,所述铜合金包括铜铬锆合金。

9、作为本发明的一个实施方案,步骤一中,选区激光熔化的激光功率为130-150w,光斑直径为80-100μm。

10、作为本发明的一个实施方案,步骤一中,选区激光熔化的打印参数包括:扫描速度为750-1000mm/s,层间旋转角设定为67°,点间距60-100μm。

11、作为本发明的一个实施方案,步骤一中,选区激光熔化在氧气浓度低于500ppm下,通入保护气体进行;所述保护气体包括氩气、氮气、氦气中的一种。

12、作为本发明的一个实施方案,步骤一中,选区激光熔化选用的气雾化球形镍基合金粉末的粒径为15μm-53μm。

13、作为本发明的一个实施方案,步骤一中,多层镍基合金过渡层的单层厚度不大于30μm,总厚度不低于600μm。

14、作为本发明的一个实施方案,步骤二中,激光定向能量沉积前,对过渡层表面进行预处理。

15、进一步地,所述预处理包括:使用金相砂纸对过渡层表面进行打磨,并对表面进行无水乙醇清洗吹干。

16、作为本发明的一个实施方案,步骤二中,激光定向能量沉积采用的气雾化球形镍基合金粉末的粒径为45μm-105μm。

17、作为本发明的一个实施方案,步骤二中,激光定向能量沉积的参数包括:激光功率为2500-3000w,扫描速率为20-25mm/s,送粉速度为8-14g/min,搭接率为55%,光斑直径为3mm。

18、作为本发明的一个实施方案,步骤二中,沉积层的第一层热影响区的宽度不高于过渡层总厚度。目的是为了使高热输入的激光直接沉积过程对基材影响最小化。

19、相较于直接沉积镍基合金的方式,引入光斑尺寸更小的选区激光熔化的方式先制备过渡层可以实现热输入的有效利用,其本质是通过将过渡层区域细分,通过尺寸更小、能量密度更高的光斑对已经铺展于基体表面的镍基合金粉末进行多层多道熔化制备,实现热输入的精确控制,而不会有较多额外的热输入作用于铜合金基材,使其发生回复软化。通过这种方式制备一定厚度的过渡层,也有助于提高后续沉积层的吸收率,减少后续沉积过程对基材的热影响。

20、与现有技术相比,本发明具有如下有益效果:

21、1、本发明创造性采用选区激光熔化的方式,在铜基体表面预铺ni基合金粉末层,利用ni基合金粉末吸收率较高(反射率低)的特性来接收热量输入代替铜合金接收热量输入,提高了热量利用率,从而降低热输入,解决了铜合金反射率较高问题;同时利用选区激光熔化具有尺寸更小、能量密度更高的光斑这一特性,对粒径更为细小的镍基合金粉末进行多层多道熔化,设计形成多层结构的镍基合金过渡层,由于每一单层过渡层的厚度较低,其所需热输入较低,实现热输入的精确控制,使得在较低热输入下(130-150w激光功率范围内),即可实现对ni基合金和铜基体的熔化及两者冶金结合,而不会有较多额外的热输入作用于铜合金基材,使其发生回复软化。

22、2、本发明通过恰到好处的热输入控制也成功避免了过渡层内部因热输入过低可能存在的气孔、裂纹、未熔合等缺陷,大大改善了铜合金-镍基合金双金属构件的强度,提高了其服役可靠性,有助于实现该类双金属结构的高品质制造。

23、3、本发明通过在铜合金表面通过引入镍基合金过渡层的方式,不仅有效降低了作用在铜合金基材上的热输入,改善了铜合金基材热影响区的软化行为,而且实现了界面良好的冶金结合,且并未观察到明显裂纹、未熔合等缺陷,获得了高质量的铜合金-镍基合金双金属材料。

技术特征:1.一种降低铜镍合金双金属构件铜侧基材热影响区软化的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤一中,所述铜合金包括铜铬锆合金。

3.根据权利要求1所述的方法,其特征在于,步骤一中,选区激光熔化的激光功率为130-150w,光斑直径为80-100μm。

4.根据权利要求1所述的方法,其特征在于,步骤一中,选区激光熔化的打印参数包括:扫描速度为750-1000mm/s,层间旋转角设定为67°,点间距60-100μm。

5.根据权利要求1所述的方法,其特征在于,步骤一中,选区激光熔化在氧气浓度低于500ppm下,通入保护气体进行;所述保护气体包括氩气、氮气、氦气中的一种。

6.根据权利要求1所述的方法,其特征在于,步骤一中,选区激光熔化选用的气雾化球形镍基合金粉末的粒径为15μm-53μm。

7.根据权利要求1所述的方法,其特征在于,步骤一中,多层镍基合金过渡层的单层厚度不大于30μm,总厚度不低于600μm。

8.根据权利要求1所述的方法,其特征在于,步骤二中,激光定向能量沉积采用的气雾化球形镍基合金粉末的粒径为45μm-105μm。

9.根据权利要求1所述的方法,其特征在于,步骤二中,激光定向能量沉积的参数包括:激光功率为2500-3000w,扫描速率为20-25mm/s,送粉速度为8-14g/min,搭接率为55%,光斑直径为3mm。

10.一种如权利要求1-9中任一项所述方法制备得到的铜镍合金双金属构件。

技术总结本发明公开了一种抑制铜镍合金双金属构件铜基材热影响区软化的方法,针对激光定向能量沉积过程中铜基材因受热软化所导致的铜合金/镍基合金接头强度较低的问题,通过创造性采用选区激光熔化的方式引入过渡层,有效抑制了激光定向能量沉积制备过程中铜基材热影响区的软化行为。所述方法包括以下步骤:步骤1,采用选区激光熔化的方法,在铜合金的表面制备多层镍基合金过渡层,单层厚度不大于30μm,总厚度不低于600μm;步骤2,采用激光定向能量沉积的方法在过渡层表面制备多层沉积层,其中第一层沉积层的热影响区宽度不高于过渡层层厚。采用本发明的方法,可有效抑制铜‑镍双金属构件的软化行为,提高了铜合金‑镍基合金双金属构件的强度。技术研发人员:王亚琦,芦凤桂,崔海超,邵晨东,梁骞,陈晓晖受保护的技术使用者:上海交通大学技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。