一种LCD用G6代线一体式铝靶材组件的喷砂方法与流程

- 国知局

- 2024-08-22 15:02:42

本发明涉及靶材加工,具体涉及一种lcd用g6代线一体式铝靶材组件的喷砂方法。

背景技术:

1、靶材是半导体制造中非常重要的材料,主要用于制备薄膜,广泛应用于集成电路、平板显示、太阳能电池、记录媒体、智能玻璃等领域。lcd(液晶显示器)靶材是用于制造液晶显示器件的关键材料之一,主要用于薄膜晶体管阵列的制作。在lcd的生产过程中,靶材通过溅射工艺沉积形成电极和其它功能层。靶材组件包括靶材和背板,lcd靶材组件一般包括g4.5代线一体型组件、g5代线一体型组件、g6代线一体型组件、g8.5代线一体型组件等,其中g6代线一体型组件的长度约为2200mm,宽度约为1700mm。

2、在靶材进行溅射之前,需要进行喷砂处理,以使得靶材获得较好的机械性能。通常,喷砂处理需要对靶材组件中除靶材本身的区域进行喷砂,比如背板的部分区域。其目的主要包括以下几个方面:(1)增加喷砂区域的表面粗糙度,提高与熔射膜层之间的粘附力,防止在长时间溅射过程中膜层的脱落;(2)去除表面的杂质和氧化物,从而改善靶材的机械性能;(3)去除靶材加工过程中可能会产生的毛刺,避免在溅射过程中引起电弧。在喷砂过程中,只需针对喷砂区域进行喷砂,靶材的溅射面需要保护起来,使其避免受喷砂的影响,以使得靶材在喷砂的过程中不会报废。

3、例如,cn213532231u中公开了一种靶材表面喷砂保护装置,所述靶材表面喷砂保护装置包括靶材上表面保护层、靶材侧面保护板和至少2个靶材侧面夹具;所述靶材上表面保护层完全覆盖于待喷砂靶材的上表面;所述靶材侧面保护板沿所述待喷砂靶材的边缘方向闭合设置,所述靶材侧面保护板的横截面呈“l”型,一面与所述靶材上表面保护层相接触,另一面与所述待喷砂靶材的侧面相接触;所述靶材侧面夹具为n型夹具,竖直方向上与两侧的所述靶材侧面保护板相接触。但是,该装置的结构和使用比较复杂,加工效率不高。

4、因此,提供一种适用于lcd用g6代线一体式铝靶材组件的喷砂方法,是目前需要解决的技术问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种lcd用g6代线一体式铝靶材组件的喷砂方法,与现有技术相比,本发明提供的喷砂方法采用一体成型的遮蔽治具能够有效防止喷砂介质的入侵,保护靶材的溅射面避免受到喷砂损伤,提高良品率,保证喷砂面的表面粗糙度达到要求。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种lcd用g6代线一体式铝靶材组件的喷砂方法,所述喷砂方法包括以下步骤:

4、(1)采用遮蔽治具对g6代线一体式铝靶材组件的非喷砂面进行遮蔽处理,得到预处理靶材组件;

5、所述遮蔽治具包括一体成型的治具盖板,所述治具盖板包括顶板和侧壁,所述治具盖板覆盖在靶材组件的非喷砂面上,且治具盖板的内表面与靶材组件的非喷砂面贴合;

6、(2)将步骤(1)得到的所述预处理靶材组件的喷砂面依次进行第一喷砂处理和第二喷砂处理,然后将遮蔽治具去除,将靶材组件依次进行清洗和干燥,得到喷砂后的g6代线一体式铝靶材组件。

7、本发明提供的喷砂方法,一方面通过采用一体成型的遮蔽治具,能够更好地密封保护靶材的非喷砂区域,防止喷砂介质的入侵,保护靶材的溅射面不受喷砂影响,提高产品的良品率,另一方面通过采用第一喷砂处理和第二喷砂处理的组合工艺,能够提高喷砂效率,保证喷砂面的表面粗糙度达到要求。

8、优选地,步骤(1)所述g6代线一体式铝靶材组件的厚度为10-30mm,例如可以是10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm或30mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,步骤(1)所述治具盖板与靶材组件的配合间隙为0-0.05mm,例如可以是0mm、0.01mm、0.02mm、0.03mm、0.04mm或0.05mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、本发明中,通过优选控制治具盖板与靶材组件的配合间隙,能够进一步避免砂粒进入靶材和遮蔽治具之间,进一步提高产品的良品率。

11、优选地,步骤(1)所述治具盖板的材质包括轻质金属板或轻质金属合金中的任意一种,例如可以是铝合金。

12、优选地,步骤(1)所述遮蔽处理后将治具盖板的侧壁边缘贴覆电工胶带。

13、优选地,所述电工胶带至少贴覆两层,例如可以是两层、三层或四层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(2)所述第一喷砂处理所用的砂粒包括白刚玉。

15、优选地,所述第一喷砂处理所用砂粒的平均粒径为100-150μm,例如可以是100μm、102μm、105μm、108μm、120μm、122μm、125μm、128μm、130μm、132μm、135μm、138μm、140μm、142μm、145μm或148μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述第一喷砂处理的压力为7-8mpa,例如可以是7mpa、7.2mpa、7.4mpa、7.6mpa、7.8mpa或8mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、本发明中,通过优选控制第一喷砂处理所用砂粒的平均粒径和压力在特定范围,能够进一步提高喷砂处理的效率。

18、优选地,所述第一喷砂处理的时间为1-2min,例如可以是1min、1.2min、1.4min、1.6min、1.8min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,步骤(2)所述第二喷砂处理所用的砂粒包括白刚玉。

20、优选地,所述第二喷砂处理所用砂粒的平均粒径为80-100μm,例如可以是80μm、82μm、84μm、86μm、88μm、90μm、92μm、94μm、96μm、98μm或100μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、优选地,所述第二喷砂处理的压力为5-6mpa,例如可以是5mpa、5.1mpa、5.2mpa、5.3mpa、5.4mpa、5.5mpa、5.6mpa、5.7mpa、5.8mpa、5.9mpa或6mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、本发明中,通过优选控制第二喷砂处理所用砂粒的平均粒径和压力在特定范围,能够进一步使喷砂面的表面粗糙度达到要求,提高吸附反溅射物的能力。

23、优选地,所述第二喷砂处理的时间为1-2min,例如可以是1min、1.2min、1.4min、1.6min、1.8min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,步骤(2)所述清洗包括依次进行的冲洗和超声波清洗。

25、优选地,所述冲洗采用的洗液包括纯水。

26、优选地,所述冲洗的时间为1-3min,例如可以是1min、1.2min、1.4min、1.6min、1.8min、2min、2.2min、2.4min、2.6min、2.8min或3min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、优选地,所述超声波清洗的功率为1-2kw,例如可以是1kw、1.2kw、1.4kw、1.6kw、1.8kw或2kw,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,所述超声波清洗的频率为15-20khz,例如可以是15khz、16khz、17khz、18khz、19khz或20khz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,所述超声波清洗的时间为1-3min,例如可以是1min、1.2min、1.4min、1.6min、1.8min、2min、2.2min、2.4min、2.6min、2.8min或3min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、作为本发明的优选技术方案,所述喷砂方法包括以下步骤:

31、(1)采用遮蔽治具对g6代线一体式铝靶材组件的非喷砂面进行遮蔽处理,所述遮蔽治具包括一体成型的治具盖板,所述治具盖板包括顶板和侧壁,所述治具盖板覆盖在靶材组件的非喷砂面上,且治具盖板的内表面与靶材组件的非喷砂面贴合,所述治具盖板与靶材组件的配合间隙为0-0.05mm,所述治具盖板的材质包括轻质金属板或轻质金属合金中的任意一种,然后将治具盖板的侧壁边缘贴覆至少两层电工胶带,得到预处理靶材组件;

32、(2)将步骤(1)得到的所述预处理靶材组件的喷砂面采用平均粒径为100-150μm的白刚玉砂粒在压力为7-8mpa的条件下进行第一喷砂处理1-2min,然后采用平均粒径为80-100μm的白刚玉砂粒在压力为5-6mpa的条件下进行第二喷砂处理1-2min,然后去除遮蔽治具,采用纯水将靶材组件冲洗1-3min,之后在功率为1-2kw,频率为15-20khz的条件下超声波清洗1-3min,再在温度为50-60℃的条件下干燥1-2h,得到喷砂后的g6代线一体式铝靶材组件。

33、相对于现有技术,本发明具有以下有益效果:

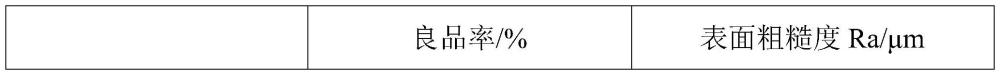

34、本发明提供的喷砂方法一方面通过采用一体成型的遮蔽治具,能够更好地密封保护靶材的非喷砂区域,防止喷砂介质的入侵,保护靶材的溅射面不受喷砂影响,提高产品的良品率,另一方面通过采用第一喷砂处理和第二喷砂处理的组合工艺,能够提高喷砂效率,保证喷砂面的表面粗糙度达到要求。本发明提供的喷砂方法能够将产品的良品率提高至82%以上,在较优条件下能够提高至96%以上。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280902.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表