一种阀座内孔内壁精加工加工装置的制作方法

- 国知局

- 2024-08-22 15:02:25

本发明涉及阀座加工,更具体地说,涉及一种阀座内孔内壁精加工加工装置。

背景技术:

1、阀座是阀门中的一个关键部件,它位于阀体的内部,与阀芯(或称为阀瓣、闸板等)相配合,用于控制流体(如液体、气体或蒸汽)的流动。阀座的主要功能是确保阀门的密封性能,防止流体在阀门关闭时泄漏。阀座通常设计为与阀芯紧密配合的形状,可以是平面、圆锥形、球形或其他特殊形状。当阀芯关闭时,它会与阀座紧密贴合,形成一个密封面,阻止流体通过。在阀门的设计和制造过程中,阀座的形状、尺寸和材料选择都需要经过精心设计和严格测试,以确保阀门的性能和可靠性。

2、然而,在当前的阀门制造过程中,针对阀座内壁及内孔的加工和打磨面临一些技术挑战。现有的加工装置往往无法适应阀座内壁复杂的几何形状和尺寸变化,特别是在处理内壁和内孔时,现有的机械加工工具难以达到理想的加工效果;鉴于以上问题,目前针对阀座内壁和内孔的加工和打磨主要依赖于手动方式。操作工人需要使用专业的打磨工具,在阀座内壁上进行逐一打磨,以确保其达到精度要求。然而,手动打磨存在以下缺点:加工效率低下:手动打磨需要花费大量时间和人力,特别是对于大批量的阀座生产来说,这种加工方式难以满足生产需求。加工质量不稳定:由于人为操作的不确定性,手动打磨的加工质量难以保持一致,可能导致部分阀座无法满足精度要求。工人劳动强度大:手动打磨需要工人长时间保持高度集中的注意力,对工人的体力和精力都是一种极大的考验。

3、因此,开发一种能够适应阀座内壁复杂形状和尺寸变化、满足多种加工需求的高效、自动化的精加工装置,对于提高阀门制造行业的生产效率和加工质量具有重要意义。鉴于此,我们提出一种阀座内孔内壁精加工加工装置。

技术实现思路

1、本发明的目的在于提供一种阀座内孔内壁精加工加工装置,以解决现有加工装置加工阀座效率低的技术问题。

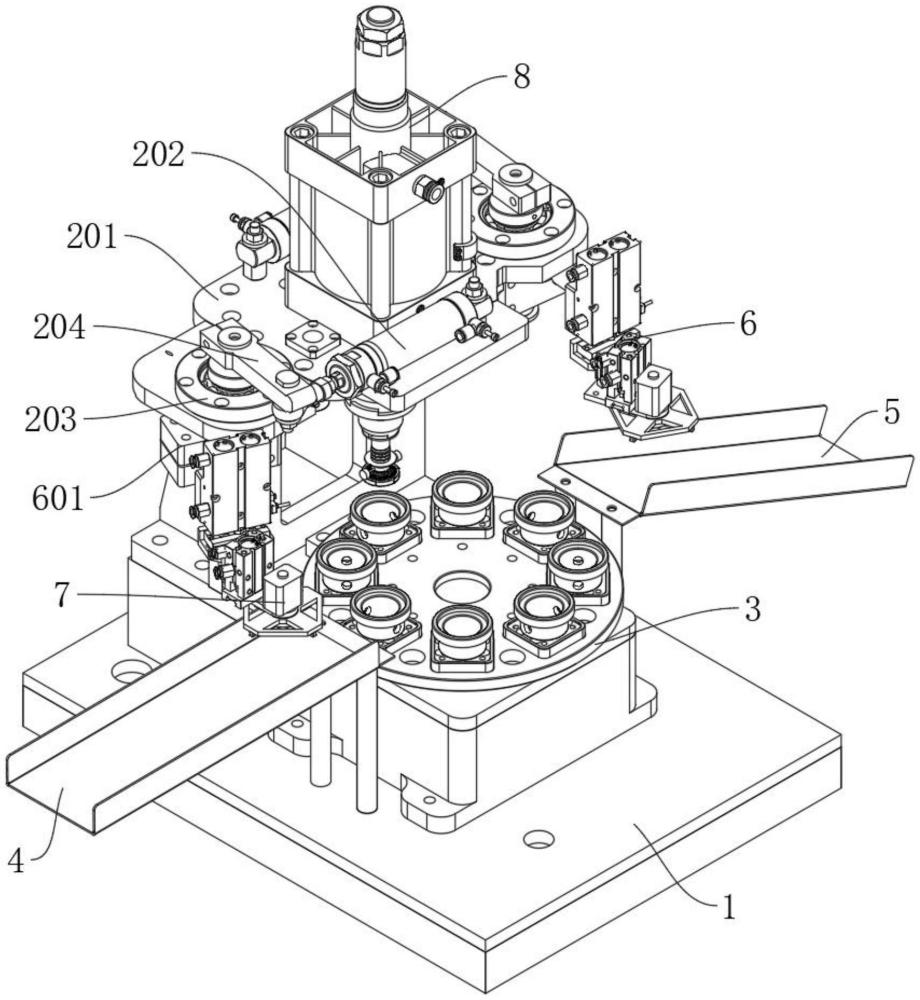

2、为解决上述技术问题,本发明提供如下技术方案:一种阀座内孔内壁精加工加工装置,包括底座,所述底座顶端设有搬运机构,所述底座顶端靠近所述搬运机构一侧设有旋转机构,所述底座顶端靠近所述旋转机构一端设有上料板,所述底座顶端远离所述靠近所述旋转机构另一端设有下料板,所述搬运机构靠近所述上料板及所述下料板上方的位置吊装有升降机构,所述升降机构上吊装有撑取机构,所述搬运机构上靠近所述旋转机构上方的位置还设有打磨机构;所述打磨机构包括气缸c、减速电机b、连接杆、调节组件、内孔打磨件及内壁打磨件,所述气缸c设于所述搬运机构上,所述减速电机b连接于所述气缸c底部输出端,所述连接杆连接于所述减速电机b底部输出端,所述内壁打磨件连接于所述连接杆底端,所述调节组件设于所述内壁打磨件上,所述内孔打磨件设于所述内壁打磨件上;所述内壁打磨件包括底盘、外环、内环、穿插槽、齿条、第一打磨块、滑轮、内齿环及齿轮a,所述底盘连接于所述连接杆底端,所述外环设于所述底盘上,所述内环设于所述底盘上,所述穿插槽呈环形等间距开设于所述外环及内环上,所述齿条活动插设于所述穿插槽上,所述第一打磨块连接于所述齿条外端,所述滑轮呈环形等间距布置于所述外环上,所述内齿环转动通过所述滑轮转动连接于所述外环上,所述齿轮a呈环形等间距布置于所述底盘上,所述齿轮a与内齿环及所述齿条啮合连接。

3、优选地,所述搬运机构包括支撑架、气缸a、旋转轴承及旋转臂,所述支撑架设于所述底座顶端靠近所述旋转机构一侧的位置,所述气缸a对称设于所述支撑架顶端的位置,所述旋转轴承对称转动设于所述支撑架顶端,所述旋转臂一端连接于所述气缸a输出端,所述旋转臂另一端连接于所述旋转轴承顶端,所述升降机构连接于所述旋转轴承底端,所述打磨机构设于所述支撑架顶端靠近两个所述旋转轴承之间的位置。

4、优选地,所述旋转机构包括减速电机a、承托盘及承载座,所述减速电机a设于所述底座靠近所述支撑架一侧的位置,所述承托盘转动连接于所述减速电机a输出端,所述承载座呈环形等间距布置于所述承托盘上,所述承载座设于所述承托盘上靠近所述打磨机构下方的位置。

5、优选地,所述升降机构包括安装块、安装板、气缸b及伺服电机a,所述安装块连接于所述旋转轴承底端,所述安装板连接于所述安装块上,所述气缸b设于所述安装板靠近所述安装块一端,所述伺服电机a连接于所述安装板远离所述安装块一端,所述撑取机构吊装于所述安装板底端靠近所述伺服电机a下方的位置。

6、优选地,所述撑取机构包括吊装架、驱动盘、滑轨、滑块、撑取块,所述吊装架连接于所述安装板底端靠近所述伺服电机a下方的位置,所述驱动盘连接于所述吊装架上,所述滑轨呈环形等间距连接于所述吊装架底端,所述滑块滑动连接于所述滑轨上,所述撑取块一端连接于所述滑块上,所述撑取块另一端活动连接于所述驱动盘。

7、优选地,所述吊装架上开设有中心孔,所述驱动盘转动连接于所述中心孔上,所述驱动盘上开设有曲线槽,所述撑取块靠近所述驱动盘一端设有滑杆,所述滑杆滑动连接于所述曲线槽上,所述伺服电机a输出端连接于所述驱动盘上。

8、优选地,所述调节组件包括齿轮b、伺服电机b及驱动齿轮,所述齿轮b连接于所述齿轮a顶端,所述伺服电机b连接于所述齿轮b顶端,所述驱动齿轮转动连接于所述内环顶端,所述齿轮b与所述驱动齿轮啮合连接。

9、优选地,所述内孔打磨件包括支撑环、旋转盘、连接块、弧槽、通孔、移动杆、活动杆及第二打磨块,所述支撑环设于所述底盘上,所述旋转盘转动连接于所述支撑环顶端,所述连接块一端连接于所述旋转盘底端,所述连接块另一端连接于所述驱动齿轮内壁上,所述弧槽对称开设于所述旋转盘上,所述通孔对称开设于所述支撑环上,所述移动杆滑动连接于所述弧槽上,所述活动杆活动插设于所述通孔上,所述活动杆内端连接于所述移动杆底端,所述第二打磨块连接于所述活动杆外端。

10、本发明还提供一种阀座内孔内壁精加工加工装置的加工方法,包括以下步骤:

11、s1、定位操作;

12、驱动气缸a冲程带动使得旋转臂带动旋转轴承实现旋转,旋转轴承转动使得升降机构的气缸b转动至上料板上的阀座正上方,气缸b冲程使得伺服电机a及撑取机构实现下降;

13、s2、内撑拿取操作;

14、驱动伺服电机a带动驱动盘转动,驱动盘转动使得曲线槽转动,曲线槽使得滑杆及撑取块移动,撑取块带动滑块在滑轨上滑动,使得撑取块在阀座内孔上实现撑开固定;

15、s3、上料操作;

16、驱动气缸a回程带动使得旋转臂带动旋转轴承实现旋转,旋转轴承转动使得升降机构的气缸b转动至承托盘的承载座上方,气缸b冲程使得伺服电机a及撑取机构实现下降,再次驱动伺服电机a带动驱动盘反转,驱动盘转动使得曲线槽转动,曲线槽使得滑杆及撑取块移动,撑取块带动滑块在滑轨上滑动,使得撑取块在阀座内孔上实现收缩,使得阀座放置在承载座上;

17、s4、旋转操作;

18、驱动减速电机a转动使得承托盘转动,承托盘带动承载座及阀座旋转至打磨机构正下方的位置;

19、s5、打磨操作;

20、根据需要打磨阀座的内壁或内孔选择适应的打磨状态;

21、s5.1、若需要打磨阀座的内壁,驱动伺服电机b转动使得齿轮b及齿轮a转动,齿轮a与内齿环啮合使得内齿环通过滑轮在外环顶端槽内转动,内齿环驱动若干个齿轮a同步转动,齿轮a与齿条啮合使得齿条在外环及内环的穿插槽上向外侧滑动伸出,使得齿条带动第一打磨块实现扩大,用于打磨阀座顶端孔径较大的内壁;

22、s5.2、若需要打磨阀座的内孔,驱动伺服电机b转动使得齿轮b转动时,齿轮b与驱动齿轮啮合使得驱动齿轮反转,驱动齿轮转动通过连接块带动顶端的旋转盘在支撑环上转动,旋转盘转动使得对称开设的两个弧槽转动,弧槽的限位使得移动杆带动活动杆及第二打磨块在通孔上活动穿插,实现对第二打磨块的收缩,用于打磨阀座内壁上的内孔;

23、s6、下料操作;

24、驱动减速电机a转动使得承托盘转动,承托盘带动承载座及精加工后的阀座旋转至下料板一侧的位置;驱动气缸a冲程带动使得旋转臂带动旋转轴承实现旋转,旋转轴承转动使得升降机构的气缸b转动至精加工后的阀座正上方的位置;气缸b冲程使得伺服电机a及撑取机构实现下降,驱动伺服电机a带动驱动盘转动,驱动盘转动使得曲线槽转动,曲线槽使得滑杆及撑取块移动,撑取块带动滑块在滑轨上滑动,使得撑取块在阀座内孔上实现撑开固定;驱动气缸a回程带动使得旋转臂带动旋转轴承实现旋转,旋转轴承转动使得升降机构的气缸b转动至下料板上方,气缸b冲程使得伺服电机a及撑取机构实现下降,再次驱动伺服电机a带动驱动盘反转,驱动盘转动使得曲线槽转动,曲线槽使得滑杆及撑取块移动,撑取块带动滑块在滑轨上滑动,使得撑取块在阀座内孔上实现收缩,使得加工后的阀座放置在下料板上。

25、与现有技术相比,本发明的有益效果是:

26、1、本发明通过对现有的阀座加工装置的结构进行改进,通过在底座上设置旋转机构,在旋转机构两侧设置上料板及下料板,再通过搬运机构将待加工的阀座通过撑取机构从上料板上布置在旋转机构上,旋转机构转动使得阀座转动至打磨机构底端,通过打磨机构的调节组件使其调节成内壁打磨状态或内孔打磨两种精加工状态,相较于现有的加工装置或人工打磨,本发明可以高效的一次性完成内壁或内孔的打磨,大大提高了生产效率,且适应不同尺寸和形状的阀座内壁加工需求,具有较强的适应性和灵活性,有利于实际生产。

27、2、本发明通过在安装板底端靠近所述伺服电机a下方的位置设置吊装架,在吊装架上开设有中心孔,在中心孔上转动连接有驱动盘,驱动盘环形等间距开设有四个曲线槽,吊装架底端相对驱动盘外侧的位置还环形等间距设置有四组滑轨、滑块及撑取块,撑取块的内端连接有滑杆,滑杆活动插设在曲线槽上,当需要拿取阀座时,驱动伺服电机a带动驱动盘转动,驱动盘转动使得曲线槽转动,曲线槽使得滑杆及撑取块移动,撑取块带动滑块在滑轨上滑动,使得撑取块实现撑开或收缩,实现对阀座的搬运,本发明内撑拿取的结构相较传统的抓取具有较为精准的定位效果,相较更为稳定且利于精准放置,且撑取块内侧还可套设柔性橡胶套使得撑取块在内撑拿取时保护性较好,解决传统抓取易损伤工件表面的问题,提高定位效果的同时进一步提升效率。

28、3、本发明通过在齿轮a顶端设置齿轮b,齿轮b顶端设置伺服电机b,驱动伺服电机b转动使得齿轮b及齿轮a转动,齿轮a与内齿环啮合使得内齿环通过滑轮在外环顶端槽内转动,内齿环驱动若干个齿轮a同步转动,齿轮a与齿条啮合使得齿条在外环及内环的穿插槽上向外侧滑动伸出,使得齿条带动第一打磨块实现扩大,用于打磨阀座顶端孔径较大的内壁,本发明使得第一打磨块具有灵活变化打磨尺寸的效果,适应不同尺寸和形状的阀座内孔加工需求,具有较强的适应性和灵活性,进一步优化阀座精加工效率。

29、4、本发明通过在底盘上设置支撑环,在支撑环上转动设置旋转盘,当驱动伺服电机b转动使得齿轮b转动时,齿轮b与驱动齿轮啮合使得驱动齿轮反转,驱动齿轮转动通过连接块带动顶端的旋转盘在支撑环上转动,旋转盘转动使得对称开设的两个弧槽转动,弧槽的限位使得移动杆带动活动杆及第二打磨块在通孔上活动穿插,在第一打磨块展开时实现对第二打磨块的收缩,在第一打磨块收缩时实现对第二打磨块的展开,本发明相较现有的阀座打磨装置通过精确控制内壁打磨或内孔打磨过程,不仅能够获得高尺寸精度、高几何形状精度和低表面粗糙度,且具有高效率的精加工处理。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280885.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。