低界面热阻金刚石/激光晶体复合材料及其室温键合方法和应用

- 国知局

- 2024-09-14 14:30:28

本发明属于晶体键合,具体涉及一种低界面热阻金刚石/激光晶体复合材料及其室温键合方法和应用。

背景技术:

1、钛宝石是在α-al2o3基质(蓝宝石)中掺杂ti3+而形成的单晶材料,属于三方晶系,掺入的ti3+通过取代al3+而进入氧八面体的中心位置。钛宝石具有优良的理化特性与光学性质,包括:高熔点,高硬度,耐腐蚀;高机械强度和热导率,抗热冲击性能良好;大峰值功率增益,高激光损伤阈值;宽吸收谱带与发射谱带,这些优异的理化特性与光学性质使得钛宝石成为超快和可调谐激光系统的主要增益介质。目前,以钛宝石为增益介质的固体激光器正朝着更高平均功率、更大脉冲能量、更高重复频率的方向发展。随着泵浦功率不断增大,钛宝石晶体热负荷也越来越大,热量若不能及时导出,能量转换效率将迅速降低,温度梯度将引起严重的热透镜效应,使光束质量劣化,甚至导致晶体破裂。

2、金刚石主要依靠声子传热,其极高的原子填充密度和晶格振动极小的非谐效应是其高热导率的主要原因。金刚石单晶热导率高达2200w·m-1·k-1是常用激光晶体掺钕钇铝石榴石的200倍、钛宝石的近80倍,是固体激光器常用导热材料铟的27倍、铜的5倍。因此,金刚石是高功率固体激光器最理想的热管理材料。金刚石用作散热材料近年来发展迅速。固体激光器热管理中,金刚石的主要作用有:(1)晶体热量可以沿金刚石厚度方向迅速传导至冷却系统;(2)由于晶体泵浦产热区小于晶体尺寸,铜热沉或直接水冷在横向上容易造成温度分布不均,而金刚石可以使热量沿横向迅速传播,使横向冷却更均匀,降低晶体横向温度梯度,这对光束质量的提高至关重要。

3、金刚石应用于钛宝石激光器的关键在于如何将金刚石与钛宝石晶体有效地结合在一起,并且其结合面要具有低的界面热阻和过渡层材料热阻。现有技术主要有:(1)将金刚石的抛光面直接与钛宝石的抛光面物理贴合;(2)通过铟或有机胶将金刚石与钛宝石焊接或粘合在一起;(3)将金刚石与钛宝石直接键合。然而这些技术存在如下问题。(1)直接物理贴合后,界面上存在大量的空腔,有效接触面积小,截面热阻大。(2)铟热导率远低于金刚石,胶的热导率更低(~1.3w·m-1·k-1)[ieee j.quantum electron.,2014,50(3):133-140.],焊接或粘结层厚度一般>4μm[j.appl.phys.,2006,100(1):013104.],因此会在晶体与金刚石之间形成导热屏障,使金刚石的高导热性能不能充分发挥。例如在碟片激光器中,掺镱钇铝石榴石晶体通过有机胶粘在金刚石上,虽然已实现单碟片万瓦级连续输出,但受限于界面热阻等问题,实际输出功率仅为理论值的1%[j.opt.soc.am.b,2009,26(1):26-35.]。(3)虽然可以通过直接键合的方法将金刚石与激光晶体连接,但键合对金刚石和晶体表面加工要求很高,表面平整度要求<λ/10,表面粗糙度要求<1nm[opt.express,2017,25(19),22797-22804.],常规加工技术难以满足要求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种低界面热阻金刚石/激光晶体复合材料,该方法能够有效提升金刚石/激光晶体键合的成功率,具有键合强度高、界面热阻小的特点,可应用于激光晶体激光器的高效热管理。

2、为实现上述目的,本发明采用的技术方案如下:

3、第一方面,本发明提供一种金刚石/激光晶体复合材料,包括键合在一起的金刚石导热层、氧化铝中间层和激光晶体基质层;所述中间层厚度为5nm-20nm,位于导热层和基质层中间。中间层厚度为5nm-20nm时,金刚石与激光晶体间的界面热阻更小且键合强度更高。

4、作为举例,所述激光晶体为钛宝石、掺钕钇铝石榴石或掺钕钒酸钇。

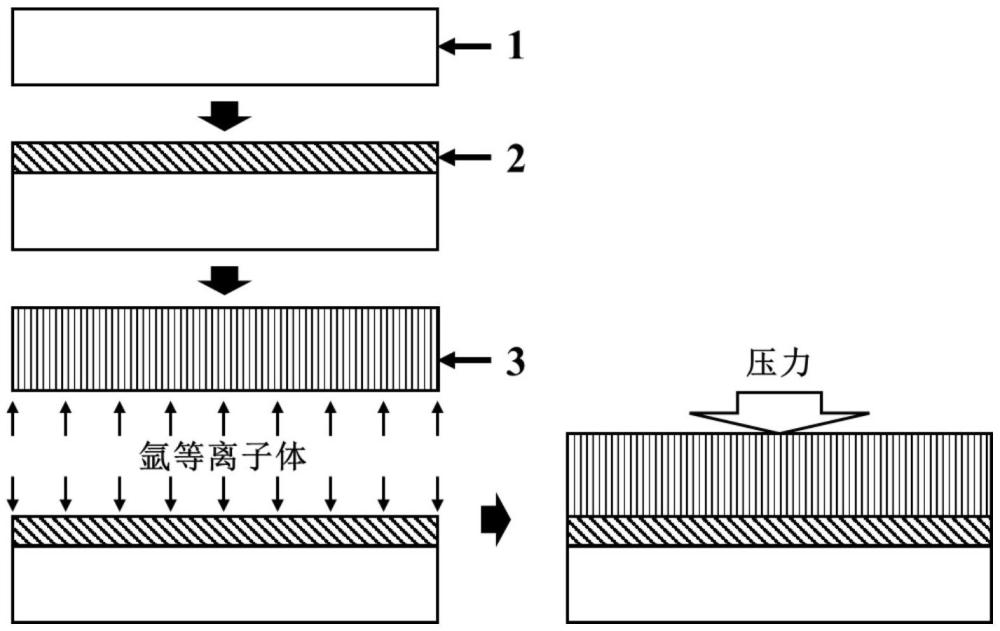

5、第二方面,本发明提供上述复合材料的室温键合方法,包括以下步骤:

6、步骤1:对金刚石和激光晶体表面进行抛光;

7、步骤2:使用磁控溅射在抛光后的金刚石表面沉积一层氧化铝中间层;

8、步骤3:对制备了中间层的金刚石进行退火;

9、步骤4:采用等离子体刻蚀对中间层和激光晶体表面进行活化;

10、步骤5:将活化后的中间层与激光晶体贴合,并在真空环境下进行室温键合。

11、优选地,步骤1中所述的金刚石和激光晶体在抛光后均满足:粗糙度≤0.7nm,平整度≤1μm。

12、优选地,步骤2中所述的中间层在沉积前采用氩等离子体对金刚石表面进行活化处理,处理时间为10-30s。在该优选方案下,更容易去除金刚石表面吸附的氧原子,增强金刚石的表面能,提升氧化铝对金刚石的浸润性,从而更利于中间层与金刚石间的结合。

13、优选地,步骤2中所述的磁控溅射过程使用的靶材为铝靶或氧化铝靶。

14、优选地,步骤2中所述的氧化铝中间层制备条件具体包括:采用射频磁控溅射,射频功率20-100w,腔体压力0.5-2pa,氩气流量20-80sccm,氧气流量0-1sccm,沉积时间为5-30min。在该优选方案下,制备的氧化铝中间层的粗糙度更低,且结晶质量更高。

15、优选地,步骤3中所述的退火过程在流动惰性气体氛围下进行,具体条件包括:退火温度1200-1600℃,退火时间2-5h。优选方案可有效降低氧化铝中间层的内应力,提升中间层的结晶质量,有利于提升键合强度和界面热导。

16、优选地,步骤4中所述的活化过程采用氩气电感耦合等离子体刻蚀,具体条件包括:基座功率100-500w,线圈功率200-600w,腔体压力0.2-1pa,氩气流量10-50sccm,处理时间30-60s。该优选方案可有效清洁键合面,并保持键合面较低的粗糙度和平整度,从而提升键合成功率。

17、优选地,步骤5所述的室温键合条件包括:环境真空度低于1×10-5pa,温度为室温,压力在20s升至0.1-1gpa且施加于键合样品上方,键合时间为30-90s。

18、第三方面,本发明提供上述的复合材料或采用上述的室温键和方法制备的低界面热阻金刚石/激光晶体复合材料在固体激光装置上的应用。

19、本发明的方法金刚石/钛宝石复合材料键合成功率≥90%,键合强度≥5mpa,且可推广至多种激光晶体材料与金刚石间的键合,如金刚石/掺钕钇铝石榴石、金刚石/掺钕钒酸钇等。本方法能够有效提升金刚石激光晶体键合的成功率,增强键合强度,降低二者间的界面热阻,并能显著提升激光晶体的激光性能。

20、本发明的技术效果如下:

21、1)采用特定厚度的氧化铝作为中间层,可以有效提升金刚石与激光晶体间的键合强度,此外与采用多层金属作为中间层的方案相比,氧化铝中间层主要依靠声子传热,且与金刚石间的高频声子态密度重叠更大,避免了声子/电子耦合传热过程中的界面散射,界面热传导具有明显优势;

22、2)键合过程在常温下进行,有效避免了由于材料热失配所造成的热应力,显著提升了键合强度,同时避免了传统高温键合引起的材料翘曲问题;

23、3)氧化铝中间层具有一定的可变形性,可以实现降低金刚石与激光晶体,特别是与钛宝石键合所需的金刚石表面加工难度;

24、4)本发明可以显著提升钛宝石晶体的热学性能,相对于无金刚石键合的晶体,采用本发明所述技术制备的金刚石/钛宝石复合材料作为增益介质,可以显著提高钛宝石激光器的光束质量、最大输出功率,降低激光器的热退偏。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294448.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表