用于双极板表面的能够降低界面接触电阻的多层涂层及其制备方法与流程

- 国知局

- 2024-09-05 14:23:22

本发明实施例涉及燃料电池金属双极板涂层,具体涉及用于双极板表面的能够降低界面接触电阻的多层涂层及其制备方法。

背景技术:

1、金属双极板技术,是氢能燃料电池制造业中的重要技术,同时,双极板作为燃料电池最关键(占60~80%比重)的构成部件之一,直接决定燃料电池堆输出功率和使用寿命等核心性能。双极板技术对推动我国汽车产业转型和燃料电池产业发展,具有非常重要的战略意义。当下双极板材料包括石墨双极板、复合材料双极板和金属双极板三大类别。其中,金属双极板具有典型的高导电性、加工性和可成型性的材料优势,以及低廉的制造成本和多功能的制造工艺的市场优势。与石墨双极板和复合材料双极板相比,金属双极板具有更高的强度、韧性和抗冲击能力,其优异的力学性能使得制造更薄的双极板成为可能,是目前双极市场应用中的优选材料。然而,金属双极板在燃料电池环境中具有不稳定性,因为在电池酸性环境中,金属腐蚀行为会导致质子交换膜离子传输效率下降,而且在金属表面形成的钝化膜极易导致界面接触电阻的升高,从而使燃料电池性能下降。所以,金属双极板的高耐蚀高导电性的严苛需求,成为氢能燃料电池高技术产业化发展面临的关键难题。

2、采用真空镀膜技术是解决上述问题的有效技术手段,采用真空镀膜技术制备的高密度非晶碳膜,它不仅继承了石墨的绝大部分导电能力和耐腐蚀性优势,又能充分利用不锈钢本身优异的导电和力学性能,而且对于保持板材形状尺寸精度具有天然优势,可实现金属双极板的高导电高耐蚀的有效防护。但是非晶碳膜涂层由于内部的贯穿柱状结构和微观孔洞为腐蚀离子提供快速扩散通道,使涂层耐蚀性下降,而且,在磁控溅射或电弧制备的a—c涂层时,涂层往往具备较高的残余应力,而在高温腐蚀的环境下涂层应力释放会造成膜基脱落。所以目前双极板涂层经常采用金属氮化物的多层结构涂层来进行防护,此类涂层有三方面优势,第一:多层结构间歇性打断涂层内部贯穿柱状结构,减缓或阻碍了腐蚀离子向基体延伸,提高了涂层的耐蚀性;第二,金属氮化物与不锈钢基体具有良好的结合强度,使双极板涂层服役可靠性显著提升。第三,对于贵金属涂层而言,此类涂层体系成本较低,可靠性强,利于产业化推广。然而,此类多层涂层多属于由不同组成元素构建的多层界面涂层体系,其界面两侧由于元素成分和晶格的差异,会导致界面的接触电阻进一步提升,所以这种结构虽然能提升涂层的耐蚀性和结合强度,但是不可避免的引发了接触电阻的提升,从而使双极板涂层的综合性能下降;与此同时,在氮化物涂层自身压应力以及界面应力的双重作用下,易诱发子层界面间的界面应力失效。所以,对于双极板金属氮化物多层涂层而言,需要在保持多层界面赋予的高耐蚀性的同时,进一步降低由于非共格和半共格的晶体界面所引发的接触电阻性能的下降,并缓解因界面引发的界面应力失效问题,这是保双极板涂层发挥防护作用的重要前提,同时此问题也是其它多层涂层体系在双极板中应用的技术难点。

3、因此,针对多层涂层界面的接触电阻问题,提供一种具有降低界面接触电阻的多层结构涂层,并利用此类结构应对涂层内应力过大的问题是本发明亟需解决的问题。

技术实现思路

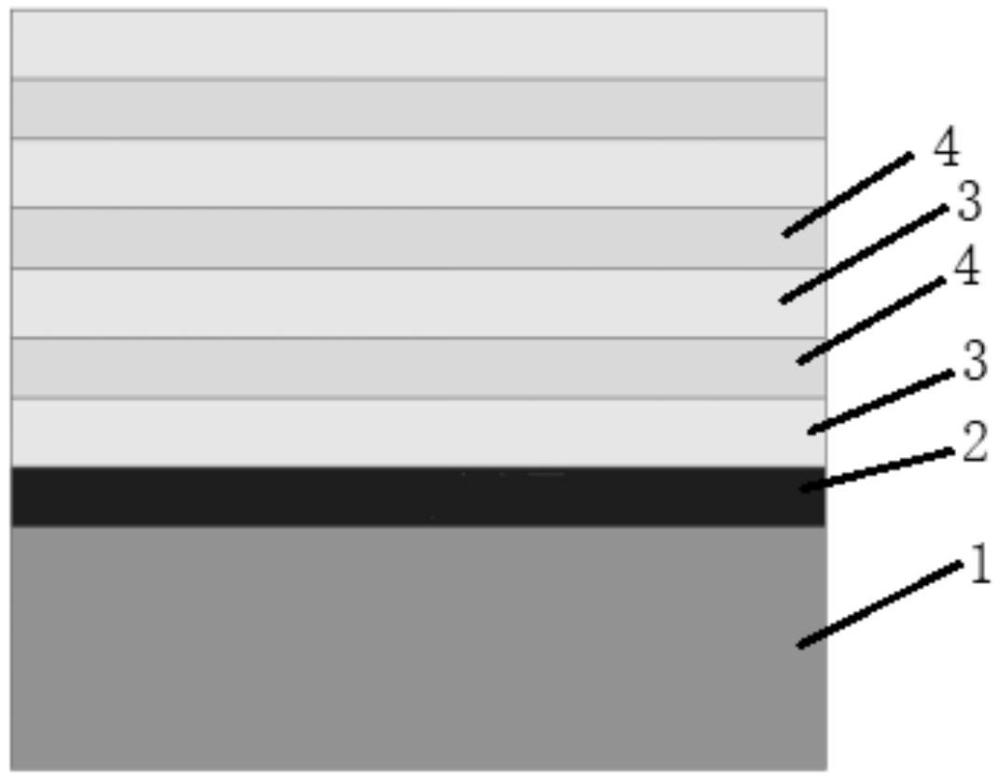

1、为此,本发明实施例提供一种用于双极板表面的能够降低界面接触电阻的多层涂层及其制备方法,通过在双极板基体表面先设置x-xn过渡层,而后再进一步设置由相同元素沉积形成的具有“高致密层/透明界面/应力释放层/”的xn交替层组,再进一步多次沉积上述xn交替层组,从而最大程度地降低涂层内部的残余应力和接触电阻,以及层间的晶格差异程度,提高涂层的界面可靠性。

2、为了实现上述目的,本发明的实施方式提供如下技术方案:

3、在本发明实施例的一个方面,提供了一种用于双极板表面的能够降低界面接触电阻的多层涂层,包括位于双极板基体表面的x-xn过渡层,以及在所述x-xn过渡层表面顺次叠合设置的至少一组xn交替层组;且,

4、每组所述xn交替层组包括靠近所述x-xn过渡层的第一xn层,以及远离所述x-xn过渡层的第二xn层;

5、所述第一xn层的硬度小于所述第二xn层的硬度;

6、且x选自氮化后能够形成陶瓷结构的金属元素。

7、作为本发明的一种优选方案,所述xn交替层组为4组~8组。

8、作为本发明的一种优选方案,远离所述x-xn过渡层的一组所述xn交替层组的表面还沉积有一层第一xn层。

9、作为本发明的一种优选方案,每组所述xn交替层组中,所述第一xn层的厚度与所述第二xn层的厚度的比值为3:1~1:1。

10、作为本发明的一种优选方案,所述x-xn过渡层中,xn的含量自靠近所述双极板基体的一侧至远离所述双极板基体的一侧逐渐增加。

11、作为本发明的一种优选方案,优选地,x选自ti或cr。

12、在本发明实施例的另一个方面,还提供了一种用于双极板表面的能够降低界面接触电阻的多层涂层的制备方法,包括:

13、s100、双极板基体的预处理:将双极板基体清洗后烘干,完成双极板基体的预处理;

14、s200、x-xn过渡层的制备:在惰性气体存在的环境下,调节环境中的压力至第一预设值,采用x靶在双极板基体表面沉积x,而后通入氮气,继续沉积xn,形成为x-xn过渡层;

15、s300、第一xn层的制备:通入惰性气体和氮气,至环境中惰性气体和氮气的的分压比达到第二预设值,采用x靶在双极板基体表面沉积第一xn层;

16、s400、第二xn层的制备:在加热环境下,采用x靶在双极板基体表面沉积第二xn层;

17、s500、重复步骤s300和步骤s400至少一次,在双极板基体表面制得能够降低界面接触电阻的多层涂层。

18、作为本发明的一种优选方案,步骤s100中,在烘干处理后,还包括对双极板基体进行辉光清洗,所述辉光清洗具体包括:

19、s101、抽真空至环境中的压力不大于5×10-3pa;

20、s102、向环境中通入惰性气体至环境中的压力为1pa~1.5pa后,通过调节偏压电源的参数,向双极板基体提供负偏压,对双极板基体进行辉光清洗。

21、作为本发明的一种优选方案,步骤s102中,偏压电源的调节参数为:电压值为-800v~-1200v,频率为20khz~100khz,占空比为40%~90%。

22、作为本发明的一种优选方案,辉光清洗的时间为20min~40min。

23、作为本发明的一种优选方案,步骤s200-步骤s400中的沉积过程中,对x靶的处理为采用注入能量的方式对x靶进行轰击。

24、作为本发明的一种优选方案,对x靶的处理采用高功率脉冲磁控溅射技术。

25、作为本发明的一种优选方案,步骤s200中,第一预设值为0.3pa~0.5pa,且沉积时间为15min~25min。

26、作为本发明的一种优选方案,步骤s200中的沉积过程具体包括:

27、s201、溅射x靶在双极板基体表面沉积x;

28、s202、在继续溅射x靶的同时通入氮气,使氮气的含量以递增的方式升至分压为0.1pa~0.15pa,在双极板基体表面沉积xn。

29、作为本发明的一种优选方案,步骤s200中的沉积过程具体包括:采用高功率脉冲磁控溅射电源对x靶进行溅射,同时向双极板基体施加负偏压;且,

30、高功率脉冲磁控溅射电源的工作参数为:电压为-600v~-750v,频率为80hz~150hz,脉宽为100μs~180μs;

31、用于向双极板基体施加负偏压的脉冲偏压电源的工作参数为:电压为-50v~-270v,频率为20khz~100khz,占空比为40%~90%。

32、作为本发明的一种优选方案,步骤s300中,第二预设值为0.3~0.5,且沉积时间为10min~15min。

33、作为本发明的一种优选方案,步骤s300中的沉积过程具体包括:采用高功率脉冲磁控溅射电源对x靶进行溅射,同时向双极板基体施加负偏压;且,

34、高功率脉冲磁控溅射电源的工作参数为:电压为600v~750v,频率为80hz~150hz,脉宽为100μs~180μs;

35、用于向双极板基体施加负偏压的脉冲偏压电源的工作参数为:电压为-50v~100v,频率为20khz~100khz,占空比为40%~90%。

36、作为本发明的一种优选方案,步骤s400中,还包括通过惰性气体调节环境中的压力为0.3pa~0.5pa,且沉积时间为10min~15min。需要说明的是,在步骤s400中,通入惰性气体是在不释放前述通入的惰性气体和氮气(包括但不限于例如步骤s300中通入的惰性气体和氮气)的情况下,进一步向其中通入惰性气体来对环境中的压力进行调节。

37、作为本发明的一种优选方案,步骤s400中的沉积过程具体包括:采用高功率脉冲磁控溅射电源对x靶进行溅射,同时向双极板基体施加负偏压;且,

38、高功率脉冲磁控溅射电源的工作参数为:电压为750v~850v,频率为80hz~150hz,脉宽为100μs~180μs;

39、用于向双极板基体施加负偏压的脉冲偏压电源的工作参数为:电压为-150v~270v,频率为20khz~100khz,占空比为40%~90%。

40、本发明的实施方式具有如下优点:

41、1)梯度地制备纯金属x向xn的过渡层,提高膜基结合力,并在此基础上进一步交替循环制备高硬度xn层和低硬度xn层,从而大大降低涂层内部的残余应力和接触电阻,延长了涂层的使用寿命和耐蚀极限;

42、2)通过相同元素组成的“高致密层/透明界面/应力释放层/”结构,最大程度的降低层间的晶格差异程度,提高涂层的界面可靠性,避免涂层的界面失效。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286148.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表