一种新型复合板成型工艺的制作方法

- 国知局

- 2024-09-14 14:32:57

本发明涉及复合板生产,具体是涉及一种新型复合板成型工艺。

背景技术:

1、复合板是一种由两层或多层材料组合而成的板材。复合板具有高强度、轻质、耐腐蚀、耐磨损、绝缘性能好等特点,被广泛应用于航空航天、汽车、建筑、体育器材等领域。复合板的制作工艺和材料组合可以根据不同的需求进行调整,以满足特定的功能要求。

2、传统的复合板成型工艺步骤是:si、通过第一放板机将原木面板放置到直线输送机上,直线输送机将放置的原木面板限位输送;s2、原木面板输送时从第一铺料装置的下方经过,第一铺料装置会将第一融合料平铺到原木面板;s3、第一融合料平铺完毕,直线输送机会继续带动原木面板和第一融合料移动到第二放板机在将隔板放置到第一融合料的上层,隔板放置完毕后;s4、直线输送机继续移动使隔板移动到第二铺料装置的下方,第二铺料装置再将第二融合料平铺到隔板和辅助匀料装置上;s5、第二融合料平铺完毕,直线输送机继续移动使第二融合料移动到第三放板机下方时,第三放板机在将原木面板铺设在第二融合料上,最后再输送到热压机中进行热压成型。

3、上述工艺步骤在生产时,通过第一铺料装置和第二铺料装置进行铺料时,会存在无法保证板材上融合料铺设的均匀性,尤其是板材边缘的融合料,板材边缘的融合料铺设不均匀在热压成型后,板材边缘的融合料堆积密度不够,会造成空腔间隙,影响复合板材产品质量。

技术实现思路

1、针对上述问题,提供一种新型复合板成型工艺,通过辅助匀料装置可有效的保证铺料的均匀性,提高产品质量。

2、为解决现有技术问题,本发明提供一种新型复合板成型工艺,包括以下步骤:

3、s1、先将原木打碎和锯沫融合搅拌,添加一定比例的粘合剂,通过搅拌装置搅拌至均匀,再将混合好的融合料放置到多个铺料装置中;

4、s2、通过第一放板机将裁切好的原木面板放置到直线输送机上,直线输送机将放置的原木面板限位输送到辅助匀料装置的正下方;

5、s3、辅助匀料装置的工作端下压,辅助匀料装置会与原木面板的顶部贴合抵触,直线输送机带动原木面板继续移动,原木面板移动时辅助匀料装置会同步移动;

6、s4、原木面板和辅助匀料装置从第一铺料装置的下方经过时,第一铺料装置会将第一融合料平铺到原木面板和辅助匀料装置上,辅助匀料装置会对第一融合料进行震动,通过震动使平铺的第一融合料进行均匀分布,减小第一融合料之间的间隙;

7、s5、第一融合料平铺完毕,原木面板和辅助匀料装置随直线输送机继续移动到第二放板机位置时,辅助匀料装置的工作端则会上升脱离原木面板和第一融合料,第二放板机在将隔板放置到第一融合料的上层,隔板放置完毕后,辅助匀料装置的工作端下压,辅助匀料装置会与隔板的顶部贴合抵触;

8、s6、直线输送机继续移动使隔板和辅助匀料装置的顶部从第二铺料装置的下方经过时,第二铺料装置再将第二融合料平铺到隔板和辅助匀料装置上,辅助匀料装置会对第二融合料进行震动,通过震动使平铺的第一融合料进行均匀分布;

9、s7、辅助匀料装置移动到第三放板机时,辅助匀料装置则会与隔板和第二层融进行分离,第三放板机在将原木面板铺设在第二融合料上;

10、s8、直线输送机再将堆叠好的板材和融合料输送到热压机中,热压机对堆叠好的板材和融合料进行过热压,使堆叠的板材形成多层复合板;

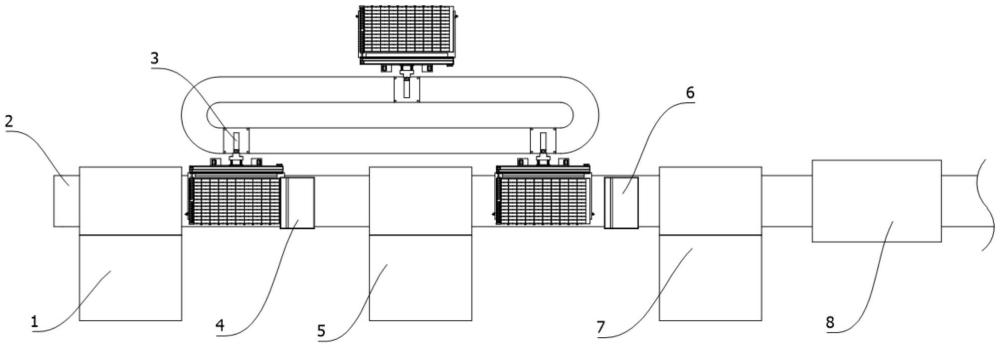

11、其中在步骤s2至s7中所述的辅助匀料装置包括链板输送机、匀料框架、震动连接架和升降按压装置;

12、匀料框架设置在直线输送机的上方;

13、震动连接架与匀料框架可拆卸连接,震动连接架用于传输震动力;

14、升降按压装置与震动连接架连接,升降按压装置用于升降调节匀料框架和震动连接架的高度;

15、链板输送机设置在直线输送机的旁侧,链板输送机与升降按压装置连接,链板输送机用于带动匀料框架、震动连接架和升降按压装置循环移动。

16、优选的,匀料框的内部设有若干个分隔物料的匀料分隔条,匀料分隔条上设有若干安装卡槽,匀料分隔条上还安装有若干调节卡条。

17、优选的,调节卡条与匀料分隔条可拆卸连接,调节卡条上设有若干与安装卡槽一一对应的对接卡槽,调节卡条的侧部设有卡接机构,卡接机构用于稳定固定调节卡条。

18、优选的,震动连接架上设有多个卡接滑轨,卡接滑轨上均设有限位卡扣,震动连接架扇还安装有震动器。

19、优选的,限位卡扣包括安装在卡接滑轨上弹性活动的伸缩卡接块,伸缩卡接块的一侧设有引导斜角,伸缩卡接块远离引导斜角的一侧设有抵触平面。

20、优选的,辅助匀料装置还包括安装在震动连接架上的移动匀料装置,移动匀料装置包括移动输送机,移动输送机的移动端安装有匀料具。

21、优选的,匀料具呈v形板状,匀料具的底部与匀料框架的顶部平齐。

22、优选的,匀料具包括安装在移动输送机活动端上的移动转轴,移动转轴上安装有转动匀料的匀料轮,匀料轮横向设置在匀料框架的顶部。

23、优选的,匀料轮的外侧设有双向螺旋叶片,双向螺旋叶片向匀料轮两端螺旋转动延伸。

24、优选的,升降按压装置包括安装在链板输送机上的限位推压轨,限位推压轨上安装有缓冲连接架,缓冲连接架与震动连接架连接。

25、本发明相比较于现有技术的有益效果是:

26、通过直线输送机将原木面板限位输送到匀料框架的正下方,升降按压装置则会推动匀料框架和震动连接架进行下压运动,使匀料框架的底部与原木面板表面贴合,直线输送机带动原木面板继续移动,同时链板输送机会带动匀料框架、震动连接架和升降按压架与原木面板进行同步移动,使匀料框架始终保持在原木面板的上方,原木面板和匀料框架从第一铺料装置的下方经过时,第一铺料装置会将第一融合料平铺到原木面板和匀料框架上,同时震动连接架发出震动,震动连接架会带动匀料框架进行同步震动,匀料框架震动会使堆积的第一融合料进行震动扩散分配,通过震动使平铺的方式可有效的确保原木面板边缘位置的第一融合料也能均匀平铺,通过上述铺料方式可有效的提高平铺料的均匀性,即可有效的提高板材热压成型的质量。

技术特征:1.一种新型复合板成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种新型复合板成型工艺,其特征在于,匀料框的内部设有若干个分隔物料的匀料分隔条(321),匀料分隔条(321)上设有若干安装卡槽(322),匀料分隔条(321)上还安装有若干调节卡条(323)。

3.根据权利要求2所述的一种新型复合板成型工艺,其特征在于,调节卡条(323)与匀料分隔条(321)可拆卸连接,调节卡条(323)上设有若干与安装卡槽(322)一一对应的对接卡槽(3231),调节卡条(323)的侧部设有卡接机构,卡接机构用于稳定固定调节卡条(323)。

4.根据权利要求2所述的一种新型复合板成型工艺,其特征在于,震动连接架(33)上设有多个卡接滑轨(331),卡接滑轨(331)上均设有限位卡扣(333),震动连接架(33)上还安装有震动器(332)。

5.根据权利要求4所述的一种新型复合板成型工艺,其特征在于,限位卡扣(333)包括安装在卡接滑轨(331)上弹性活动的伸缩卡接块(3331),伸缩卡接块(3331)的一侧设有引导斜角,伸缩卡接块(3331)远离引导斜角的一侧设有抵触平面。

6.根据权利要求1所述的一种新型复合板成型工艺,其特征在于,辅助匀料装置(3)还包括安装在震动连接架(33)上的移动匀料装置(34),移动匀料装置(34)包括移动输送机(341),移动输送机(341)的移动端安装有匀料具(342)。

7.根据权利要求6所述的一种新型复合板成型工艺,其特征在于,匀料具(342)呈v形板状,匀料具(342)的底部与匀料框架(32)的顶部平齐。

8.根据权利要求6所述的一种新型复合板成型工艺,其特征在于,匀料具(342)包括安装在移动输送机(341)活动端上的移动转轴(3421),移动转轴(3421)上安装有转动匀料的匀料轮(3424),匀料轮(3424)横向设置在匀料框架(32)的顶部。

9.根据权利要求8所述的一种新型复合板成型工艺,其特征在于,匀料轮(3424)的外侧设有双向螺旋叶片(3425),双向螺旋叶片(3425)向匀料轮(3424)两端螺旋转动延伸。

10.根据权利要求1所述的一种新型复合板成型工艺,其特征在于,升降按压装置(35)包括安装在链板输送机(31)上的限位推压轨(353),限位推压轨(353)上安装有缓冲连接架(352),缓冲连接架(352)与震动连接架(33)连接。

技术总结本发明涉及复合板生产技术领域,具体是涉及一种新型复合板成型工艺,包括以下步骤:S1、原木打碎与锯沫混合,添加粘合剂搅拌,S2、裁切好的原木面板放置在输送机上,S3、辅助匀料装置下压与原木面板贴合,同步移动,S4、第一铺料装置铺设第一融合料,辅助匀料装置震动使其均匀,S5、将隔板放置到第一融合料和辅助匀料装置之间,S6、第二铺料装置铺设第二融合料,同样辅助匀料装置震动均匀,S7、辅助匀料装置脱离,第三放板机添加原木面板,S8、堆叠好的板材和融合料进入热压机,热压形成多层复合板,本发明有效保证铺料的均匀性,提高产品质量。技术研发人员:杜庚佾,杜鹏受保护的技术使用者:唐山市开宏新材料有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。