工艺炉温度的智能控制方法及工艺炉的智能控温系统

- 国知局

- 2024-09-14 15:02:32

本发明属于温度自动控制,具体涉及工艺炉温度的智能控制方法及工艺炉的智能控温系统。

背景技术:

1、泛半导体工艺制造中氧化、镀膜等环节常通过热工装备的电气自控实现,温度是其中关键参数之一。随着新器件新工艺的发展,对产品圆片尺寸的增大以及对膜厚均匀性的要求越来越高,对控温精度的要求越来越高。

2、实际应用过程中,由于设备在工艺结束时需要打开反应腔室取片,热工装备腔室内的温度必然下降,产品进出炉的过程中会对腔室内的温度造成一定的影响,尤其是炉口到炉尾各温区温度必然会发生改变,形成温差梯度。由于加热装置采用串级控制,但传感器为在腔室内各温段单点测温的方式,无法测量整个热场,因此在少数情况下会因为局部温度不均而导致最终的工艺良率不达标。同时,导致下一次工艺时需要进行长时间的升温及等待较长时间实现温度均匀,严重影响生产效率,且各个温区加热过程中会相互影响,导致控温精度差。当工艺结束后,加热装置会存在长时间的空置,加热停止,温度持续降低。当再次工艺时,因为加热装置的温度控制具有非线性、时变性、滞后性等特点,所以会放缓升温速率而追求温度的稳定性,在恒温工程中用较长的时间,严重影响产能。

3、采用大功率快速升温,有利于缩短工艺时间,但是腔室内温度响应是一个惯性系统,传统pid调节存在较大温度超调,严重影响产品良率。采用缓慢升温,有利于温度精度的把控,但是工艺时间大大增加,严重影响生产效率。

4、随着技术的发展对于以泛半导体工艺制造的管式、链式(板式)的掺杂和镀膜良率提出了更高要求,要求在不损坏设备与负载的前提上,以调整热场、缩短工艺过程控制时间为基础为出发点,结合加热炉的工艺过程工程需求,将所需要的一个产品进行控制输出,不仅要求工艺时间短,还对控温精度的要求越来越高。为了满足需求,目前存在有以下两种技术方案。

5、现有技术cn112284152a公开了一种用于工艺炉的集成温控装置及集成温控方法,所述工艺炉内设有多个温区,所述集成温控装置包括主控装置以及多个pid控制装置,所有pid控制装置均与主控装置电连接,所述pid控制装置与所述温区数量相同且一一匹配,用于对各个温区进行温控;所述pid控制装置包括:高精度温度传感器,设于所述温区中,用于采集所述温区的实际温度;第一pid控制器,与所述高精度温度传感器电连接,用于根据所述温区的实际温度、所述温区的设定温度两者来输出所述温区的温控信号;以及加热器控制装置,与所述第一pid控制器电连接,用于根据所述温控信号来控制所述温区中的加热器工作。通过上述设置,可解决目前工艺炉中温控精度差、炉气均匀性差等一系列炉温温控问题。该现有技术然能提高温度的准确性,但是它需要高精度温度传感器,将工艺炉分为n个温区,则需要n个高精度温度传感器,成本高。由于各个温区之间相互影响炉内温度均衡慢,导致工艺时间过长,影响产能。

6、现有技术cn111158235a公开了一种基于改进型pid控制算法的温度控制方法及装置,首先设定被控对象目标温度,并获取被控对象实际温度;根据所述被控对象实际温度与被控对象目标温度的误差,采用pid控制算法得出温度源输出功率;然后设定温度源温度上限、温度源温度下限,并获取温度源温度;根据所述温度源温度与设定的温度源温度上限、温度源温度下限的关系,对所述pid控制算法得出的温度源输出功率进行补偿;最后根据补偿后的温度源输出功率数据调节温度源的最终输出功率。该现有技术存在温度误差范围比较大的问题,该算法还存在超温问题只要存在温差它就会不停的加热,一直加热至设定温度值才会停止加热,但是工艺炉腔室内温度响应是一个惯性系统,当它停止加热时,腔室内温度还是会继续短暂上升,这导致炉内温度存在较大温度超调,对于对温度要求较高的产品,一旦温度过高将会对产品造成不良影响。

7、综上所述,现有的技术虽然一定程度上能提高工艺过程的性能、效率,但是存在成本增加、温度超调等问题,随着新器件新工艺的发展,对温度精度的要求越来越高,目前的技术方案没办法应对市场的刚需。

8、为此,本发明提出一种新的工艺炉温度的智能控制方法及工艺炉的智能控温系统。

技术实现思路

1、为了解决技术问题:如何避免pid参数的频繁调整,缩短再次工艺的回温时间,提高生产效率。

2、本发明提供如下技术方案:

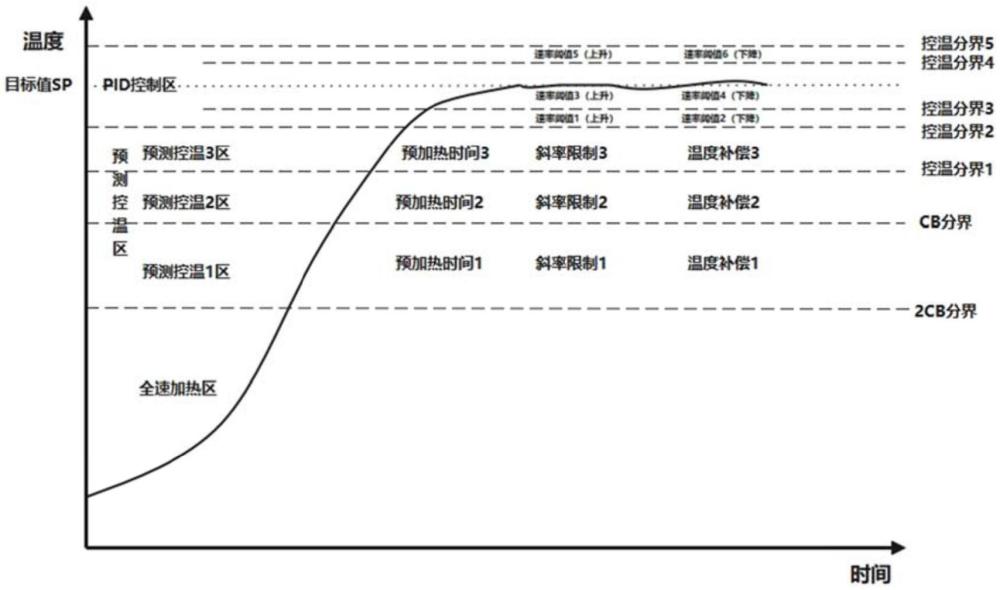

3、一种工艺炉温度的智能控制方法,将工艺炉腔体内部划分为多个温区,计算整定参数,结合腔体内温度升温过程,将温区分为全速加热区、预测控温区和pid控温区;包括如下步骤:

4、步骤s1、初始时,冷炉时,工艺炉开始100%输出功率全速加热;

5、步骤s2、计算预测控温区需要加热的时长和加热后所达到的温度;

6、步骤s3、根据加热后升温速率是否达到设定的阈值,以及加热时间及加热后温度是否与预期符合,进行温度补偿,继续加热;或在预加热时间点关闭输出功率,停止加热;

7、步骤s4、重新100%输出功率持续加热;

8、步骤s5、重复步骤s3、步骤s4,使腔体内温度曲线按照预测进入pid控温区范围内,最终接近所设目标温度值;

9、步骤s6、采取预热补偿自控方法,进行升温至所设目标温度值。

10、进一步地,整定参数包括最大升温速率vkm、最大降温速率vkc、温度回调值、迟滞时长和温度保护值,通过这些整定参数来对预测控温区的温度曲线计算分析,当实际温度曲线与预测温度曲线不一致时,通过整定参数来调整温度曲线,使得温度曲线能按预期达到理想点位。

11、进一步地,步骤s2中,在预测控温区进行加热后等待,等待时间与迟滞时长相关,等待时间内用于观察加热后升温速率是否达到设定的阈值,加热时间及加热后温度是否与预期符合,如果未达到则对其温度补偿,继续加热;如果会超温则同样等待和迟滞时长相关的一段时间结合当前速率再次是否加热进行判断,保证在预测控温区腔体内温度曲线与预测温度曲线走势一致,通过预测,在其预加热时间点关闭输出功率。

12、进一步地,步骤s6为,根据不同的工况设定温度上下限对应的温度阈值tmac与温度谷值tlow,设备的信息系统在未做工艺的情况下持续在线读取外热偶的实时测量温度,当温度测量值低于温度谷值时工作升温,当温度升至阈值时停止升温,通过外环单回路控制实现。

13、进一步地,外环单回路控制的pid控制算法模型为

14、

15、pout表示输出;k表示比例系数;δe表示温度偏差,即当前温度tt与设定温度ts的差值(ts-tt);ti表示积分时间常数;td表示微分时间常数。

16、进一步地,步骤s6包括以下步骤:

17、步骤s61、启动工艺炉配套的信息系统通信,通过信息系统写入工艺炉的温度阈值tmac、温度谷值tlow、设定温度ts;

18、步骤s62、设备的信息系统在未做工艺的情况下,持续在线读取外热偶的实时测量的初始温度t0,在加热装置等待空闲、无工艺制造且工艺炉的初始温度t0低于温度谷值tlow的情况下开启加热;

19、步骤s63、做外偶单回路整定,系统模拟计算得到控制所需的pid值;

20、步骤s64、温度从谷值tlow升到设定温度ts,停止加热,保温;

21、步骤s65、当温度再次跌落低于谷值tlow时,重复步骤s64;当接收到需要再次工艺的信号时,升温至温度阈值tmac;

22、步骤s66、达到温度阈值tmac,打开腔室,等待进行工艺。

23、进一步地,步骤s63的整定采用继电整定法进行整定,即通过开关功率实现温区的温度振荡。

24、进一步地,继电整定采用间隔整定的方式整定。

25、本发明还提供一种工艺炉的智能控温系统,基于上述的智能控制方法,包括正常控制模块和取代控制模块,正常控制模块基于pid控制,正常控制模块用于在工艺炉温度达到稳态情况下工作;取代控制模块基于预测控制,取代控制模块用于工艺结束后重新把新的产品送进工艺炉内加热镀膜时工作。

26、进一步地,还包括模式选择模块,模式选择模块包括加热模式、预测模式、恒温模式、进舟模式、出舟模式。

27、与现有技术相比,本发明具有如下有益效果:

28、(1)本发明利用先进pid控制技术,将预测控制与pid超驰控制技术相结合,该技术结合腔体内温度升温过程,将温度划分为全速区、预测控温区和pid控制区。通过分析预测提前停止加热,利用温度惯性靠近目标温度值,实现快速加热,减少超调的一个效果;这种技术能够有效的对温度进行预测控制,使得pid控制可以工作在很窄的温度范围内,这一特性大大强化了pid参数的温度适用范围,避免了pid参数的频繁调整,缩短加热时间,提高了生产效率。

29、(2)本发明在装载好硅基之后,满载的载片机构可以直接进入腔室做工艺。由于腔室内温度长时间在设定温度做保温处理,热场分布更均匀。当进行工艺时,可以保障受热均匀,提升良率,同时缩短工艺所需升温和恒温时间。

30、(3)本发明每次产品工艺结束后,工艺炉也可以根据进舟和恒温不同模式需求,自动切换不同的控制方式,利用超驰技术实现选择性控制,使得系统在稳态和异常情况下均能可靠、安全工作。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296741.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种超高强钛合金及其制备

下一篇

返回列表