一种固态硼氢化钠制氢气的工艺方法与流程

- 国知局

- 2024-09-14 14:59:31

本发明涉及固态硼氢化钠智能制氢气,尤其公开了一种固态硼氢化钠制氢气的工艺方法。

背景技术:

1、氢气是一种良好的化工原料,耗用氢气量最大的是合成氨,氢还可用于光导纤维生产,金属的切割焊接,氢燃料电池汽车,分布式发电等,氢是易燃气体、着火点能量很小,在空气中氢的最小着火能量仅为0.019mj,在氧气中的最小着火能量更小,仅为0.007mj。气态高压储氢是最普通和最直接的储存方式。目前中国使用水容积为40升的钢瓶在15mpa高压储存氢气。这样的钢瓶只能储存6m3标准氢气,还不到高压钢瓶重量的1%。很明显它的缺点是储氢量小,运输成本过高,同时考虑安全性原因远距离运输氢气并不是一个良好的选择,因此本发明公开了一种固态硼氢化钠制氢气的工艺方法以实现固态硼氢化钠智能制氢气解决上述问题。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种固态硼氢化钠制氢气的工艺方法。

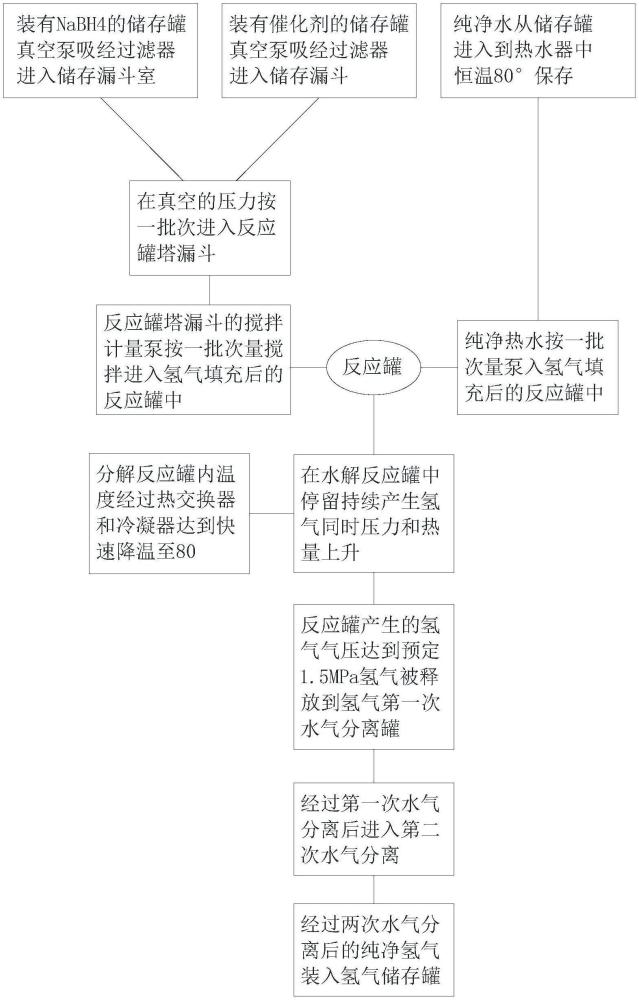

2、为实现上述目的,本发明的一种固态硼氢化钠制氢气的工艺方法,包括以下步骤:

3、将nabh4、催化剂、经由真空压力吸入反应罐;

4、对纯净水加热并恒温保存;

5、将恒温的纯净水泵入反应罐中;

6、nabh4、催化剂和水在反应罐中停留持续产生氢气同时压力和热量上升;

7、反应罐内温度经过冷却快速降温;

8、反应罐产生的氢气气压达到预定值氢气被释放至水气分离罐;

9、将纯净的氢气装入氢气存储机构。

10、优选的,nabh4、催化剂均被储存至外界存储罐中,制氢气时nabh4、催化剂经由相应的真空泵泵吸经由过滤器进入反应漏斗室,真空泵的使用可以解决nabh4和催化剂送料的过程中携带的氧气,能够杜绝在输料过程中把氧气带入到反应罐内,固体计量器可以精确控制输送到反应罐的nabh4和催化剂的流量和速度,这样的控制精度对于实现最佳反应条件和最大化氢气产量非常有益,经由过滤器将nabh4和催化剂在输送过程中的可能杂质过滤掉,可以显著提高反应物料的纯度,从而提高最终产生的氢气的质量和纯度,且使用过滤器可以避免硬颗粒等杂质进入反应系统,不仅有助于保持管道和反应罐的清洁,还可以减少设备的磨损和维护需求,延长设备的使用寿命,nabh4、催化剂需先经由真空泵泵吸至真空上料斗,过滤器装设在真空上料斗内,nabh4、催化剂存储罐与真空上料斗之间设置有球形阀用以实现人为对物料是否上料进行干预。

11、优选的,将漏斗室内的nabh4、催化剂在真空的压力和漏斗室内搅拌作用下按一批次量进入氢气填充后的反应罐中,将nabh4和催化剂在氢气已部分填充的环境中反应,可以更有效地控制和收集产生的氢气,这种技术手段实现了氢气生产过程中更高效的气体管理和利用,减少了氢气的逸散和浪费同时避免外界空气对氢气的生产造成影响,同时经由搅拌辅助下料可以有效避免因“漏斗效应”所导致的下料不畅。

12、优选的,将储存至外界存储罐中的纯净水输送至恒温加热系统中进行加热并恒温60-98度保存,通过使用恒温加热系统,可以精确控制水温,实现了水温的恒定和稳定,保证了工艺流程中所需水温的一致性,从而提高了整个系统的操作效率和产品质量,恒温系统的使用有助于减少因温度波动带来的能源浪费,因为系统只需在必要时补充热量,维持设定的温度,可以降低能源消耗,提高能源利用效率,自动化的恒温加热系统减少了人工调节温度的需求,简化了操作过程。通过自动控制系统保持恒定温度,操作人员可以更专注于其他关键操作任务,从而提高了工作效率和安全性。

13、优选的,纯净热水按一批次量经由水泵泵入氢气填充后的反应罐中,恒温加热系统与反应罐之间还设置有水流计量器用以计量水流量,通过使用水流计量器,可以准确测量进入反应罐的水的量,通过精确控制供水量和恒温加热,可以确保反应条件始终保持在最佳状态,从而提高反应的效率和安全性,安装水流计量器不仅提供了实时数据以监控流程,还允许操作人员根据需要调整水的流量,确保整个系统的灵活性和响应性,同时这种监控作用有助于及时发现任何异常情况,并采取措施优化反应过程。

14、优选的,nabh4、催化剂、纯净热水在反应罐中停留持续产生氢气同时压力和热量上升,nabh4与水的反应在催化剂的作用下迅速进行,高效地产生氢气,能够实现快速的气体生成,适用于需要大量氢气的工业应用或能源产生,随着反应的进行,产生的热量和氢气使得系统内压力和温度上升,合理的热和压力管理不仅有效防止设备损坏,还可以保证反应的稳定进行,这种方法通过直接从化学反应中获取氢气,减少了氢气存储和运输的复杂性和成本,从而提高了能源转换的整体效率。

15、优选的,分解反应罐里的温度经过热交换器、冷凝器和配合热交换器及冷凝器使用的散热器以达到快速降温至预设的反应温度,通过使用热交换器和冷凝器,可以将反应罐内部的高温热能有效地转移和释放,这种热能管理的作用实现了对反应条件的快速调整,有助于维持化学反应的稳定性和效率。通过快速降温,反应罐内的化学反应得以在最佳温度下进行,从而提高了反应的安全性和产品质量。

16、优选的,反应罐产生的氢气气压达到预定气压值时氢气被释放到氢气水气分离罐,水气分离罐包括第一水气分离罐、第二水气分离罐,第一水气分离罐、第二水气分离罐分别用于纯净氢气与水气的初次、再次分离,第一水气分离罐1用于初次分离过程,主要作用是从氢气中去除大部分的水蒸气和液态水。这一过程的技术效果是显著减少氢气中的水分含量,为进一步的纯化提供了基础;第二水气分离罐2进一步从已经初步去水的氢气中去除剩余的水分。这个步骤的技术效果是进一步提高氢气的纯度,确保氢气的质量符合后续使用或存储的标准,通过这种分级分离系统,不仅提高了氢气的整体纯度,还有效控制了水分在氢气中的含量。

17、优选的,将经过水气分离后的纯净氢气装入氢气储存罐,氢气储存罐上设置有用于检测罐内压力的气压表以便于了解氢气装存状态,将纯净氢气装入氢气储存罐,并在储存罐上设置气压表这一技术手段的作用是监控和控制氢气在储存过程中的安全性,通过安装气压表1,技术效果表现为实时监测罐内压力,确保氢气的存储压力维持在安全范围内。这种实时监控不仅帮助避免因压力过高而导致的储存罐损坏或氢气泄露,同时也提供了重要数据,便于操作人员调整储存条件或进行维护。

18、优选的,反应罐内未反应完全的氢气收集在氢气回流罐中以用于下次通入反应罐,反应罐内生成的其他副产品流经至副产品存储箱以便于回收处理,通过收集未反应尽的氢气,并在下次反应前重新通入反应罐,可以提高氢气的反应效率,减少资源浪费,这种回流系统的使用有助于降低生产成本,同时减少了因未充分利用资源而产生的环境负担,通过将副产品有效收集并储存,便于后续的回收处理,可以实现副产品的资源化利用,减少生产过程中的环境污染。同时,这也为副产品的进一步处理和利用提供了可能,有助于构建循环经济模式,增加经济效益。

19、本发明的有益效果:经由将nabh4(硼氢化钠)和催化剂直接吸入反应罐,并与加热至60-98℃的纯净水反应,能够有效地触发化学反应产生氢气,在反应过程中,由于化学反应的放热性质,温度和压力会上升,工艺中包括的快速冷却步骤可以有效地控制反应罐内的温度,防止过热引起的安全问题,温度的快速调控也有助于维持反应的稳定性和连续性,氢气在达到一定压力后被自动释放至水气分离罐,这一步骤可以去除伴随氢气产生的水蒸气和可能的杂质,确保氢气的纯度,纯净的氢气随后被存储在专用的氢气存储机构中,便于后续运输和使用,而使用固态化学物质(nabh4)作为氢气的源头,相较于传统的氢气生产方法,如蒸汽甲烷重整或电解水,具有较低的能耗和较小的环境影响,同时固态化学物质(nabh4)相较于氢气方便运输,能有效避免运输途中可能发生的危险,且制氢简单,此外此工艺避免了使用大量的电能,使其在能源消耗和环境保护方面更为优越,整个氢气生产过程中的关键参数如温度和压力都可以通过自动化系统进行精确控制,这不仅提高了生产效率,还增强了操作的安全性和便捷性。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。