一种提高螺纹钢强度及表面氧化层致密性的装置、系统及方法与流程

- 国知局

- 2024-09-14 15:05:44

本发明属于钢铁冶金中的螺纹钢,特别涉及一种提高螺纹钢强度及表面氧化层致密性的装置、系统及方法。

背景技术:

1、余热处理钢筋是对热轧钢筋进行穿水的钢筋,将热轧钢筋进行穿水冷却,在短时间内钢筋的表面温度由900℃冷却至600℃左右,穿水后钢筋芯部向钢筋表面传输热量,表面回温至800℃左右后上冷床冷却,可提高钢筋强度,减少合金加入量,但余热处理钢筋表面比普通热轧钢筋表面容易生锈,其原因可以进行如下解释:普通热轧钢筋的终轧温度一般在900℃以上,由于不经穿水处理,钢材表面被氧化生成比较厚的氧化铁皮,表层主要是四氧化三铁,氧化铁皮在冷却、收集过程中可能会有部分脱落,但一般不会被大量破坏,由于四氧化三铁常温下在空气中非常稳定,所以这层氧化铁皮包裹在钢筋表面起到保护钢筋基体不易被腐蚀的作用,所以普通热轧钢筋的表面不容易生锈。余热处理钢筋终轧后需要穿水快速冷却,穿水后的钢筋表面温度一般在600℃,在短时间内钢筋的表面温度由900℃冷却下来,由于热胀冷缩的作用,钢筋表面的氧化铁皮与钢筋基体的结合不再紧密,氧化铁皮变得相对比较疏松,与此同时,由于穿水时水的压力较大,一般不小于1.0mpa,于是在水的冲击作用下氧化铁皮发生脱落,经过穿水冷却后的钢筋,经过自回火表面温度有一定的上升,最高可以达到800℃左右,并生成一定厚度的四氧化三铁保护层,但余热处理钢筋表面后期生成的四氧化三铁保护层还是不如热轧钢筋致密,因此造成表面抗锈蚀能力差。

2、在适当的温度下,钢筋与水蒸汽反应一段时间,由于水蒸气的氧化性比氧气稍差,反应产物主要为fe3o4,而不是fe2o3,钢件表面将形成一层深黑色的氧化物(3fe+4h2o=fe3o4+4h2),其主要成分是fe3o4,并且水蒸气中的氧元素质量占比(水蒸气中氧元素质量占比94%)远高于空气中的氧元素质量占比(氧气在空气中体积占比21%),有利于大量fe3o4的生成,因此生成的这层氧化物较为致密,具有一定的耐磨性且不易脱落,但现有技术中关于水蒸气的廉价获得一直是一个很难解决的问题。专利cn 201210457049公开了提供一种用于钢材生产的矫直板以及矫直方法,该矫直板包括第一部分和在第一部分上形成的第二部分,第二部分包括在第一部分的上表面间隔一定距离地形成的多个格栅,在格栅的顶部设置有多个齿,同一格栅的相邻齿之间形成用于放置钢材的槽口,在矫直板上还形成有表面处理介质储存槽,表面处理介质储存槽由相邻的两个格栅和第一部分的上表面围成,该表面处理介质储存槽存储的表面处理介质吸收钢材冷却时散发的热量,蒸发后达到钢材的表面,改变钢材表面结构而在钢材表面生成致密防锈层。该发明在提供矫直作用的基础上,能够起到对轧件表面氧化铁皮进行改质的作用,达到防锈、提高轧件表面质量的目的,从而简化工艺,减少工序,降低成本。但由于热钢筋不与储存槽中的冷却水直接接触,热钢筋向储存槽中的冷却水传输的热量有限,水蒸气产生量少,不足以生成足够厚度的fe3o4氧化层。

技术实现思路

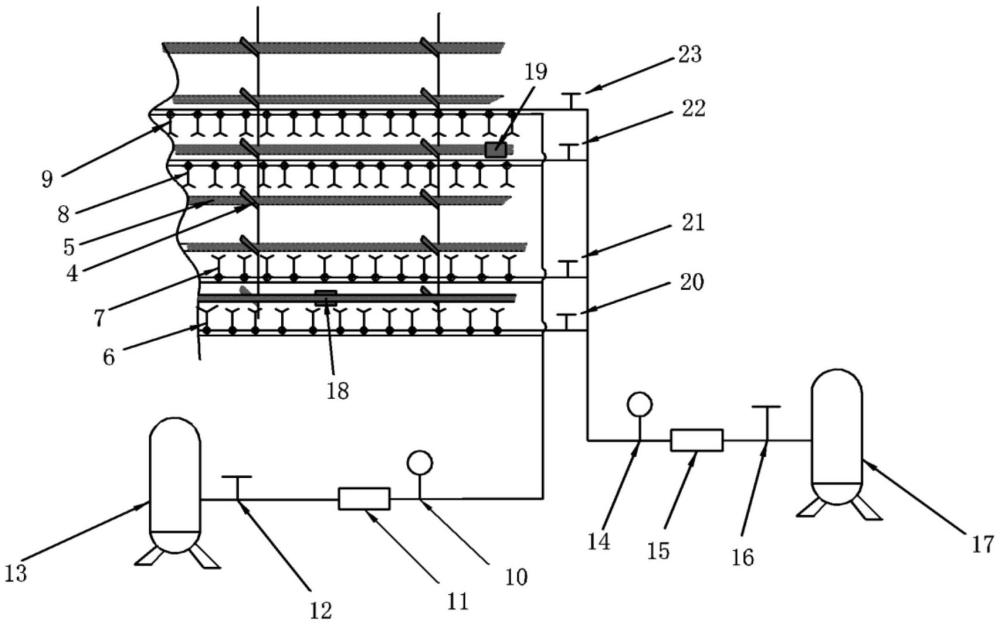

1、针对以上存在的问题,本发明提供一种提高螺纹钢强度及表面氧化层致密性的装置、系统以及方法,该装置,包括:

2、轧后轻穿水机构,用于对轧后的钢筋进行初步的轻穿水冷却,钢筋出穿水箱后钢筋表面温度为800~850℃,回温后钢筋表面温度为900~950℃;

3、垂直提升机构,用于逐层容纳和依次提升经过轧后轻穿水机构的钢筋;

4、气雾冷却机构,在垂直提升机构的每一层上均对应设置气雾冷却机构,用于对通过垂直提升机构的每层钢筋进行气雾冷却。

5、优选地,所述垂直提升机构包括沿水平方向间隔布置的若干个托升组件,托升组件位于卸钢侧和冷床之间;托升组件中装有重力感应组件;

6、所述装置还包括动力机构,用于驱动若干个托升组件以同步长及同步频的方式运行。

7、优选地,所述每层气雾冷却机构的长度与冷床长度相同,每层气雾冷却机构包括若干冷却喷嘴,气雾喷嘴对准位置均是对准提升装置中的每层钢筋。

8、本发明提供一种提高螺纹钢强度及表面氧化层致密性的系统,包括:冷却控制模块,用于控制轧后轻穿水机构,垂直提升机构和气雾冷却机构;

9、冷却控制模块包括测温单元、流量计、压力表、气动调节阀和冷却水量计算模块;

10、测温模块包括对进垂直提升机构的钢筋表面进行测温、气雾冷却结束时的钢筋表面进行测温;

11、冷却水量计算单元根据气雾冷却结束时的钢筋表面目标温度设定值、进垂直提升钢筋装置的钢筋表面温度实际检测值、气雾冷却结束时的钢筋表面温度实际检测值以及生产工艺参数计算冷却水喷淋量。

12、本发明提供一种所述提高螺纹钢强度及表面氧化层致密性的方法,包括以下步骤:

13、轧后通过轧后轻穿水机构对钢筋进行轻穿水冷却,然后通过垂直提升机构逐层依次提升钢筋,对通过垂直提升机构的每层钢筋采用气雾冷却机构进行冷却,在钢筋被提升至垂直提升机构的最后一层后,进入冷床中冷却。

14、具体地,本发明采用了如下技术方案:轧后对钢筋进行轻穿水冷却,然后向临上冷床的钢筋进行气雾冷却并产生水蒸气,水蒸气上升过程中与其他钢筋的表面发生氧化反应生成fe3o4氧化层,包含轧后轻穿水机构、对钢筋进行冷却的气雾冷却机构和垂直提升钢筋机构。

15、轧后轻穿水机构:穿水水箱共两组,第一组长度为6~7m、第二组长度为5~6m。控制水箱内冷却水总流量为:300~500m3/h水压力为:0.6~1.0mpa,钢筋在水箱内运行速度为3~14m/s,每小时过钢量为:100~150吨,进穿水箱前钢筋表面温度为950~1050℃,出穿水箱后钢筋表面温度为800~850℃,回温后钢筋表面温度为900~950℃。

16、垂直提升机构:所述垂直提升机构包括沿水平方向间隔布置的若干个托升组件,所述托升组件由驱动齿轮、从动齿轮、链条、钢筋托杆组成,驱动齿轮位于从动齿轮正上方,驱动齿轮圆心点和从动齿轮圆心点之间的距离为1.2-2m,驱动齿轮的齿顶圆直径为30-40cm,齿间距为5-10cm,驱动齿轮和从动齿轮的大小形状相同,钢筋托杆为棒状物,钢筋托杆的长度为10-20cm,钢筋托杆之间的间距为10-20cm,钢筋托杆固定在链条上,并沿链条长度方向均匀分布,钢筋托杆所在的直线与驱动齿轮所在的平面平行,钢筋托杆与链条间的角度为30~60°,链条以环绕方式连接驱动齿轮和从动齿轮,链条随齿轮转动过程中可带动钢筋托杆沿两个齿轮转动。

17、在紧挨冷床位置沿直线方向布置20-40个托升组件,该20-40个托升组件构成垂直提升机构,垂直提升机构位于卸钢侧和冷床之间,轻穿水后的钢筋经倍尺剪分段后可从卸钢装置直接卸入托升组件的钢筋托杆上,垂直提升钢筋机构的若干个托升组件按步长运行,行走的步长和钢筋托杆之间的间距相同,该20-40个托升组件以同步长、同步频的方式运行,第一次使用时,调整20-40个托升组件,使得每个托升组件中的一个钢筋托杆位于能承接卸钢侧卸下钢筋的位置处,托升组件中装有重力感应装置,每当卸钢侧将钢筋卸入垂直提升机构后,垂直提升钢筋感应到重力增加,该20-40个托升组件同时向上行走一步,然后钢筋提升装置运动暂停,暂停后,每个托升组件中的一个钢筋托杆仍位于能承接卸钢侧卸下钢筋的位置处,下一个钢筋卸入后,托升组件再向上提升一步,如此循环往复。该20-40个托升组件可共同将定尺后的钢筋从下部向上部抬升1.2-2m,并使托升组件的一侧的钢筋沿从下到上成行分布,钢筋被提升至最高点后,沿托升组件的另一侧在重力作用下通过滑轨滑入步进式冷床中冷却,然后步进式冷床以现有技术对钢筋进行冷却和移动。

18、对钢筋进行冷却的气雾冷却机构:由于垂直提升机构面向卸钢侧的钢筋托杆上有从下到上成行分布的钢筋,对钢筋进行冷却的气雾冷却机构为向成行分布的钢筋喷淋气雾进行冷却的装置,共有四层,分别对垂直提升机构最底部的四层钢筋进行冷却,每层气雾冷却机构的长度与冷床长度相同,每层气雾冷却机构有一条气雾喷嘴冷却线,四层冷却喷嘴的喷淋方向分布为右偏上35-50度方向、左偏上35-50度方向、右偏下35-50度方向、左偏下35-50度方向,冷却喷嘴对准位置均是对准垂直提升机构中的每层钢筋。

19、冷却控制模块:冷却控制模块由测温单元、流量计、压力表、气动调节阀和冷却水量计算单元组成,测温单元包括对进垂直提升机构的钢筋表面进行测温、气雾冷却结束时的钢筋表面进行测温,冷却水量计算单元根据气雾冷却结束时的钢筋表面目标温度设定值、进垂直提升钢筋装置的钢筋表面温度实际检测值、气雾冷却结束时的钢筋表面温度实际检测值以及生产工艺参数计算冷却水喷淋量,通过流量计、压力表、气动调节阀对水流量进行具体控制,具体计算方法及冷却工艺为:

20、(1)、模型根据气雾冷却结束时的钢筋表面目标温度设定值、进垂直提升机构的钢筋表面温度实际检测值以及轧制工艺参数计算出冷却水喷淋量,计算公式为:

21、(a)、单位长度钢筋冷却至目标温度所需的喷水量与钢筋重量、喷雾冷却后产生的温降成正比。

22、v=k1*n*7.85*3.14*r2 *(t进-t目标 - t散) ①

23、(b)、单位长度钢筋以自然散热的方式向空气中散发的热量与钢筋表面积、散热时间、钢筋温度、钢材的散热系数成正比。

24、q散= k2*n* t*2*3.14*r(t目标+t进)/2 ②

25、(c)、单位长度钢筋以自然散热的方式向空气中散发的热量与钢筋重量、钢筋比热容、散热温降成正比。

26、q散= k3*n*7.85*3.14*r2 *t散 ③

27、(d)、联立①②③式,消掉q散、t散得:

28、v=k1*n*7.85*3.14*r2 *(t进-t目标 - k2* t(t目标+t进)/( k3 *7.85*r)) ④

29、(e)、气雾冷却结束时,对钢筋表面进行温度检测,并利用下式⑤计算出修正后的比例系数。

30、k修正= v/(n*7.85*3.14*r2 *(t进-t出 - k2* t(t出+t进)/( k3 *7.85*r)) ) ⑤

31、(f)、气雾冷却总供水量:v总=v*l ⑥

32、式①~⑥中v为每分米长度钢筋冷却至目标温度所需的喷水量,(l/dm);k1为比例系数,(l/(kg·℃)),本发明中为0.002;n为单层钢筋托杆上的钢筋根数;r为钢筋半径,(dm);t目标为气雾冷却结束时的钢筋表面目标温度设定值,(℃);t进为进垂直提升机构的钢筋表面温度实际检测值,(℃);t出为气雾冷却结束时的钢筋表面温度实际检测值,(℃);t散为钢筋进垂直提升机构至气雾冷却结束阶段以自然散热的方式向空气中散热导致的温度降低值,(℃);q散为每分米长度钢筋以自然散热的方式向空气中散发的热量,(w);k2为钢筋的散热系数(w/dm2·℃),本发明中取值为0.39;t为钢筋进垂直提升机构至气雾冷却结束阶段的时间,(s);k3为钢的比热容(j/(kg·℃),本发明中取值为460;v总为垂直提升机构中的钢筋冷却至目标温度所需的喷水量喷水量,(l);l为垂直提升钢筋装置的长度,(dm);

33、k修正为修正后的比例系数(l/(kg·℃)),如果k修正和k1的偏移量达到10%以上,则以修正后的比例系数k修正代替k1,以式④来计算下一根进入垂直提升钢筋机构的冷却水喷水量,并持续的对随后气雾冷却结束时的钢筋表面进行实时温度、并根据式⑤计算是否需要修正k1。

34、(2)、冷却工艺:

35、垂直分布的四层气雾冷却装置从下到上依次为,第一层冷却喷嘴、第二层冷却喷嘴、第三层冷却喷嘴、第四层冷却喷嘴,冷却喷嘴的水压力为:0.2~0.3mpa,气压力为:0.3~0.4mpa,气体流量为10-15nm3/吨钢,第一层冷却喷嘴的总水流量范围设定为:4~14l/s。第二层冷却喷嘴的总水流量设定为:0~12l/s,优选为1~12l/s。第三层冷却喷嘴的总水流量设定为:0~10l/s,优选为1~10l/s。第四层冷却喷嘴的总水流量设定为:0~8l/s,优选为1~8l/s。

36、气雾冷却喷嘴与钢筋的距离为90-100mm,冷却喷嘴在钢筋长度方向上的喷射角度为90~110°,气雾冷却喷嘴在钢筋长度方向上的间距为160-200mm。

37、根据冷却水所需的总量来确定冷却喷嘴的开启层数,冷却喷嘴开启的优先级顺序为:第一层冷却喷嘴>第二层冷却喷嘴>第三层冷却喷嘴>第四层冷却喷嘴,使得各层冷却水喷入量之和等于冷却水喷入量的计算值。

38、垂直提升钢筋的机构面向卸钢侧的钢筋层数为10-12层,控制第四层处的钢筋温度为600~700℃,控制钢筋在垂直提升机构中的气雾冷却段的平均冷速为:

39、3.5-12℃/s,气雾冷却段对钢筋产生加速冷却效果,在该温度范围和冷速下有利于晶粒细化,但不会生成贝氏体相。产生的水蒸气还能与提升装置里的钢筋表面发生如下氧化反应生成致密的fe3o4层。

40、3fe+4h2o=fe3o4+4h2

41、垂直提升机构底部布置有水槽,用于盛接冷却钢筋后向下滴落的气雾冷却水,水槽中的水流入水循环装置,经过滤后被再次用于钢筋气雾冷却。

42、与现有技术相比,本发明的优势为:

43、1、本发明对精轧后的螺纹钢进行三段式冷却,分别为轻穿水冷却、气雾冷却、空冷,从高温到低温的冷速速率逐渐变低。首先减轻了穿水冷却的冷却强度,有利于避免过冷组织的出现,并减少了钢筋表面氧化层脱落现象的发生;在气雾冷却段采用中等冷速对钢筋进行冷却,控制钢筋在气雾冷却段的表面温度高于600℃,由于钢筋在580度以上不发生贝氏体转变,因此在气雾冷却段以中等冷速对钢筋进行冷却既能提高钢筋强度又不会生成贝氏体等不合格组织(国标要求不能有贝氏体环),气雾冷却段还能产生廉价的水蒸气,水蒸气与钢筋表面发生反应后能生成致密四氧化三铁层,气雾冷却对冷却均匀性的提升也有好处;钢筋600℃以下进行常规空冷,该温度为铁素体+珠光体组织的生成温度,铁素体+珠光体为热轧钢筋最期望生成的组织,钢筋600℃以下进行常规空冷有利于铁素体+珠光体组织的生成。

44、2、本发明设计了钢筋垂直提升机构,该机构能使多根横向钢筋从下到上依次分布和运动,还能对垂直提升机构中的钢筋进行气雾冷却,气雾遇高温钢筋后产生的水蒸气在上升过程中与垂直分布的钢筋发生反应生成致密的fe3o4层,解决了平铺式钢筋(现有冷床中钢筋的分布方式)与水蒸气反应不充分的问题和水蒸气的廉价获得问题,即廉价的获得了水蒸气,又利用了水蒸气受热上升这一物理现象,使水蒸气和钢筋充分反应。

45、3、本发明提供了气雾冷却用水量的计算模型,能根据钢筋表面目标温度和检测温度精确计算不同规格钢筋的冷却水使用量,有利于钢筋组织和强度的精确控制。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296939.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表