一种泵体铸件浇注系统及改进工艺的制作方法

- 国知局

- 2024-09-14 15:06:21

本发明涉及泵体铸件的模具设计及浇注,具体为一种泵体铸件通过内浇道优化的改进工艺解决砂孔问题。

背景技术:

1、在铸件生产过程中,砂孔缺陷是常见的质量问题之一,它会对铸件的性能和外观造成不良影响,尤其是在灰铸铁件的铸造过程中,砂孔的形成原因复杂,解决起来较为困难,铸件内部砂孔的形成主要与浇注系统的设计、浇注速度、熔融金属的充型过程以及型砂的性能等因素密切相关。

2、传统的浇注系统设计往往忽略了内浇口位置和方向对冲砂效果的影响,内浇口进水方向和位置的不当选择,会导致熔融金属对型砂的自来芯产生强烈的冲刷,使得型砂强度较差的部位受到破坏,从而形成砂孔,此外,过高的浇注速度也会加剧熔融金属对型砂的冲击,增加砂孔的形成概率。

3、为了解决这一问题,研究者们提出了一些改进措施,例如,通过改变内浇口的位置或方向,避开自来芯的薄弱区域,减少冲砂缺陷或改变冲砂位置,此外,通过设置横浇道的搭接,可以有效控制最大浇注速度,同时增加内浇口的横截面积,降低内浇口的流速,从而减少砂孔的形成,还有,将梯形浇口的长边连接到铸件上,改变了铁水的充型角度,避免了铁水长时间冲刷强度差的自来芯,从而降低了砂孔废品率。

4、尽管这些改进措施在实际应用中取得了一定的效果,但对于浇注系统冲砂问题的理解仍然存在一定的局限性,因此,为了深入了解浇注系统冲砂问题的本质,探索更加有效的解决方案,对于提高铸件质量具有重要意义,通过对浇注系统冲砂问题、粒子流模拟和浇注速度模拟应用的研究,可以加深对这一问题的认识,为解决灰铸铁砂孔问题提供宝贵的技术经验。

技术实现思路

1、本发明的目的在于提供一种泵体浇注系统的内浇道改进工艺解决砂孔问题,以解决上述背景技术中提出内浇口进水方向和位置的不当选择,会导致熔融金属对型砂的自来芯产生强烈的冲刷,使得型砂强度较差的部位受到破坏,从而形成砂孔的问题。

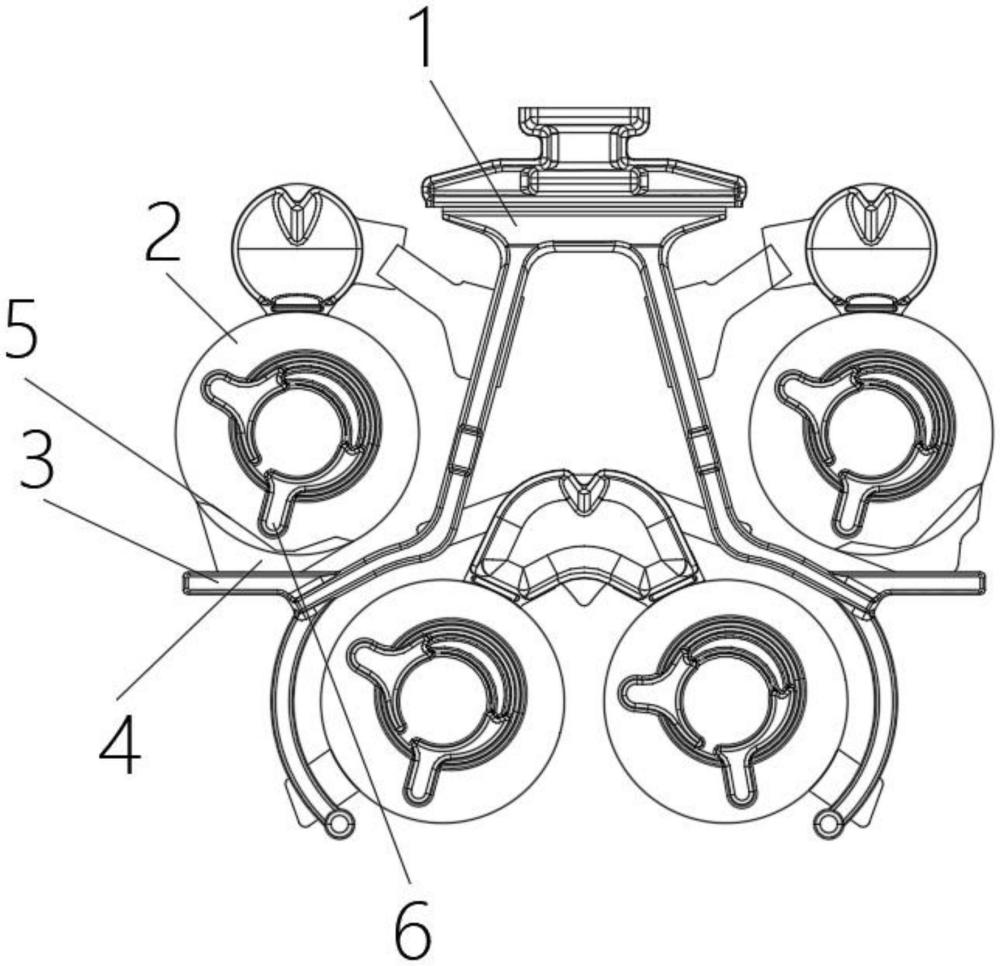

2、为实现上述目的,本发明提供如下技术方案:一种泵体铸件浇注系统及改进工艺,包括横浇道道、内浇道、内浇口和铸件,铸件对称分布在横浇道的左右两端,铸件与横浇道之间设有内浇道(4),内浇口位于铸件底端并与内浇道连接;

3、一种浇注系统泵体砂孔改进工艺,包括以下步骤:

4、步骤一、分析砂孔缺陷:首先对产生的砂孔进行详细分析,包括砂孔的位置、大小、形状和产生原因等,以便确定改进的方向和目标;

5、步骤二、设计内浇道:根据砂孔分析结果,设计适合的砂孔内浇道。内浇道应能引导熔融金属平稳地充型,减少对型砂的冲击和冲刷;

6、步骤三、选择合适的材料和制造工艺:根据内浇道的设计要求,选择合适的材料和制造工艺,材料应具有足够的强度和耐磨性,制造工艺应保证内浇道的尺寸精度和表面质量;

7、步骤四、加工内浇道:根据设计图纸,采用数控加工、激光切割等先进加工技术,加工出合格的砂孔内浇道;

8、步骤五、安装内浇道:将加工好的砂孔内浇道安装到浇注系统中,确保其位置和方向正确,安装过程中应避免对内浇道的损坏;

9、步骤六、调整浇注系统:根据内浇道的安装位置,对浇注系统进行适当调整,确保熔融金属能够按照预定路径充型;

10、步骤七、进行浇注试验:在实际浇注过程中,观察熔融金属的充型情况,检查砂孔内浇道是否能够有效引导熔融金属,减少砂孔的形成;

11、步骤八、优化改进:根据浇注试验结果,对砂孔内浇道的设计和安装位置进行优化调整,以进一步提高铸件的质量;

12、步骤九、批量生产:在确认改进方案有效后,进行批量生产,持续监控铸件质量,确保改进工艺的稳定性和可靠性;

13、步骤十、持续改进:在生产过程中,不断收集反馈信息,对浇注系统砂孔内浇道进行持续改进,以提高铸件质量。

14、作为本发明的优选技术方案,内浇道与横浇道浇道连接端宽度为50mm。

15、采用上述技术方案,内浇道分别与铸件和横浇道浇道存在一定的角度差,并且宽度较小的一端压力较大,但通过倾斜角的设置,能够即使将冲沙压力在内浇道释放,避免集中在同一个点进行冲刷而产生砂眼。

16、作为本发明的优选技术方案,内浇道与铸件连接端宽度为120mm。

17、采用上述技术方案,内浇道与内浇口的宽度向外扩展,改变了内浇口的进水方向,减少对铸件中心自来芯的冲刷强度,避免型砂强度较差的部位受到破坏,从而形成砂孔。

18、作为本发明的优选技术方案,内浇道内表面呈梯形状结构。

19、采用上述技术方案,内浇道的内部形状结构,能够很好的适应冲水流量的分配,避免热量过高而导致砂眼的产生。

20、作为本发明的优选技术方案,下浇道的一端与内浇口内部相通。

21、采用上述技术方案,下浇道与内浇口的交通位置直接连接内浇道,不仅安装便捷,并且角度相互吻合。

22、作为本发明的优选技术方案,内浇道的方向与自来芯竖直面之间的夹角为钝角。

23、采用上述技术方案,内浇道上下两端连接面角度,能够在不影响冲水量的情况下,保证了产品质量。

24、作为本发明的优选技术方案,顶部冒口直径为80mm。

25、作为本发明的优选技术方案,一种泵体铸件浇注系统运动状态,包括以下步骤:

26、步骤一、初始化内浇道位置:首先确定内浇道的初始位置,将其放置在浇注系统中的指定位置,以确保内浇道与其他部件的连接正确;

27、步骤二、调整内浇道方向:根据设计要求,调整内浇道的方向,确保其与自来芯竖直面之间的夹角为钝角,以便有效引导熔融金属的充型过程;

28、步骤三、启动浇注系统:启动浇注系统,开始注入熔融金属。观察内浇道的运动状态,确保其位置稳定并能够有效引导熔融金属的流动;

29、步骤四、监控内浇道运动:在整个浇注过程中,持续监控内浇道的运动状态,注意观察其与横浇道(1)浇道、内浇口等部件的连接情况,确保内浇道能够准确引导熔融金属流向,并避免产生砂孔缺陷;

30、步骤五、调整内浇道位置:根据实际浇注效果,适时调整内浇道的位置和方向,以优化铸件的充型效果,减少砂孔的形成;

31、步骤六、检查内浇道连接:定期检查内浇道与其他部件的连接是否牢固,避免因连接松动或脱落而影响浇注效果;

32、步骤七、结束浇注过程:待浇注完成后,停止浇注系统运行,关闭设备,并及时清理内浇道及浇注系统,以确保下次使用前的清洁和准备工作。

33、与现有技术相比,本发明的有益效果是:该泵体铸件浇注系统及改进工艺:

34、改善充型效果:通过调整内浇道的方向和宽度,有效引导熔融金属平稳充型,减少了熔融金属对型砂的冲击和冲刷,从而降低了砂孔缺陷的形成,提高材料利用率:本发明通过优化浇注系统的设计,减少了砂孔缺陷,提高了铸件的合格率,从而提高了材料的利用率,降低了生产成本,增强产品性能:由于减少了砂孔缺陷,提高了铸件的整体质量,使得产品具有更好的机械性能和耐腐蚀性能,满足了更高的使用要求,简化生产流程:本发明通过合理的浇注系统设计和内浇道运动状态控制,简化了生产流程,减少了生产过程中的调整和维修工作,提高了生产效率,提高生产稳定性:通过持续改进和监控,本发明确保了浇注系统的稳定性和可靠性,减少了生产过程中的不确定因素,保证了产品质量的稳定性,便于安装和维护:本发明设计的内浇道结构简单,安装方便,易于维护,降低了生产过程中的操作难度和维护成本,适用性广:本发明适用于多种铸件的浇注过程,不仅限于特定的铸件类型,具有广泛的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296974.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表