一种发动机曲轴连杆颈油孔的强度校核方法、装置、设备及存储介质与流程

- 国知局

- 2024-09-14 15:07:35

所属的技术人员能够理解,发动机曲轴连杆颈油孔的强度校核方法各个方面可以实现为系统、方法或程序产品。因此,本公开的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

背景技术:

1、曲轴是发动机中最重要的部件,受旋转质量的离心力、爆发压力以及往复惯性力的共同作用,这要求曲轴有足够的强度。而连杆颈油孔处容易产生应力集中,导致曲轴失效、断裂、发生故障。因此在曲轴的设计阶段对连杆颈油孔进行强度校核能有效规避后续的释放故障、减少后续设计优化的工作量。

2、而在现有的技术中少有在早期设计阶段对连杆颈油孔强度的校核方法,多为通过公式计算进行评估,或公式结合有限元计算,由于缺乏整机模型的完整参数输入,并不能准确仿真出油孔处的载荷。

技术实现思路

1、针对现有校核方法缺乏整机模型的完整参数输入,并不能准确仿真出油孔处的载荷的问题,本发明提供一种发动机曲轴连杆颈油孔的强度校核方法、装置、设备及存储介质。

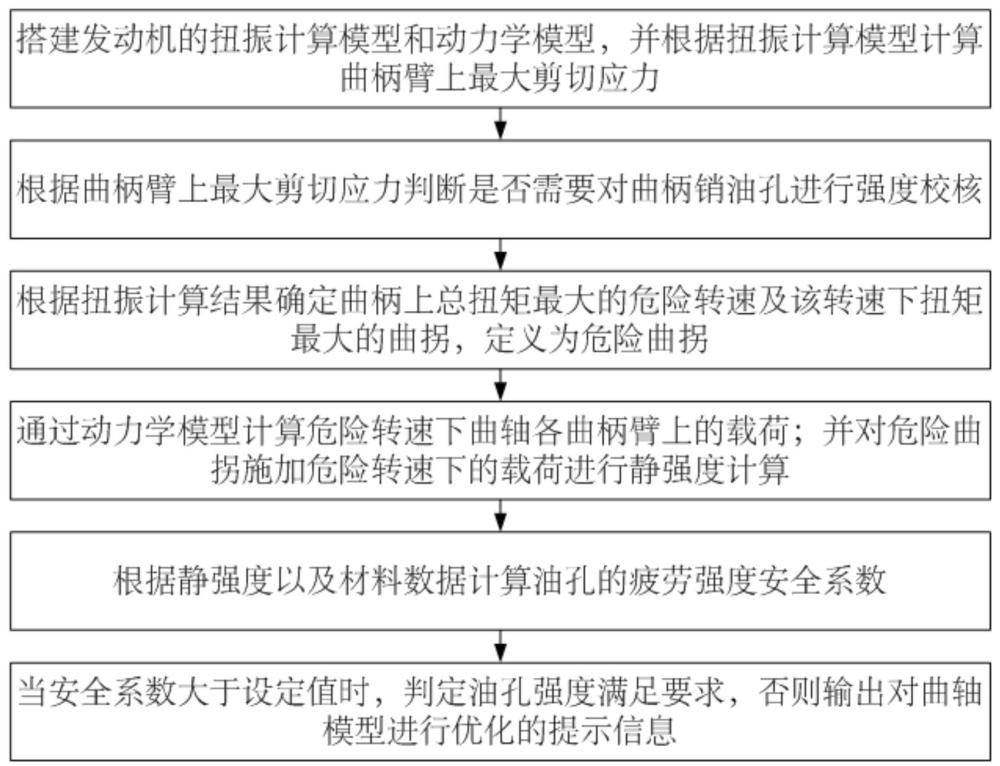

2、第一方面,本发明技术方案提供一种发动机曲轴连杆颈油孔的强度校核方法,包括如下步骤:

3、搭建发动机的扭振计算模型和动力学模型,并根据扭振计算模型计算曲柄臂上最大剪切应力;

4、根据曲柄臂上最大剪切应力判断是否需要对曲柄销油孔进行强度校核;

5、根据扭振计算结果确定曲柄上总扭矩最大的危险转速及该转速下扭矩最大的曲拐,定义为危险曲拐;

6、通过动力学模型计算危险转速下曲轴各曲柄臂上的载荷;并对危险曲拐施加危险转速下的载荷进行静强度计算;

7、根据静强度以及材料数据计算油孔的疲劳强度安全系数;

8、当安全系数大于设定值时,判定油孔强度满足要求,否则输出对曲轴模型进行优化的提示信息。

9、作为本发明技术方案的进一步限定,搭建发动机的扭振计算模型和动力学模型,并根据扭振计算模型计算曲柄臂上最大剪切应力的步骤包括:

10、根据曲轴三维模型使用avl excite-designer软件搭建扭振计算模型,使用avlexcite-powerunit软件搭建动力学模型;其中,曲轴三维模型通过shaftmodeler软件将曲柄臂、主轴颈、连杆颈、飞轮、减振器拼接搭建而成;动力学模型的搭建包括机体模型的缩减,连接点包括缸盖发火点、缸套上的活塞导向点以及主轴承连接点;

11、将爆压曲线输入扭振计算模型输出扭振计算结果; 其中,输入扭振计算模型的爆压曲线涵盖发动机从怠速到额定转速的整个转速范围;

12、根据扭振结果确定曲柄臂上最大剪切应力。

13、作为本发明技术方案的进一步限定,根据曲柄臂上最大剪切应力判断是否需要对曲柄销油孔进行强度校核的步骤包括:

14、判断曲柄臂上最大剪切应力是否大于第一阈值;

15、若是,判定需要对曲柄销油孔进行强度校核;执行步骤:根据扭振计算结果确定曲柄上总扭矩最大的危险转速及该转速下扭矩最大的曲拐,定义为危险曲拐;

16、否则,判定不需要对曲柄销油孔进行强度校核。

17、作为本发明技术方案的进一步限定,根据扭振计算结果确定曲柄上总扭矩最大的危险转速及该转速下扭矩最大的曲拐,定义为危险曲拐的步骤之后包括:

18、从曲轴三维模型中截取危险曲拐,并进行有限元网格划分,使用rbe3单元耦合在连杆颈表面以建立力加载点、耦合在主轴颈截面以建立扭矩加载点。

19、作为本发明技术方案的进一步限定,通过动力学模型计算危险转速下曲轴各曲柄臂上的载荷;并对危险曲拐施加危险转速下的载荷进行静强度计算的步骤包括:

20、在动力学模型中输入危险转速下的爆压曲线,计算该工况下曲轴各曲柄臂上载荷;

21、使用abaqus软件,在力加载点和扭矩加载点上分别施加动力学计算所得连杆颈上的力与扭矩,计算得到油孔静强度。

22、作为本发明技术方案的进一步限定,使用abaqus软件进行的静强度计算具体包括:

23、分别为连杆颈上最大正扭矩加对应曲轴转角下的力、连杆颈上最小负扭矩加对应的力、连杆颈上合力最大时的力加对应扭矩、连杆颈上合力最小时的力加对应扭矩;

24、在连杆颈耦合点上施加计算所得的y、z方向的力,在一侧主轴颈截面耦合点上施加危险曲柄臂曲柄销上的扭矩,以另一侧主轴颈的截面为计算边界,约束其xyz三个方向的平动自由度。

25、作为本发明技术方案的进一步限定,根据静强度以及材料数据计算油孔的疲劳强度安全系数的步骤包括:

26、将油孔静强度导入femfat软件,输入相应的循环载荷以及材料数据获得油孔的疲劳强度安全系数。

27、第二方面,本发明技术方案提供一种发动机曲轴连杆颈油孔的强度校核装置,包括模型搭建模块、启动校核判断模块、危险曲拐确定模块、第一计算模块、第二计算模块和校核结果处理模块;

28、模型搭建模块,用于搭建发动机的扭振计算模型和动力学模型,并根据扭振计算模型计算曲柄臂上最大剪切应力;

29、启动校核判断模块,用于根据曲柄臂上最大剪切应力判断是否需要对曲柄销油孔进行强度校核;

30、危险曲拐确定模块,用于根据扭振计算结果确定曲柄上总扭矩最大的危险转速及该转速下扭矩最大的曲拐,定义为危险曲拐;

31、第一计算模块,用于通过动力学模型计算危险转速下曲轴各曲柄臂上的载荷;并对危险曲拐施加危险转速下的载荷进行静强度计算;

32、第二计算模块,用于根据静强度以及材料数据计算油孔的疲劳强度安全系数;

33、校核结果处理模块,用于当安全系数大于设定值时,判定油孔强度满足要求,否则输出对曲轴模型进行优化的提示信息。

34、作为本发明技术方案的进一步限定,模型搭建模块包括模型搭建单元、参数输入单元和结果获取单元;

35、模型搭建单元,用于根据曲轴三维模型使用avl excite-designer软件搭建扭振计算模型,使用avl excite-powerunit软件搭建动力学模型;其中,曲轴三维模型通过shaftmodeler软件将曲柄臂、主轴颈、连杆颈、飞轮、减振器拼接搭建而成;动力学模型的搭建包括机体模型的缩减,连接点包括缸盖发火点、缸套上的活塞导向点以及主轴承连接点;

36、参数输入单元,用于将爆压曲线输入扭振计算模型输出扭振计算结果; 其中,输入扭振计算模型的爆压曲线涵盖发动机从怠速到额定转速的整个转速范围;

37、结果获取单元,用于根据扭振结果确定曲柄臂上最大剪切应力。

38、作为本发明技术方案的进一步限定,启动校核判断模块,具体用于判断曲柄臂上最大剪切应力是否大于第一阈值;若是,判定需要对曲柄销油孔进行强度校核,触发危险曲拐确定模块;否则,判定不需要对曲柄销油孔进行强度校核。

39、作为本发明技术方案的进一步限定,该装置还包括加载点建立模块,用于从曲轴三维模型中截取危险曲拐,并进行有限元网格划分,使用rbe3单元耦合在连杆颈表面以建立力加载点、耦合在主轴颈截面以建立扭矩加载点。

40、作为本发明技术方案的进一步限定,第一计算模块包括载荷计算单元和油孔静强度计算单元;

41、载荷计算单元,用于在动力学模型中输入危险转速下的爆压曲线,计算该工况下曲轴各曲柄臂上载荷;

42、油孔静强度计算单元,使用abaqus软件,在力加载点和扭矩加载点上分别施加动力学计算所得连杆颈上的力与扭矩,计算得到油孔静强度。

43、作为本发明技术方案的进一步限定,油孔静强度计算单元具体用于分别为连杆颈上最大正扭矩加对应曲轴转角下的力、连杆颈上最小负扭矩加对应的力、连杆颈上合力最大时的力加对应扭矩、连杆颈上合力最小时的力加对应扭矩;在连杆颈耦合点上施加计算所得的y、z方向的力,在一侧主轴颈截面耦合点上施加危险曲柄臂曲柄销上的扭矩,以另一侧主轴颈的截面为计算边界,约束其xyz三个方向的平动自由度。

44、作为本发明技术方案的进一步限定,第二计算模块,具体用于将油孔静强度导入femfat软件,输入相应的循环载荷以及材料数据获得油孔的疲劳强度安全系数。

45、第三方面,本发明技术方案还提供一种电子设备,所述电子设备包括:至少一个处理器;以及与所述至少一个处理器通信连接的存储器;存储器存储有可被至少一个处理器执行的计算机程序指令,所述计算机程序指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行如第一方面所述的发动机曲轴连杆颈油孔的强度校核方法。

46、第四方面,本发明技术方案还提供一种非暂态计算机可读存储介质,所述非暂态计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机执行如第一方面所述的发动机曲轴连杆颈油孔的强度校核方法。

47、从以上技术方案可以看出,本发明具有以下优点:使用动力学软件搭建出完整的曲轴系动力学模型、计算工况覆盖所有应用可能,保证了校核计算的可靠性。通过多体动力学软件搭建出模块化的曲轴系模型,可以准确仿真出油孔所在曲柄臂上的载荷,减小了计算难度且保证了准确性。可以在早期设计阶段验证结构的合理性,为设计人员提供更多参考与依据、减少设计优化的工作量。

48、本发明于全转速范围内找出危险转速下的危险曲拐,校核更准确。

49、基于多体动力学软件计算油孔处载荷:曲轴为模块化搭建,由数个连杆颈、主轴颈以及飞轮、减振器等单元组成,可以计算得到不同单元上的载荷。提供准确的计算载荷,获得更好的校核效果。

50、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297048.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表