一种耐腐蚀高强高韧铝合金的制作方法

- 国知局

- 2024-09-19 14:30:35

本发明属于合金制备领域,涉及一种铝合金,具体为一种耐腐蚀高强高韧铝合金。

背景技术:

1、近年来,我国新能源汽车呈现爆发式增长,特别是新能源汽车执行免限行、免限购、发放新能源汽车专用号牌等支持措施,全国各城市还可以免费更换新能源的绿色牌照。从目前来看,新能源汽车的发展难题是充电效率及续航里程,其中续航里程又与汽车的重量紧密相关,所以目前汽车轻量化是头等难关大事。新能源汽车要想实现节能、减排,就必须要先解决汽车的重量问题,例如当行驶里程不变,车重减重40%则可减少电耗40%左右,同时还可降低电池管理系统成本和使用较小的电机。

2、为新能源汽车提供动力的核心能源是动力电池系统,也是新能源汽车最重要的组成部分之一。动力电池系统是电动车的核心驱动力。它由电池模块,电气系统,热管理系统,电池管理系统,动力电池系统外壳等零件组成。动力电池系统外壳作为电池模块的载体,在电池模块的稳定运行和安全保护中起着重要作用。在动力电池系统中,电池外壳占系统总重量约20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安全的前提下,电池外壳的轻量化已经成为电池系统主要改进目标之一。

3、在20世纪70年代开始,铝合金压铸产品因其优异的材料性能、成型方便和轻量化等特点,铝合金铸件就逐步替代铸铁,成为当时各大汽车制造业选择,而在各种铝合金铸件中,铝合金压铸件因其优异的综合性能,成为人们的首选,于是铝合金压铸件开始成为汽车中重要的零部件。但压铸铝合金强韧性、耐腐蚀性略差于变形铝合金,对于新能源汽车电池外壳所要求的强度和韧度及耐腐蚀性还有一定的差距。故现急需开发一种耐腐蚀高强高韧铝合金应用于新能源汽车电池外壳。

技术实现思路

1、为了解决压铸铝合金强韧性、耐腐蚀性略差于变形铝合金现状,本发明提供了一种耐腐蚀高强高韧铝合金制备方法应用于新能源汽车电池外壳中,其特征在于,该合金中元素质量含量为si:1.0wt%-4.0wt%,mn:0.4wt%-1.5wt%,mg:5.0wt%-7.5wt%,fe<0.5wt%,cu<0.5wt%,zn<1.5wt%,ti<0.1wt%,bi<0.5wt%,cr<0.1wt%,其余杂质<0.1wt%,余量为al。

2、一种耐腐蚀高强高韧铝合金,本发明提供如下技术方案:

3、s1、向熔炼装置中投放纯铝锭,加热至200-230℃,预热2h后,加热至750-760℃,保温20min,使纯铝锭充分熔化。

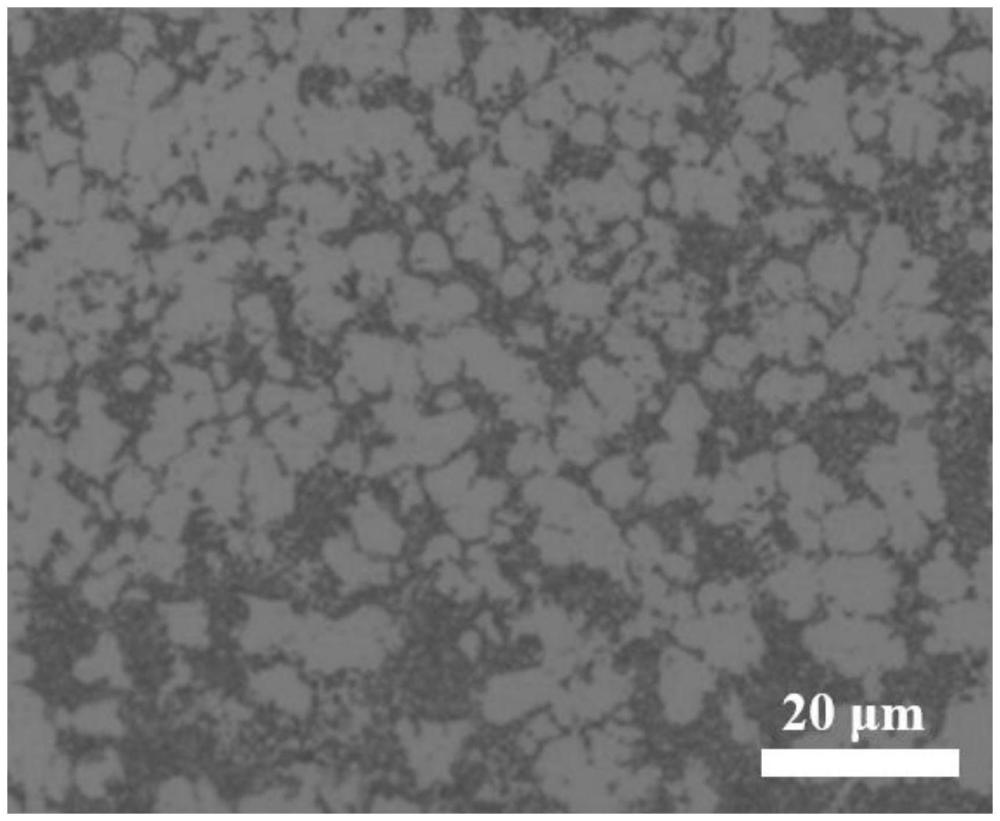

4、s2、在熔炼炉周围围上线圈式磁铁后,依次向s1的铝液中加入si、mn、zn、cu、fe的氧化物依次融化,随后将温度降至700-720℃,含al、si、mn、zn、cu、fe、mg的熔汤在磁场的作用下按磁场效应分布,其铝液中的铁在熔炉的最外圈,使熔汤内各金属像同心圆一样向中心递进,形成磁有序结构,对铝合金的硬度提升有巨大帮助,磁有序内部结构紧密相连,形成的铝合金不似未加磁铁形成的铝合金杂乱且有缺口裂纹,使本发明获得的铝合金的耐腐蚀性也大大提升。

5、s3、将5-8g的三聚氰胺、1.5-2.4g的硼酸和35-40ml的乙腈作为碳源放入100ml高压反应釜中,加入0.8-1.5g的十六烷基三甲基溴化铵作为表面活性剂溶于反应釜,向反应釜内充入ar气,然后放到马弗炉中,以3-8℃/min的升温速率加热到280-350℃,并保温10-16h,加热完成的反应釜自然冷却到室温,用离心分离的方式,去掉多余的液体,收集离心管中下层粉体即为含杂质的硼氮共掺的碳纳米管b-n/cnts,该步骤中b、n的加入,使得碳纳米管周围电负性增强,有利于碳纳米管和合金中的金属离子结合,起到聚合合金作用,从而提高合金的强度。

6、s4、使用非接触性永磁搅拌技术充分搅拌s2中的铝液,然后加入占原料合金质量分为0.8-1.3%的步骤s3制备的b-n/cnts,重新加热至730-750℃,之后加入bi的氧化物,在熔汤中保温20min。由于bi是逆磁性最强的金属,在磁场作用下形成bi13al18的质量比金属两相物,其制备的铝合金绝缘性大幅度下降。

7、s5、向s4中的铝液加入精炼剂精炼,旋转除气后静置20min,将温度调整到700-720℃,之后将铝液浇入模具中,高压定形后即可获得耐腐蚀高强高韧铝合金。

8、优选地:所述合金中各元素质量含量规定si:1.0wt%-4.0wt%,mn:0.4wt%-1.5wt%,mg:5.0wt%-7.5wt%,fe<0.5wt%,cu<0.5wt%,zn<1.5wt%,ti<0.1wt%,bi<0.5wt%,cr<0.1wt%,其余杂质<0.1wt%,余量为al。

9、优选地:所述步骤s2熔炼炉缠绕线圈数为8-10圈,线圈用直径可根据炉子大小调节。

10、优选地:所述s1中向熔炼装置中投放纯铝锭,加热至200℃,预热2h后,加热至760℃,保温20min,使纯铝锭充分熔化。

11、优选地:所述步骤s2中在熔炼炉周围围上线圈式磁铁后,依次向s1的铝液中加入si、mn、zn、cu、fe的氧化物依次融化,随后将温度降至720℃,含al、si、mn、zn、cu、fe、mg的熔汤在磁场的作用下按磁场效应分布,其铝液中的铁在熔炉的最外圈,使熔汤内各金属像同心圆一样向中心递进,形成磁有序结构,对铝合金的硬度提升有巨大帮助,磁有序内部结构紧密相连,形成的铝合金不似未加磁铁形成的铝合金杂乱且有缺口裂纹,使本发明获得的铝合金的耐腐蚀性也大大提升。

12、优选地:所述步骤s3中将8g的三聚氰胺、2.4g的硼酸和35ml的乙腈作为碳源放入100ml高压反应釜中,加入0.8g的十六烷基三甲基溴化铵作为表面活性剂溶于反应釜,向反应釜内充入ar气,然后放到马弗炉中,以3℃/min的升温速率加热到350℃,并保温10h,加热完成的反应釜自然冷却到室温,用离心分离的方式,去掉多余的液体,收集离心管中下层粉体即为含杂质的硼氮共掺的碳纳米管b-n/cnts。

13、优选地:所述步骤s4中使用非接触性永磁搅拌技术充分搅拌s2中的铝液,然后加入占原料合金质量分为1.3%的步骤s3制备的b-n/cnts,重新加热至730℃,之后加入bi的氧化物,在熔汤中保温20min。由于bi是逆磁性最强的金属,在磁场作用下形成bi13al18的质量比金属两相物,其制备的铝合金绝缘性大幅度下降。

14、优选地:所述步骤s5中向步骤s4中的铝液加入精炼剂精炼,旋转除气后静置20min,将温度调整到700-720℃,之后将铝液浇入模具中,高压定形后即可获得高强高韧高导热高耐腐蚀的铝合金。

15、优选地:所述s5中选用的精炼剂为六氯乙烷。

16、本发明有益之处:

17、1、本发明中熔炉外设置磁场,利用磁场效应,使铝合金的形成过程中加入的金属更好的保持稳定的晶体空间结构。

18、2、本发明中引入bi金属,逆铁磁性最强,在磁铁的作用下,导电性变得极差,对铝合金的导电性有显著性降低作用。

19、3、本发明中引入的各种金属元素均为氧化物形式,常见且易得,成本低。

20、4、本发明中制作过程只需要往熔炉中加入原材料即可,无需对原材料进行其他前处理,省时省力。

21、5、本发明制备了硼氮共掺的碳纳米管b-n/cnts,该步骤中b、n的加入,使得碳纳米管周围电负性增强,有利于碳纳米管和合金中的金属离子结合,起到聚合合金作用,从而提高合金的强度。

本文地址:https://www.jishuxx.com/zhuanli/20240919/298506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表