轴承定位装置的制作方法

- 国知局

- 2024-09-19 14:37:47

本技术涉及一种轴承定位装置,属于辅助安装。

背景技术:

1、随着国产燃气轮机技术的迅猛发展,现阶段各组件的结构设计越来越复杂,其中动力涡轮作为动力输出装置其各部件极为重要。而在动力涡轮后框架内的带法兰盘的四点角接触球轴承更是关键部件,由于该轴承中的滚动体和保持架与法兰外环是分离结构,且滚动体的直径较大,所以在安装及分解过程中滚动体和保持架极其容易脱落,存在安全隐患,对轴承造成损害,降低使用寿命。

2、目前轴承在装配过程中,在轴承中心加装泡沫板来防止滚动体和保持架与法兰外环发生脱落,存在安全风险;并且在安装轴承的位置一般对各零件间的同轴度要求较高,在轴承的中心需要安装同轴度测量机构来实现测量,因此需要在该轴承两侧加装的泡沫板中心做打孔处理,才能实现同轴度测量机构的安装,导致操作不便且不利于测量。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术的不足,提供一种轴承定位装置,实现了将滚动体和保持架与法兰外环的固定,防止了滚动体和保持架与法兰外环分离。

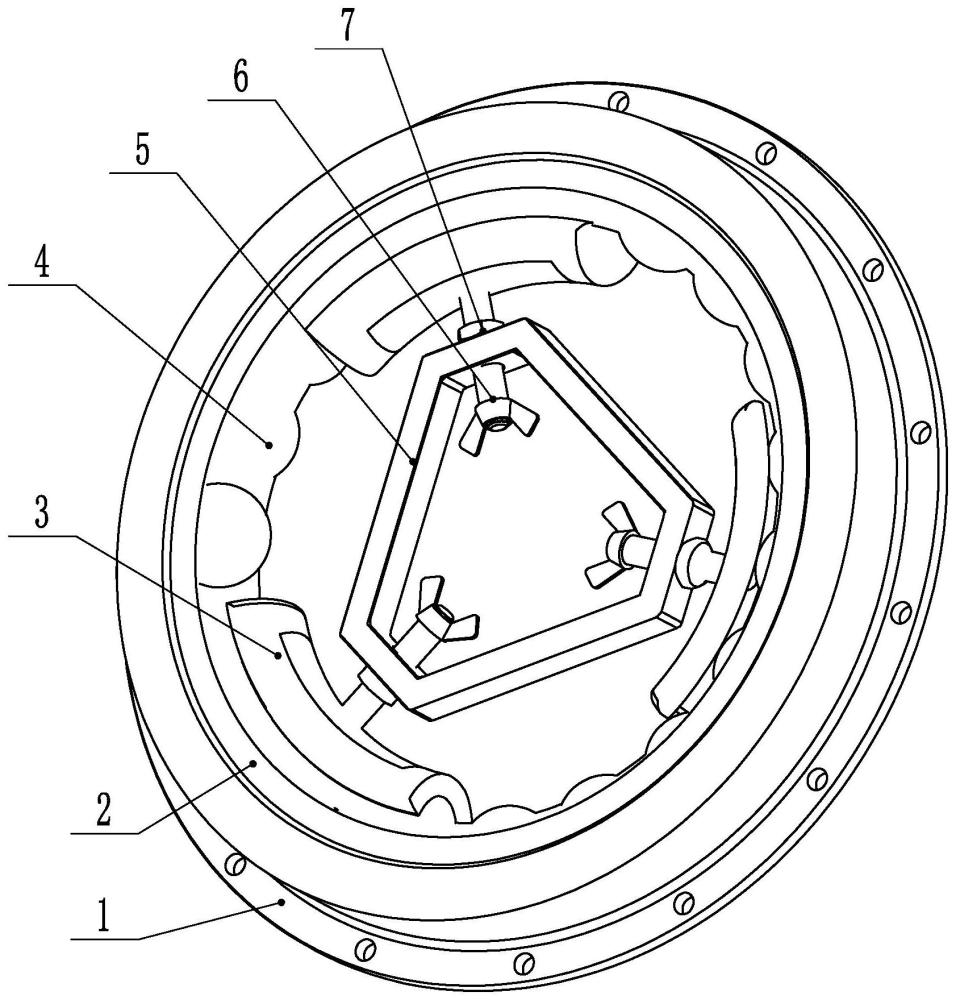

2、本实用新型所述的一种轴承定位装置,包括支撑机架、若干连接件和若干定位板,连接件与定位板的数量匹配,连接件将支撑机架与定位板连接,定位板与滚动体抵接,定位板外形与滚动体外形适配。

3、连接件将支撑机架与定位板连接,通过旋拧连接件,将定位板与滚动体紧密接触,从而防止滚动体和保持架与法兰外环分离。

4、所述的支撑机架呈三角环形设置,其中三个角削肩设置。环形结构为同轴度测量机构安装流出空间,便于同轴度测量。三角环形结构增加了支撑机架的稳定性,防止支撑机架发生形变,做削肩设置,便于连接件安装同时增加稳定性。

5、所述的定位板的数量为三个。每个定位板分别置于支撑机架削肩处,三个定位板使滚动体受力更均匀。

6、所述的连接件为蝶形螺栓。蝶形螺栓便于操作人员旋拧。

7、所述的连接件外周设置紧固件,紧固件置于支撑机架和定位板之间。紧固件确保使用过程中支撑机架与连接件间连接的牢靠,对支撑机架进行双重定位,紧固件与连接件通过螺纹连接,形成双锁紧防松结构。

8、所述的定位板上对应连接件设置定位件,连接件尾部与定位件通过螺纹连接,定位件首部与定位板卡接。连接件通过定位件与定位板连接,使连接件旋转过程中定位板不发生旋转,并且能够使定位板靠近并顶紧轴承的滚动体,从而使整个轴承的保持架固定在法兰外环上。

9、与现有技术相比,本实用新型的有益效果为:

10、(1)本实用新型通过设置支撑机架、若干连接件和若干定位板,连接件将支撑机架与定位板连接,通过旋拧连接件,将定位板与滚动体紧密接触,从而防止滚动体和保持架与法兰外环分离。

11、(2)支撑机架呈三角环形设置,其中三个角削肩设置。环形结构为同轴度测量机构安装流出空间,便于同轴度测量。三角环形结构增加了支撑机架的稳定性,防止支撑机架发生形变,做削肩设置,便于连接件安装同时增加稳定性。

12、(3)定位板上对应连接件设置定位件,连接件尾部与定位件通过螺纹连接,定位件首部与定位板卡接。连接件通过定位件与定位板连接,使连接件旋转过程中定位板不发生旋转,并且能够使定位板靠近并顶紧轴承的滚动体,从而使整个轴承的保持架固定在法兰外环上。

技术特征:1.一种轴承定位装置,其特征在于,包括支撑机架(5)、若干连接件(6)和若干定位板(3),连接件(6)与定位板(3)的数量匹配,连接件(6)将支撑机架(5)与定位板(3)连接,定位板(3)与滚动体(4)抵接,定位板(3)外形与滚动体(4)外形适配。

2.根据权利要求1所述的轴承定位装置,其特征在于,支撑机架(5)呈三角环形设置,其中三个角削肩设置。

3.根据权利要求2所述的轴承定位装置,其特征在于,定位板(3)的数量为三个。

4.根据权利要求3所述的轴承定位装置,其特征在于,连接件(6)为蝶形螺栓。

5.根据权利要求4所述的轴承定位装置,其特征在于,连接件(6)外周设置紧固件(7),紧固件(7)置于支撑机架(5)和定位板(3)之间。

6.根据权利要求1-5任一项所述的轴承定位装置,其特征在于,定位板(3)上对应连接件(6)设置定位件(8),连接件(6)尾部与定位件(8)通过螺纹连接,定位件(8)首部与定位板(3)卡接。

技术总结本技术涉及一种轴承定位装置,属于辅助安装技术领域。包括支撑机架、若干连接件和若干定位板,连接件与定位板的数量匹配,连接件将支撑机架与定位板连接,定位板与滚动体抵接,定位板外形与滚动体外形适配。本技术实现了将滚动体和保持架与法兰外环的固定,防止了滚动体和保持架与法兰外环分离。技术研发人员:孙鸿翔,李辉全,许文科,王洪鲁受保护的技术使用者:青岛中科国晟动力科技有限公司技术研发日:20231027技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299249.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表