一种提高薄板坯连铸连轧酸洗钢表面质量的方法与流程

- 国知局

- 2024-09-19 14:43:36

本发明属于钢铁产品制造,具体涉及一种提高薄板坯连铸连轧酸洗钢表面质量的方法。

背景技术:

1、酸洗钢板是以优质热轧薄板为原料,经酸洗机组去除氧化层、切边后得到的钢材产品;其表面质量和使用要求(主要是冷弯成型或冲压性能)能达到冷轧板要求,可替代部分冷轧板。随着酸洗钢终端客户对产品质量要求的不断提升,需要在规格拓展﹑质量提升以及低成本制造等方面取得更大突破。

2、2022年以来,薄板坯连铸连轧产线酸洗钢开始放量,然而薄板坯连铸连轧产线由于轧辊冷却能力不足,导致辊温过高难以形成合适厚度的氧化膜,生产过程中极易发生剥落,产生麻点缺陷等问题,并成为酸洗钢主要瓶颈。由此导致单换辊周期内生产400~600吨合格产品就要进行换辊,频繁换辊导致酸洗钢开轧过渡所需烫辊材是正常q235b钢材的3倍,全流程现货率高达21.06%。为解决酸洗钢生产频繁换辊的问题,需要解决轧辊氧化膜剥落而造成带钢表面麻点缺陷等问题。

技术实现思路

1、本发明提供一种提高薄板坯连铸连轧酸洗钢表面质量的方法,克服薄板坯连铸连轧产线轧辊冷却能力不足,辊温过高难以形成合适厚度的氧化膜,生产过程中极易发生剥落进而产生麻点缺陷,频繁换辊导致酸洗钢全流程现货率高、综合成材率低等难题。

2、为实现上述目的,本发明采用的技术方案为:

3、一种提高薄板坯连铸连轧酸洗钢表面质量的方法,包括冶炼、连铸、板坯加热、精轧、层流冷却、卷取步骤,主要控制步骤如下:

4、1﹑常规冶炼后进行连铸,控制板坯拉速为4.5~5.5m/min,板坯厚度60~75mm;

5、2﹑板坯加热温度:轧制宽度大于1000mm且≤1300mm时,按1160~1180℃控制;轧制宽度大于1300mm且≤1500mm时,按1190~1210℃控制;

6、3﹑采用7机架精轧,关键控制步骤包括:

7、1)快速烫辊过渡轧制;

8、2)采用轧机头部辊缝补偿策略:薄板坯连铸连轧精轧压下率较大,带钢头部偏薄,易插入精轧、卷取相关设备间隙导致废钢,进而影响轧制节奏控制;轧机头部辊缝预埋一定的厚度补偿量以达到带钢头部增厚效果;具体轧机头部辊缝补偿参数包括如下:

9、①f4~7机架,头部厚度预埋0.3~0.5mm;

10、②f1~7机架,带钢头部均不投用厚度自动控制功能;

11、③f1~7机架负荷建立后,在控制时序0.2~0.4秒内将厚度预埋值归零,控制轧机辊缝调整速率为0.5~1.0mm/s,同时自动投用厚度自动控制功能,以保证成品厚度达标;

12、3)轧制节奏控制:每个轧制单位内,轧制节奏按慢-快-慢的方式进行控制;轧制前期8块钢的轧制间隙按40~44s控制,轧制中期9~40块钢的轧制间隙按30~34s控制,轧制后期第41块钢起的轧制间隙按35~39s控制;轧制节奏控制既要满足酸洗钢表面质量控制需要,又要最大限度提高小时产量;

13、4)精轧给水策略:投用f1~7机架工作辊冷却水,控制下工作辊冷却水和上工作辊冷却水的流量比;且f1机架、f2~4机架和f5~7机架的单机架水量按照先增后减的规律控制;

14、f1和f2机架出口采用中压除鳞,喷射角度与轧件前行方向呈70~80°夹角,一方面能够去除轧制过程中产生的温度系氧化铁皮;另一方面降低轧件温度也能进一步降低工作辊辊面温度,预防工作辊氧化膜剥落,控制轧辊系氧化铁皮;

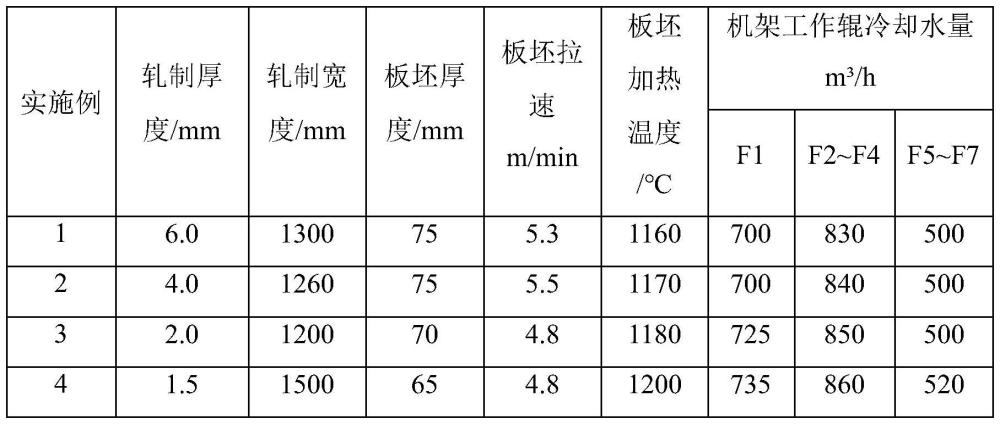

15、5)精轧轧制油投用策略:f1~6轧机投用轧制油,控制f1~6轧机初始轧制油投用量,且单机架轧机的轧制力降幅以20~30%进行动态调整,同时确保f1~4的单位轧制力:f1≤2.5t/mm,f2≤2.1t/mm,f3≤1.8t/mm,f4≤1.6t/mm;

16、6)轧制压下率控制:f1压下率:55~60%,f2压下率:46~50%,f3压下率<45%,f4压下率<40%,f5~f7机架压下率按由大到小的规律进行设定,同时确保轧制过程中f3、f4轧机无剧烈震动;

17、7)轧制厚度(生产钢卷的厚度,即目标厚度)≥2.0mm时,采用升速轧制模式以提高生产效率,f1~3机架间水初始水量按额定水量的40~50%进行设定;轧制速度为12~14m/s,升降速率0.3~0.5m/s2;轧制厚度(生产钢卷的厚度,即目标厚度)<2.0mm时,采用恒速轧制模式,机架间水初始水量按额定水量的50~60%进行设定,轧制速度为14~17m/s;

18、8)终轧温度控制;

19、(4)层流冷却,卷取。

20、上述方案中,每个轧制单位包含50块以上板坯。

21、上述方案中,所述快速烫辊过渡轧制中,每个轧制单位中的钢卷厚度依次控制为:3.0mm以上、2.0mm、1.8mm、1.5mm、1.4mm或1.3mm,自第6块钢起均按1.2mm控制;快速烫辊过渡在确保轧辊表面形成完整致密且厚度合适氧化膜的同时可最大限度减少过渡材;

22、上述方案中,步骤4)中,f1~7机架工作辊冷却水100%投用,下工作辊冷却水和上工作辊冷却水的流量比(53~55):(45~47);在11.5~12.5kg压力条件下,f1机架水量按700~740m3/h控制,f2~4机架单机架水量按830~880m3/h控制,f5~7机架单机架水量按500~550m3/h控制。

23、上述方案中,所述中压除鳞在150~160bar压力条件下,总水量按100~126m3/h控制;且上喷水量为总水量的40~45%,下喷水量为总水量的55~60%。是由于中压除鳞水在带钢上表面滞留时间长,导致带钢上下表面冷却不均匀,进而造成上下工作辊辊温差异。

24、上述方案中,所述层流冷却采用的中间温度为800~820℃,空冷时间4~9s。

25、上述方案中,所述卷取温度为620~640℃。

26、上述方案中,所述卷取夹送辊采用堆焊工艺,堆焊层主要化学成分按质量百分比计,包括:c 0.2~0.4%,si 0.6~0.8%,mn 1.6~2.0%,cr 5.0~6.0%,mo 1.8~2.2%,v 0.3~0.7%,w1.5~2.0%,p≤0.012%,s≤0.005%,als 0.02~0.06%,n≤0.004%,余量为fe及不可避免的杂质;其中含有较多合金的原因在于这些合金元素与碳形成较为稳定的碳化物,溶入基体组织起到固溶强化作用;在回火处理时mo、v、w以细小碳化物的形式弥散析出,起到弥散强化作用;堆焊层具有良好的红硬性、耐热疲劳性能和耐磨性。

27、上述方案中,所述卷取夹送辊堆焊层通过提高mn含量、降低cr含量,有利于夹送辊表面形成合适厚度的氧化膜,在夹送辊与带钢接触面起到润滑作用;形成的氧化物mno可以避免夹送辊与带钢间的直接接触,进而起到抑制粘连废钢的目的。

28、上述方案中,所述酸洗钢的化学成分按质量百分比计,包括:c 0.03~0.07%,si≤0.1%,mn 0.30~1.0%,p≤0.010%,s≤0.006%,cr 0.20~0.45%,ti 0.02~0.10%,nb 0.01~0.04%,als0.02~0.06%,n≤0.006%,余量为fe及不可避免的杂质。

29、采用上述方案,可实现稳定生产厚度规格为1.2~6.0mm酸洗钢,表面质量评级为a级,板形质量不平度≤15i,全流程现货率降低至5%以下,综合成材率提升至94%以上。

30、与现有技术相比,本发明的有益效果:

31、(1)本发明通过板坯加热温度、快速烫辊过渡和轧制节奏控制,有利于轧制前期f2~4机架工作辊表面形成厚度均匀合适的氧化膜;轧制中期高速轧制与板坯厚度、拉速匹配,在保证工作辊氧化膜不剥落的同时,最大限度提高产能;轧制后期慢节奏控制有利于氧化膜轻微剥落后的缓慢再生成,可适当延长换辊周期,减少换辊烫辊过渡材,降低现货率;

32、(2)本发明通过轧制油油量调整和轧制压下率分配,避免实际轧制过程中因f2~4机架单位轧制力过大,导致工作辊表面氧化膜受剪切应力作用发生剥落等问题;

33、(3)本发明通过调整精轧下工作辊冷却水和上工作辊冷却水的流量比,差异化控制f1﹑f2~4与f5~7工作辊冷却水量,实现最优化控制工作辊辊温的目的;

34、(4)f1和f2出口应用中压除鳞,一方面能够去除轧制过程中产生的温度系氧化铁皮;另一方面降低轧件温度也能进一步降低工作辊辊面温度,预防工作辊氧化膜剥落,控制轧辊系氧化铁皮。

本文地址:https://www.jishuxx.com/zhuanli/20240919/299862.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。