一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具及方法

- 国知局

- 2024-09-19 14:43:41

本发明涉及一种外源辅助搅拌摩擦焊焊具及方法,属于固相连接。

背景技术:

1、为满足航空航天、轨道交通、新能源等高科技领域对结构高性能、轻量化、精准成形的迫切需求,以铝合金、镁合金、聚合物基复合材料为代表的轻质高强材料正逐步替代钢和钛合金等材料,这对异质材料的连接工艺提出了更高的要求。异质材料的界面结合方式可分为固溶反应结合、剧烈冶金反应结合和无反应的分子间作用力结合。其中,以剧烈冶金反应结合为特征的铝/钢、铝/铜等材料,焊接时,界面极易产生硬而脆的金属间化合物,降低接头的承载能力和韧性,严重制约了其工程应用。目前,异质材料主要的连接方式为机械法兰连接、钎焊、熔焊和惯性摩擦焊。机械法兰连接的强度高,但螺栓的大量使用导致了接头较大的冗余重量,且接头的密封性较差;钎焊的适用范围广,但卤化物钎剂使接头的耐蚀性大幅降低;熔焊的熔化和凝固过程导致金属间化合物层的厚度增加,接头的开裂倾向较大;惯性摩擦焊以低温为主要特征,金属间化合物层较薄,但界面仍为单一的冶金结合,接头的强度较高、韧性较差。

2、基于此类问题的解决优化,cn105290608a通过在钢侧预制孔、搅拌摩擦驱动铝合金填充进入孔内的方法实现了铝/钢异质材料的焊铆复合连接,但该方法存在接头厚度减薄大、界面一致性差和界面结合弱等问题;cn111745286a报道了一种搅拌摩擦扩散焊方法,但异质材料界面为单一的冶金结合;cn116532781a报道了一种搅拌摩擦点铆焊方法以增强接头的承载能力,但点连接的形式不能保证界面具有很大的有效结合面积。

3、因此,亟需开发新型焊接方法,以实现异质材料搅拌摩擦焊接头的增强增韧,为异质材料结构的可靠制造提供技术支持与指导。

技术实现思路

1、本发明为解决铝/钢等异质材料焊接时存在的单一界面结合弱、金属间化合物层厚度大、接头强度韧性偏低、铆焊接头减薄严重和接头密封性差的问题,进而提出一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具及方法。

2、本发明为解决上述问题采取的技术方案是:本发明所述焊具包括多针焊具、铝板、钢板和外源辅助强化模块;

3、多针焊具、铝板、钢板由上至下依次设置,外源辅助强化模块设置在钢板上。

4、进一步的,多针焊具包括夹持部、过渡部、内凹形轴肩、同轴主动搅拌针和至少一个偏心从动搅拌针;

5、夹持部、过渡部和内凹形轴肩由上至下依次固定连接,同轴主动搅拌针固定在内凹形轴肩下表面的中部,偏心从动搅拌针固定在内凹形轴肩的下表面。

6、进一步的,钢板上表面的中部沿其长度方向设有凹槽,钢板的上表面设有刻痕。

7、本发明所述搅拌摩擦焊方法具体包括:

8、步骤1、根据铝/钢异质接头的不同尺寸及性能要求,设计多针焊具的内凹形轴肩、同轴主动搅拌针和偏心从动搅拌针的各项尺寸;

9、步骤2、选取铝板和钢板,在钢板的待焊位置机械加工预制毫米级凹槽,使用无水乙醇或丙酮擦拭待焊位置,去除表面油污;

10、步骤3、用砂纸打磨待焊位置表面,去除毛刺,在高纯氩气环境中,采用激光毛化在凹槽底面和凹槽外侧表面预置微米级刻痕;

11、步骤4、选取增强增韧的外源辅助强化模块,通过机械加工,使其尺寸与凹槽相匹配;

12、步骤5、将外源辅助强化模块装配入凹槽,采用铝板在上、钢板在下的搭接方式,使用专用工装装配铝板、外源辅助强化模块和钢板,准备焊接;

13、步骤6、焊接时,多针焊具从凹槽上方高速旋转下扎,直至同轴主动搅拌针与凹槽底面微接触、偏心从动搅拌针与凹槽外侧表面微接触;

14、步骤7、焊接结束,多针焊具逐步回抽,获得铆焊接头5。

15、进一步的,铝板的厚度为2~50mm,钢板的厚度为2~100mm。

16、进一步的,凹槽的深度不大于钢板厚度的0.9倍,凹槽的宽度为其深度的1~10倍,凹槽底面与侧面的夹角为30°~150°;刻痕的深度为1~500μm,刻痕的宽度为1~500μm,刻痕的间距为其宽度的1~10倍。

17、进一步地,外源辅助强化模块为铝板的同质材料或成分与其相似的复合材料,高度比凹槽的深度小0~1mm,宽度比凹槽的宽度小0~1mm,底面与侧面的夹角与凹槽相同。

18、进一步的,内凹形轴肩的直径为是铝板厚度的3~5倍;同轴主动搅拌针的端部直径比凹槽的宽度小0~3mm;偏心从动搅拌针的端部直径比同轴主动搅拌针的端部直径小0.5~5mm;偏心从动搅拌针的偏心距比内凹形轴肩的半径小1~10mm,偏心从动搅拌针的端部直径比同轴主动搅拌针的端部直径大0~10mm。

19、进一步的,主轴旋转速度为200~5000rpm,焊接速度为50~5000mm/min,多针焊具的倾角范围为0°~5°,多针焊具下扎深度为凹槽底面上方0.01~2mm。

20、本发明的有益效果是:

21、1、本发明通过宏微观多尺度机械互锁结构设计,使接头具有“机械互锁+界面冶金”的双重连接机制,实现接头的强韧化;

22、2、外源辅助强化模块作为凹槽的填充材料,避免了铝板填充导致的减薄问题,实现微减薄大承载连接;

23、3、本发明提出的由内凹形轴肩、同轴主动搅拌针和偏心从动搅拌针组成的焊具能够有效增大各向界面冶金结合面积,有效保证环缝结构的径向和轴向承载能力,并可进一步保证接头的密封性;

24、4、相比于传统焊接单一的冶金结合,多针焊具驱动热塑化的铝合金填充宏微观多尺度机械互锁结构,接头的承载能力显著提高;

25、5、本发明所制备的铆焊接头界面主要为非晶组织或薄层金属间化合物,避免了钎焊引入其他元素导致的接头耐蚀性差的问题;

26、6、该方法适用于绝大多数“软/硬”组配异质材料的高质量连接,如铝/钛、镁/钢、镁/钛、聚合物/金属等。

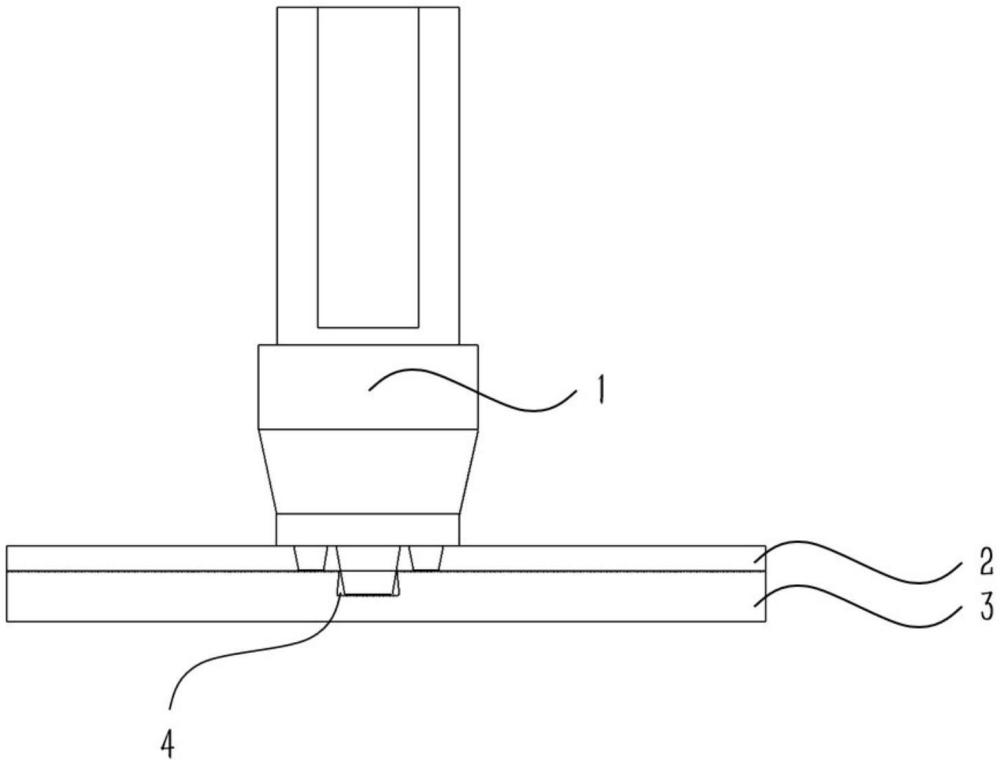

技术特征:1.一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具,其特征在于,包括多针焊具(1)、铝板(2)、钢板(3)和外源辅助强化模块(4);

2.根据权利要求1所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具,其特征在于,多针焊具(1)包括夹持部(101)、过渡部(102)、内凹形轴肩(103)、同轴主动搅拌针(104)和至少一个偏心从动搅拌针(105);

3.根据权利要求1所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具,其特征在于,钢板(3)上表面的中部沿其长度方向设有凹槽(301),钢板(3)的上表面设有刻痕(302),凹槽(301)中置有外源辅助强化模块(4)。

4.一种实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,具体包括:

5.根据权利要求4所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,铝板(2)的厚度为2~50mm,钢板(3)的厚度为2~100mm。

6.根据权利要求4所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,,凹槽(301)的深度不大于钢板(3)厚度的0.9倍,凹槽(301)的宽度为其深度的1~10倍,凹槽(301)底面与侧面的夹角为30°~150°;刻痕(302)的深度为1~500μm,刻痕(302)的宽度为1~500μm,刻痕(302)的间距为其宽度的1~10倍。

7.根据权利要求4所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,外源辅助强化模块(4)为铝板(2)的同质材料或成分与其相似的复合材料,高度比凹槽(301)的深度小0~1mm,宽度比凹槽(301)的宽度小0~1mm,底面与侧面的夹角与凹槽(301)相同。

8.根据权利要求4所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,内凹形轴肩(103)的直径为是铝板(2)厚度的3~5倍;同轴主动搅拌针(104)的端部直径比凹槽(301)的宽度小0~3mm;偏心从动搅拌针(105)的端部直径比同轴主动搅拌针(104)的端部直径小0.5~5mm;偏心从动搅拌针(105)的偏心距比内凹形轴肩(103)的半径小1~10mm,偏心从动搅拌针(105)的端部直径比同轴主动搅拌针(104)的端部直径大0~10mm。

9.根据权利要求4所述的实现异质接头增强增韧的外源辅助搅拌摩擦焊方法,其特征在于,主轴旋转速度为200~5000rpm,焊接速度为50~5000mm/min,多针焊具(1)的倾角范围为0°~5°,多针焊具(1)下扎深度为凹槽(301)底面上方0.01~2mm。

10.根据权利要求4所述的一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具及方法,其特征在于,异种材料可为其他“软/硬”组配,如铝/钛、镁/钢、镁/钛、聚合物/金属等。焊接时,低硬度材料在上部,高硬度材料在下部,以保证铆焊结构不受破坏。

技术总结一种实现异质接头增强增韧的外源辅助搅拌摩擦焊焊具及方法,它涉及一种外源辅助搅拌摩擦焊焊具及方法。本发明为了解决铝/钢等异质材料焊接时存在的单一界面结合弱、金属间化合物层厚度大、接头强度韧性偏低、铆焊接头减薄严重和接头密封性差的问题。本发明所述焊接结构包括多针焊具、具有宏微观多尺度机械互锁结构的板材和外源辅助强化模块;多针焊具、铝板、钢板由上至下依次设置,外源辅助强化模块设置在钢板上。本发明属于固相连接技术领域。技术研发人员:孟祥晨,高嘉泽,谢聿铭,马潇天,杭春进,黄永宪受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299870.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表