一种基于人工智能的煤矿输煤智能控制系统的制作方法

- 国知局

- 2024-09-19 14:49:47

本发明属于煤矿输煤控制,涉及到一种基于人工智能的煤矿输煤智能控制系统。

背景技术:

1、在全球能源结构持续演变与环保意识显著提升的背景下,煤炭作为历史悠久的能源支柱,尽管面临清洁能源竞争的压力,其在能源供应体系中的核心地位依然不容忽视。然而,传统煤矿输煤系统所暴露出的效率低下、安全隐患突出及高度依赖人工操作等问题,尤其是堆料和跑偏事故频发,已成为制约煤炭行业可持续发展的关键瓶颈,为有效应对这些挑战,基于人工智能的煤矿输煤智能控制系统应运而生。

2、现有煤矿输煤控制领域针对煤矿输煤堆料和跑偏事故已具有完备的检测、修正控制技术,例如中国专利号为cn2019101686800的输煤系统智能无人巡检系统的发明专利申请,其基于三维虚拟场景和视频数据相结合的智能运维巡检管理平台以及与其连接的胶带视觉跑偏诊断和纠偏系统、胶带物料堆型识别和控制系统,能够详细监测、发觉和纠正煤矿输煤堆料和跑偏事故,又比如中国专利号为cn2024101312409的一种用于电厂的智能输煤系统的发明专利申请,其通过图像分析输送带的跑偏差值判断是否跑偏,并进一步计算跑偏方向以此调整输送带的张力。

3、然而现有技术多依赖于事故发生后的监测和响应,而未能有效预测和防止事故的发生,且在针对皮带张力调控纠正煤矿输煤堆料和跑偏事故环节,对于皮带张力控制精度、控制方向和控制适应性能较差,易在事故基础上引发皮带撕裂、物料堆积和跑偏加剧问题。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种基于人工智能的煤矿输煤智能控制系统。

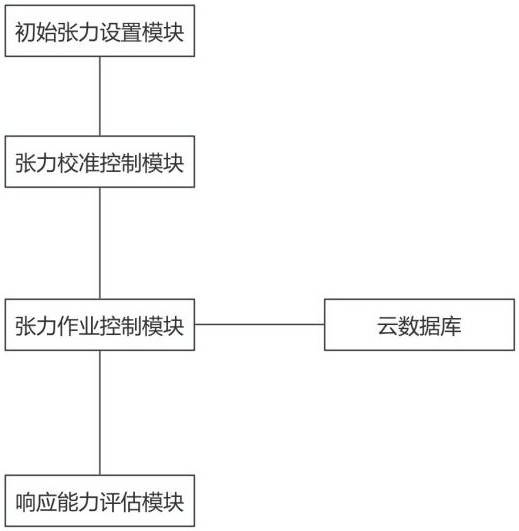

2、本发明的目的可以通过以下技术方案实现:本发明提供一种基于人工智能的煤矿输煤智能控制系统,包括:初始张力设置模块、张力校准控制模块、张力作业控制模块、响应能力评估模块和云数据库。

3、所述初始张力设置模块与张力校准控制模块连接,所述张力校准控制模块与张力作业控制模块连接,所述张力作业控制模块与响应能力评估模块连接,所述云数据库与张力作业控制模块连接。

4、初始张力设置模块,用于按照预设面积对煤矿输送带进行区域划分并标记各输送区,于各输送区预设位置布设张力控制器,统一设置各输送区的初始工作张力值。

5、张力校准控制模块,用于当煤矿输送带启动时通过张力控制器增加各输送区初始工作张力值至预设启动张力值,当煤矿输送带的输送速度达到工作输送速度时进行各输送区的张力校准控制处理,待满足物料落料条件后下发物料落料指令。

6、张力作业控制模块,用于接收物料落料指令,开启煤矿输送带的物料运输作业并实时进行各输送区的张力作业控制处理,待物料输送完毕后下发输送停止指令。

7、响应能力评估模块,用于接收输送停止指令,通过张力控制器增加各输送区工作张力值至预设停止张力值,追溯各输送区的张力作业控制处理参数,以此评估各输送区的张力作业控制响应能力并进行反馈。

8、云数据库,用于存储预设物料堆积风险系数警戒阈值和单位物料堆积风险系数对应参照张力调控值,存储预设物料偏移风险系数警戒阈值和单位物料偏移风险系数对应参照张力调控值,存储单位输送区标准皮带轨迹轮廓。

9、相较于现有技术,本发明的有益效果如下:(1)本发明通过在煤矿输送带启动阶段进行各输送区的张力校准控制处理,排除工作速度以及皮带自身运行特性对于左右两侧的张力控制影响,为后续张力作业精准控制处理提供基础保障。

10、(2)本发明通过在煤矿输送带的物料运输作业过程中实时进行各输送区的张力作业控制处理,不仅能够提取预知各输送区的潜在物料堆积风险和潜在物料跑偏风险,还针对各输送区的潜在物料堆积侧和潜在物料跑偏侧有效进行张力调控处理,显著提高生产的安全性和稳定性的同时,还为煤矿输煤的智能化管理和远程监控提供有力支持。

11、(3)本发明通过追溯各输送区的张力作业控制处理参数,评估各输送区的张力作业控制响应能力并进行反馈,帮助系统不断学习和适应,提高自身的控制精度和响应能力,进而推动煤矿输送带系统的智能化发展,提升整个生产流程的自动化和智能化水平。

技术特征:1.一种基于人工智能的煤矿输煤智能控制系统,其特征在于,该系统包括:

2.根据权利要求1所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述各输送区的张力校准控制处理过程包括:将预设启动张力值与初始工作张力值的差值同预设下调阶数的比值作为下调阶段的控制下调张力值,要求各输送区在煤矿输送带的输送速度达到工作输送速度时开始逐步进行各下调阶段的控制张力下调处理,各下调阶段的处理时长为统一预设时长;

3.根据权利要求2所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述各输送区张力控制器单位张力控制对应左侧校准张力值的计算公式为:,其中为预设下调阶数。

4.根据权利要求2所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述物料落料条件包括各输送区左右两侧皮带张力值均为初始工作张力值且各输送区的输送速度均为工作输送速度。

5.根据权利要求2所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述各输送区的张力作业控制处理过程包括:通过当前各输送区下方支撑结构各节点布设的重力传感器,获取当前各输送区下方支撑结构各节点对应皮带位置的物料重量,分别计算当前各输送区皮带左、右侧物料的重量分布异常度;

6.根据权利要求5所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述各输送区的张力作业控制处理过程还包括:通过煤矿输送带首尾滚筒左右端点布设的位置传感器以及首尾滚筒间各托辊左右端点布设的位置传感器,获取当前监测时段内各单位时间点煤矿输送带首尾滚筒左右端点位置以及各托辊左右端点位置,勾勒当前监测时段内各单位时间点的煤矿输送带的表面运行轨迹图,以此得到当前监测时段内各单位时间点各输送区的参照皮带轨迹轮廓,计算当前监测时段内各输送区的物料偏移风险系数,结合云数据库存储的预设物料偏移风险系数警戒阈值和单位物料偏移风险系数对应参照张力调控值,确认当前各输送区的潜在物料跑偏侧以及张力控制器针对潜在物料跑偏侧的参照调控值;

7.根据权利要求6所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述计算当前监测时段内各输送区的物料偏移风险系数,包括:将当前监测时段内各单位时间点各输送区的参照皮带轨迹轮廓与云数据库存储的单位输送区标准皮带轨迹轮廓,获取当前监测时段内各单位时间点各输送区的跑偏角度,若跑偏方向为左侧,则赋予跑偏角度正号,反之若跑偏方向为右侧,则赋予跑偏角度负号,进而获取当前监测时段内各单位时间点各输送区的参照跑偏角度,为当前监测时段内各单位时间点的编号,,将当前监测时段内末端单位时间点各输送区的参照跑偏角度的绝对值记为;

8.根据权利要求6所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述确认当前各输送区张力控制器的张力调控侧及其实际调控值,包括:若当前某输送区的潜在物料堆积侧和潜在物料跑偏侧均为无,则当前该输送区张力控制器不存在张力调控侧;

9.根据权利要求2所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述各输送区的张力作业控制处理参数包括物料运输作业过程中物料堆积报警次数、物料跑偏报警次数、张力控制器分别针对左、右侧的张力调控次数和累计张力调控值。

10.根据权利要求9所述的一种基于人工智能的煤矿输煤智能控制系统,其特征在于:所述评估各输送区的张力作业控制响应能力,包括:将各输送区物料运输作业过程中张力控制器分别针对左、右侧的张力调控次数和累计张力调控值分别记为和,由公式得到各输送区的张力作业控制响应能力的评估指标,其中为自然常数,分别为预设张力控制器合理响应调控次数、合理响应调控幅值,分别为预设张力控制器合理响应调控偏差次数、合理响应调控偏差幅值。

技术总结本发明属于煤矿输煤控制技术领域,涉及到一种基于人工智能的煤矿输煤智能控制系统,其首先在煤矿输送带启动阶段进行各输送区的张力校准控制处理,排除工作速度以及皮带自身运行特性对于左右两侧的张力控制影响,为后续张力作业精准控制处理提供基础保障,其次在煤矿输送带的物料运输作业过程中实时进行各输送区的张力作业控制处理,不仅能够提取预知各输送区的潜在物料堆积风险和潜在物料跑偏风险,还针对各输送区的潜在物料堆积侧和潜在物料跑偏侧有效进行张力调控处理,最后通过追溯各输送区的张力作业控制处理参数,评估各输送区的张力作业控制响应能力并进行反馈,推动煤矿输煤系统的智能化控制发展。技术研发人员:彭大恒,郭祥锐,魏哲受保护的技术使用者:山东宇能电气有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/300495.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表