钢管定径机换辊液压控制系统及其控制方法

- 国知局

- 2024-10-09 16:00:18

本发明属于液压控制,涉及一种钢管定径机换辊液压控制系统及其控制方法。

背景技术:

1、在钢管热轧生产线中,定径机是重要的主机设备之一。定径机通常由10~20余个机架构成,每个机架都有独立的轧辊。这些轧辊通常由同一个换辊机构进行拉出或推入定径机。定径机换辊机构由两只液压缸同步伸出或缩回控制,两只液压缸水平布置,伸出或缩回运动过程中,负载始终为水平负载,且运动过程中,液压缸负载无变化。

2、在现有的定径机换辊机构的液压控制系统中,有以下需解决的问题:

3、1.在常规控制中,通常采用同步马达或调速阀等液压同步元件进行双缸的同步控制。由于同步马达或调速阀不能实时补偿,当出现双缸同步偏差后,不能实时纠偏,只能到油缸的端部进行强制清零对齐;

4、2.当两只液压缸相互之间的偏载过大时,液压缸在运行过程中,更容易出现不同步的现象,甚至经常出现完全卡住而不能换辊的现象;

5、3.通常定径机区域的液压油源流量大小取决于这两只换辊液压缸流量的需求,在不影响换辊速度的前提下,降低换辊液压缸的流量设计的需求,可以减小油源的流量,进而降低成本;

6、4.在实际生产换辊过程中,换辊机构偶尔会出现位移传感器等电气故障的原因,导致自动同步控制出现故障,从而影响正常定径机的换辊。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种钢管定径机换辊液压控制系统及方法,以解决背景技术中提出的技术问题。

2、为达到上述目的,本发明提供如下技术方案:

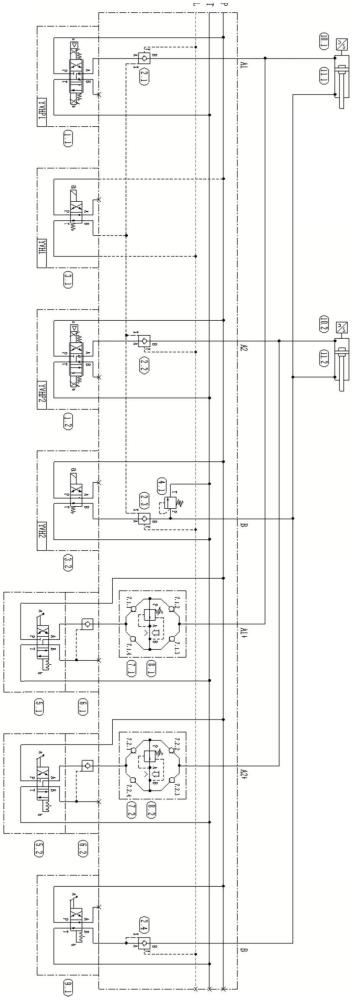

3、一种钢管定径机换辊液压控制系统,包括第一高频响比例换向阀、第二高频响比例换向阀、第一液控单向阀、第二液控单向阀、第三液控单向阀、第一两位四通电磁换向阀、第二两位四通电磁换向阀、第一液压缸以及第二液压缸;

4、所述第一液压缸和第二液压缸的杆腔互相连通,并与第三液控单向阀的b口连接,所述第三液控单向阀的a口与第二两位四通电磁换向阀的b口连接,所述第二两位四通电磁换向阀的p口与p管连接,以使得所述第一液压缸和第二液压缸的杆腔与p管导通;

5、所述第一液压缸和第二液压缸的塞腔分别与第一液控单向阀和第二液控单向阀的b口连接,第一液控单向阀和第二液控单向阀的a口分别与第一高频响比例换向阀和第二高频响比例换向阀的a口连接,第一高频响比例换向阀和第二高频响比例换向阀的p口与p管连接,以使得第一液压缸和第二液压缸的塞腔与p管导通;

6、所述第一液控单向阀和第二液控单向阀的x口均与第一两位四通电磁换向阀的b口连接,所述第一两位四通电磁换向阀的p口与p管连接,以控制所述第一液控单向阀、第二液控单向阀以及第三液控单向阀的开闭,进而实现该系统的自动控制。

7、进一步地,还包括第一三位四通手动换向阀、第二三位四通手动换向阀、第一叠加式液压锁、第二叠加式液压锁、第一整流板、第二整流板以及两位四通三手动换向阀;

8、所述第一液压缸和第二液压缸的杆腔还与第四液控单向阀的b口连接,所述第四液控单向阀的a口和x口均连接两位四通三手动换向阀的b口,所述两位四通三手动换向阀的p口连接p管;

9、所述第一液压缸和第二液压缸的塞腔还分别与第一整流板和第二整流板、第一叠加式液压锁和第二叠加式液压锁以及第一三位四通手动换向阀和第二三位四通手动换向阀依次连接,以实现该系统的手动控制。

10、进一步地,所述第一整流板和第二整流板均由4个单向阀和一个调速阀组成;

11、所述第一整流板包括第一单向阀、第二单向阀、第三单向阀、第四单向阀以及第一调速阀,所述第一单向阀、第二单向阀、第三单向阀、第四单向阀之间均通过液压油管连接,且所述第一单向阀与第二单向阀相对布置,所述第三单向阀与第四单向阀相对布置,且在所述第一单向阀与第二单向阀之间通过液压油管连接第一调速阀的进口,在所述第三单向阀与第四单向阀之间通过液压油管连接第一调速阀的出口,在第二单向阀和第三单向阀之间通过液压油管连接第一液压缸的塞腔,在第一单向阀与第四单向阀之间通过液压油管连接第一叠加式液压锁的b口;

12、所述第二整流板包括第五单向阀、第六单向阀、第七单向阀、第八单向阀以及第二调速阀,第五单向阀、第六单向阀、第七单向阀、第八单向阀之间均通过液压油管连接,且所述第五单向阀和第六单向阀相对布置,所述第七单向阀和第八单向阀相对布置,且在所述第五单向阀和第六单向阀之间通过液压油管连接第二调速阀的进口,在所述第七单向阀和第八单向阀之间通过液压油管连接第二调速阀的出口,在第六单向阀、第七单向阀之间通过液压油管连接第二液压缸的塞腔,在第五单向阀与第八单向阀之间通过液压油管连接第二叠加式液压锁的b口。

13、进一步地,所述第一叠加式液压锁和第二叠加式液压锁的a口分别连接第一三位四通手动换向阀和第二三位四通手动换向阀的a口,所述第一三位四通手动换向阀和第二三位四通手动换向阀的p口均连p管,且所述第一三位四通手动换向阀和第二三位四通手动换向阀的b口分别连接所述第一叠加式液压锁和第二叠加式液压锁的x口。

14、进一步地,在第一液压缸和第二液压缸上分别设有第一位移传感器和第二位移传感器,以检测液压缸伸出位置和速度。

15、进一步地,在所述第一液压缸和第二液压缸的杆腔与第三液控单向阀之间还设有溢流阀。

16、一种钢管定径机换辊液压控制系统的控制方法,提供所述的钢管定径机换辊液压控制系统,该控制方法包括以下步骤:

17、自动控制模式:

18、调节第一三位四通手动换向阀和第二三位四通手动换向阀处于中位,两位四通三手动换向阀处于右位,使得p管中的液压油不经第一三位四通手动换向阀、第二三位四通手动换向阀以及两位四通三手动换向阀流入系统;

19、第一两位四通电磁换向阀电磁铁得电,切换至左位,使得第一两位四通电磁换向阀中压力油从p口与b口导通,进而打开第一液控单向阀、第二液控单向阀和第三液控单向阀,使得第一液控单向阀、第二液控单向阀和第三液控单向阀双向导通;

20、第二两位四通电磁换向阀电磁铁得电,切换至左位,使得第二两位四通电磁换向阀中压力油从p口与b口导通,进而使得第一液压缸和第二液压缸的杆腔与p管导通;

21、当第一液压缸和第二液压缸需要同步伸出时,控制信号使得第一高频响比例换向阀和第二高频响比例换向阀处于右位,使得第一高频响比例换向阀和第二高频响比例换向阀中压力油均从p口与b口导通,进而使得第一液压缸和第二液压缸的塞腔与p管导通,并根据第一液压缸和第二液压缸上对应布置的第一位移传感器和第二位移传感器,判断液压缸的伸出位置和速度,进而对应加大或减小第一高频响比例换向阀和第二高频响比例换向阀的控制信号,使得第一液压缸和第二液压缸保持同步伸出;

22、当第一液压缸和第二液压缸需要同步缩回时,控制信号使得第一高频响比例换向阀和第二高频响比例换向阀处于左位,使得第一高频响比例换向阀和第二高频响比例换向阀压力油均从a口与t口导通,进而使得第一液压缸和第二液压缸的塞腔与t管导通,并根据第一液压缸和第二液压缸上对应布置的第一位移传感器和第二位移传感器,判断液压缸的伸出位置和速度,进而加大或减小第一高频响比例换向阀和第二高频响比例换向阀的控制信号,使得第一液压缸和第二液压缸保持同步缩回;

23、手动控制模式:

24、调整第一高频响比例换向阀和第二高频响比例换向阀均处于中位,第一两位四通电磁换向阀和第二两位四通电磁换向阀处于右位,使得p管中的液压油不经第一高频响比例换向阀、第二高频响比例换向阀、第一两位四通电磁换向阀以及第二两位四通电磁换向阀流入系统,且所述第一液控单向阀、第二液控单向阀、第三液控单向阀均处于锁定状态;

25、切换两位四通三手动换向阀到左位,使得两位四通三手动换向阀压力油从p口与b口导通,使得油源压力油通过两位四通三手动换向阀和第四液控单向阀与第一液压缸和第二液压缸的杆腔导通,并双向导通第四液控单向阀,进而使得第一液压缸、第二液压缸的杆腔始终保持油源压力;

26、当第一液压缸、第二液压缸需要同步伸出时,控制第一三位四通手动换向阀和第二三位四通手动换向阀到右位,使得第一三位四通手动换向阀和第二三位四通手动换向阀中压力油均从p口与a口和b口导通,压力油通过第一三位四通手动换向阀和第二三位四通手动换向阀、第一叠加式液压锁和第二叠加式液压锁以及第一整流板和第二整流板分别进入第一液压缸和第二液压缸的塞腔,推动液压缸伸出;

27、当第一液压缸和第二液压缸需要同步缩回时,控制第一三位四通手动换向阀、第二三位四通手动换向阀到左位,使得第一三位四通手动换向阀、第二三位四通手动换向阀压力油从a口与t口和b口导通,液压油从第一液压缸和第二液压缸塞腔流出分别经过第一整流板和第二整流板、第一叠加式液压锁和第二叠加式液压锁以及第一三位四通手动换向阀和第二三位四通手动换向阀回到t管。

28、进一步地,在手动控制模式中,当第一液压缸、第二液压缸需要同步伸出时,压力油从第一叠加式液压锁和第二叠加式液压锁分别进入第一整流板和第二整流板时,压力油分别通过第一单向阀和第五单向阀进入第一调速阀和第二调速阀的进口流向出口,再通过第三单向阀和第七单向阀进入第一液压缸和第二液压缸的塞腔;

29、当第一液压缸、第二液压缸需要同步伸出时,第一液压缸和第二液压缸的塞腔中的油液分别通过第二单向阀和第六单向阀进入第一调速阀和第二调速阀的进口流向出口,再通过第四单向阀和第八单向阀依次流入第一叠加式液压锁和第二叠加式液压锁。

30、进一步地,所述两位四通三手动换向阀带保持功能,以使得其切换至左位后,不需操作人员把持。

31、进一步地,所述自动控制模式和手动控制模式彼此独立,并在发生电气发生故障时,由自动控制模式切换为手动控制模式。

32、本发明的有益效果在于:

33、本发明提供的一种钢管定径机换辊液压控制系统及其控制方法,在钢管定径机换辊时,对两只液压缸的运行分别进行自动同步控制或手动同步控制,且两种控制方式分别独立,互不影响,且两种控制方式,均采用液压差动控制,节约油源流量;

34、两种控制方式,均可降低定径机换辊两只液压缸的偏载比例,降低了同步控制时压力偏差导致的流量补偿量,可提高了同步控制的精度,降低控制难度。

35、在自动控制模式中,两个高频响比例换向阀均只需要单腔控制,避免阀芯两侧压力变化对通过流量的影响,进一步降低了控制难度;自动控制时,当两只液压缸可在任意位置停止位,液压缸的两腔由三个液控单向阀锁定,不会出现液压缸继续动作的情况;

36、当两只液压缸处于任何停止位时或断电后,两个高频响比例换向阀均处于中位,两个两位四通电磁换向阀均处于右位,液压缸的塞腔和杆腔均与油源断开,且第一液控单向阀、第二液控单向阀以及第三液控单向阀均处于锁定状态,避免由于液压油源的突然启停等对液压缸的影响,保证了系统和人员的安全;并在两只液压缸的杆腔侧设置有溢流阀,可设定为最高工作压力,避免液压缸在伸出过程中,由于第三液控单向阀未打开,产生憋压的情况。

37、在手动控制模式中,设置整流板实现塞腔进油和出油路线均经过调速阀,配合调速阀具有不随外界负载和温度等变化而保持流量稳定的特点,操作人员可根据实际同步情况,稍微补偿即可保证换辊动作的完成,降低了操作人员手动操作的难度。

38、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240929/311160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。