一种大型复杂结构金属零部件制备方法

- 国知局

- 2024-10-09 16:10:21

本发明涉及金属铸造,具体为一种大型复杂结构金属零部件制备方法。

背景技术:

1、在使用以增材制造技术为核心的材料成型技术制备大型精密零部件时,蜡模的制备需要经常面对不同技术间精度与成本的衡量问题,传统使用单一的增材制备方法都有各自的缺陷,例如当面对制备应用于航空航天、医用植入体、汽车及模具制造等领域的零部件要求时,这些零部件往往是局部具有薄壁、细微点阵和微流道的复杂点阵结构,而其他部分则具有规则几何特征的整体结构,若直接采用选区激光烧结(sls)工艺加工,将导致较高的成本及较低的效率,且复杂点阵结构无法保证精确制备,而直接采用数字光处理(dlp)制备,则会受限于当前的设备工艺水平,无法制备尺寸较大的蜡模,且成本较高。因此,有必要开发新的大型复杂点阵结构的制造工艺,以解决上述技术问题。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种大型复杂结构金属零部件制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

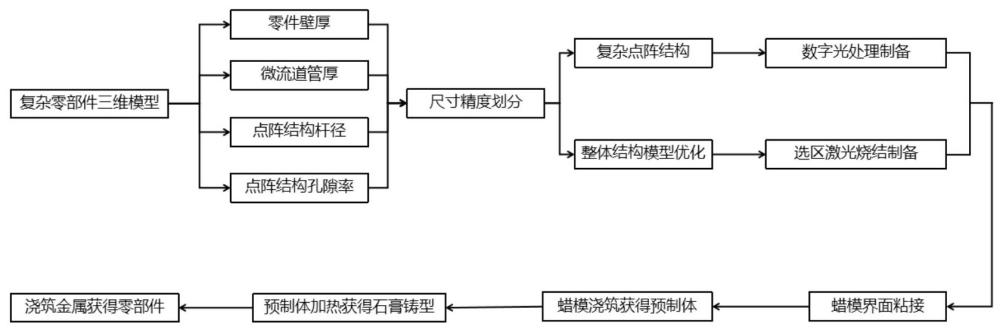

3、一种大型复杂结构金属零部件制备方法,包括如下步骤:

4、s1、采用选区激光烧结技术和数字光处理技术制备蜡模;

5、s2、蜡模浇筑获得预制体,预制体加热获得石膏铸型;

6、s3、浇筑获得大型复杂结构金属零部件。

7、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s1具体包括:

8、s11、大型复杂结构金属零部件三维建模:在3d建模软件中,对大型复杂结构金属零部件模型进行设计建模;

9、s12、三维模型分区切割:根据三维模型的尺寸精度,从壁厚、微流道管厚、点阵结构杆径与孔隙率四个维度将模型分为复杂点阵结构和整体结构,并将三维模型分割为复杂点阵结构模型和整体结构模型;

10、s13、将模型导入打印软件,切片处理后进行打印制备蜡模,其中复杂点阵结构模型导入数字光处理打印机,整体结构模型导入选区激光烧结打印机;

11、s14、蜡模界面粘接:对需要粘合的蜡模界面使用砂纸打磨,之后使用酒精进行清洗,确保界面清洁并去除可能影响粘合的杂质,之后使用丙酮粘合剂均匀地涂抹在需要粘合的蜡模界面上,并施加适当的压力,之后将粘合好的蜡模置于通风良好的环境中干燥,使粘合剂中的丙酮挥发,完成粘接过程,得到完整蜡模。

12、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s12中,将壁厚≤3mm、微流道管厚≤4mm、点阵结构杆径≤5mm或孔隙率≥65%的部分归类为复杂点阵结构,其余部分为整体结构。

13、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s12还包括分割后模型尺寸的重构优化:沿整体结构模型的分割界面,均匀的增加1~6mm厚度重新构建模型。

14、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s13中,选区激光烧结所用的熔模材料为环保型复合蜡粉,数字光处理所用的熔模材料为光敏树脂。

15、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s14中,采用240目、400目、600目、800目、1200目、1500目、2000目、7000目砂纸依次打磨,每目打磨5min。

16、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s2中,对完整蜡模进行真空石膏浇筑,待石膏凝固后获得预制体,对预制体进行干燥,之后在蜡模焙烧炉中加热后获得石膏铸型。

17、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s2中,石膏浇筑原料中铝矾土与半水石膏的质量比为1:1,且水固比为45ml:100g。

18、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s2中,加热过程为:由室温加热120min后到180℃,之后由180℃加热120min后到250℃,之后由250℃加热60min后到400℃,之后由400℃加热210min后到900℃结束。

19、作为本发明所述的一种大型复杂结构金属零部件制备方法的优选方案,其中:所述步骤s3中,对需要浇筑的金属材料进行预处理,随后使用真空加压铸造机,将金属材料在真空炉中进行加热后压入石膏铸型中,将石膏清洗后获得大型复杂结构金属零部件。

20、本发明的有益效果如下:

21、本发明提出一种大型复杂结构金属零部件制备方法,针对大型复杂结构金属零部件的成形,从壁厚、微流道管厚、点阵结构杆径与孔隙率四个维度出发,根据尺寸精度将零部件分成两个部分,即整体结构部分与复杂点阵结构,整体结构的蜡模选用选区激光烧结制备;复杂结构的蜡模选用数字光处理制备。本发明充分利用了选区激光烧结技术和数字光处理技术的优势,大幅度提高零部件的生产尺寸、表面质量与精度,可以铸造具有复杂点阵结构的、更庞大的零部件,提高铸造工业生产效率,是精密铸造技术的重大进步。

技术特征:1.一种大型复杂结构金属零部件制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s12中,将壁厚≤3mm、微流道管厚≤4mm、点阵结构杆径≤5mm或孔隙率≥65%的部分归类为复杂点阵结构,其余部分为整体结构。

3.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s12还包括分割后模型尺寸的重构优化:沿整体结构模型的分割界面,均匀的增加1~6mm厚度重新构建模型。

4.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s13中,选区激光烧结所用的熔模材料为环保型复合蜡粉,数字光处理所用的熔模材料为光敏树脂。

5.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s14中,采用240目、400目、600目、800目、1200目、1500目、2000目、7000目砂纸依次打磨,每目打磨5min。

6.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s2中,对完整蜡模进行真空石膏浇筑,待石膏凝固后获得预制体,对预制体进行干燥,之后在蜡模焙烧炉中加热后获得石膏铸型。

7.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s2中,石膏浇筑原料中铝矾土与半水石膏的质量比为1:1,且水固比为45ml:100g。

8.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s2中,加热过程为:由室温加热120min后到180℃,之后由180℃加热120min后到250℃,之后由250℃加热60min后到400℃,之后由400℃加热210min后到900℃结束。

9.根据权利要求1所述的大型复杂结构金属零部件制备方法,其特征在于,所述步骤s3中,对需要浇筑的金属材料进行预处理,随后使用真空加压铸造机,将金属材料在真空炉中进行加热后压入石膏铸型中,将石膏清洗后获得大型复杂结构金属零部件。

技术总结本发明属于金属铸造技术领域,涉及一种大型复杂结构金属零部件制备方法,针对大型复杂结构金属零部件的成形,从壁厚、微流道管厚、点阵结构杆径与孔隙率四个维度出发,根据尺寸精度将零部件分成两个部分,即整体结构部分与复杂点阵结构,整体结构的蜡模选用选区激光烧结制备;复杂结构的蜡模选用数字光处理制备。本发明充分利用了选区激光烧结技术和数字光处理技术的优势,大幅度提高零部件的生产尺寸、表面质量与精度,可以铸造具有复杂点阵结构的、更庞大的零部件,提高铸造工业生产效率,是精密铸造技术的重大进步。技术研发人员:王宇,李承泽,徐宏,毕成龙,李伯君,范昊天,史文鹏受保护的技术使用者:中北大学技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/311999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表