周转盘、喇叭膜片的喷胶装置及喇叭膜片的喷胶工艺的制作方法

- 国知局

- 2024-10-09 16:15:22

本发明涉及喷胶机领域技术,尤其是指一种周转盘、喇叭膜片的喷胶装置及喇叭膜片的喷胶工艺。

背景技术:

1、动圈式喇叭使用比较广泛,多用于耳机、音箱、手机等诸多电声产品,影响喇叭的因素有许多,而膜片则是喇叭能否拥有良好素质的关键部件之一。所谓膜片其实是一个对于磁场变化很敏感的元件,当电信号通过线圈的时候,磁场产生变化,导致膜片受力变形;由于电信号变化很快,导致膜片高速振动,再通过膜片的振动传递给空气,从而产生了声波,在这个过程中,膜片的素质决定了成品的整体素质。

2、动圈式喇叭工作时,音圈通电后,成为电磁体,与永磁体产生作用力,连续驱动膜片发声,但这个过程不能视为简单的活塞运动,膜片不是完全的刚体,其运动时,本身会像水面一样产生形变;波形沿着由音圈与膜片粘合处向四周和前端传播,遇到悬边或折环时,波也会涟漪一样被反射回来,从而与其他波形相互干涉;当频率达到某个值时,膜片因为波的相互干涉而形成区域化的振动;当喇叭由低频向高频工作,膜片由低频活塞运动,而逐渐发生分割振动,如图9所示;

3、通过简单了解分割振动可知,膜片作为振动的传播媒介,本身的物理特性也会影响到分割振动的剧烈程度,理想的材料就是刚性好并且阻尼较高的膜片。刚性好不易形变,内阻尼较高则振动后快速衰减,但似乎这两个特性是相对立的,实际情况是刚性好的材料,内阻尼低,例如金属膜片,刚性较差的材料,内阻尼高,例如:塑胶膜片、纸基膜片。

4、虽然分割振动不能根本性消除,但负面影响是可以降低,这种物理现象对音质有着显著的负面影响,因此也就出现了改造膜片材料的物理特性,遏制分割振动的各种技术手段。

5、现有的技术手段都只能降低分割振动,优化失真的不良影响,而不是完全杜绝物理特性造成问题的发生;为有效改善膜片分割振动所造成的对于喇叭性能的负面影响,目前行业内基本上采用如下几种方式:

6、1、加强膜片结构刚性;加强结构刚度这方面,很多时候是采用加强筋,即直接在振膜片上增加加强筋,这种形式成本最低,但是效果却一般,还会影响其他声学性能,总体不如膜片本身材料刚性强;

7、2、增强材料刚度或者减轻材料密度;这种形式虽然能减少分割振动的产生,但对声学性能并不友好,往往会牺牲低频成分和音乐的细节;

8、3、采用两种材料以上的复合膜;既减少分割振动,又能兼顾两种材料的优点,极大提升声学性能,但受限于单价昂贵、增加成本的瓶颈;

9、4、增加阻尼胶:采用涂胶机在膜片刚性较弱的部位,涂一圈柔软的阻尼胶,即补偿膜片的刚性,又增加其阻尼;但主要是涂胶机精度较差,作业时胶水控制困难,容易出现胶水过多或过少,将直接影响产品的一致性,并增加不良率;涂阻尼胶的喇叭可以提升音质、减少机械振动噪音,增加耐久性,但会影响过载能力、降低吸声性能,增加制作成本。

10、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种周转盘、喇叭膜片的喷胶装置及喇叭膜片的喷胶工艺,其提升了膜片的灵敏度和阻尼性能,解决了现有技术中涂胶机加工作业时胶水控制困难,容易出现胶水过多或过少的问题。

2、为实现上述目的,本发明采用如下之技术方案:

3、一种周转盘,包括有盘体;所述盘体具有若干环形安装槽,所述若干环形安装槽用于供膜片和/或喇叭装设定位;其中,所述环形安装槽处往内凹设形成有用于排气的通孔,所述通孔连通于环形安装槽。

4、作为一种优选方案,所述盘体的外部对应环形安装槽处往内凹设形成有用于供顶出机构伸入的顶出槽,所述顶出槽贯通于环形安装槽。

5、作为一种优选方案,所述通孔自顶出槽的内部往内凹设。

6、作为一种优选方案,所述若干环形安装槽呈矩形阵列排布设置于盘体上。

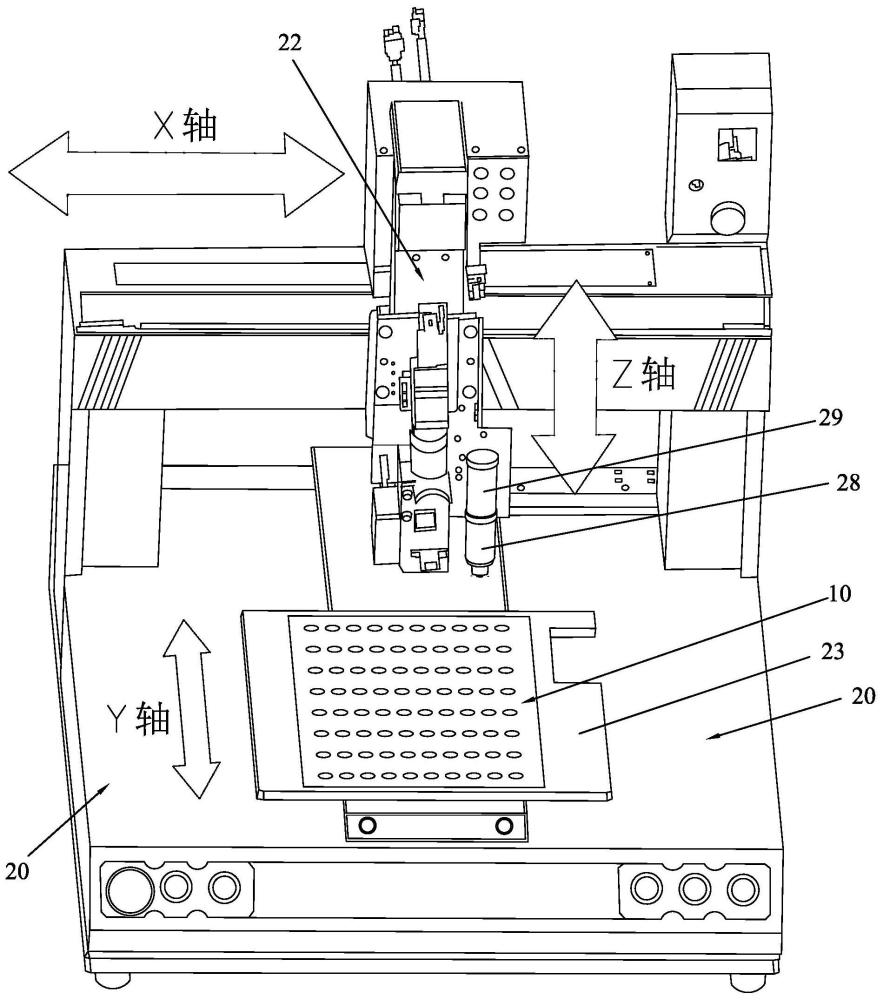

7、一种喇叭膜片的喷胶装置,包括有机架、控制面板及三轴喷胶机构;所述机架上具有操作台,所述操作台处设置有周转盘;所述周转盘为上述的周转盘;

8、所述三轴喷胶机构设置于机架上且位于周转盘的上方;所述三轴喷胶机构电性连接于控制面板;所述三轴喷胶机构包括x轴位移组件、y轴位移组件、z轴位移组件以及喷头组件;所述z轴位移组件驱动喷头组件沿z轴往返移动,所述y轴位移组件驱动z轴位移组件沿y轴往返移动,所述x轴位移组件驱动y轴位移组件沿x轴往返移动;所述喷头组件包括有喷枪和储存有胶水的胶筒,所述胶筒连接于喷枪。

9、作为一种优选方案,所述机架上还设置有气阀组件,所述气阀组件的输出端连接于胶筒的输入端;所述气阀组件电性连接于控制面板。

10、一种喇叭膜片的喷胶工艺,采用上述的喇叭膜片的喷胶装置进行加工;所述工艺具体包括有以下步骤:

11、步骤1:依据操作台的量程,准备好合适的周转盘;

12、步骤2:根据待喷胶工件的喷胶要求,调配相应阻尼胶水并装入胶筒内;

13、步骤3:将摆好待喷胶工件的周转盘放置于操作台上;

14、步骤4:根据设计喷胶区域的形状,启动软件,编辑喷头组件的运行轨迹;

15、步骤5:启动喷胶装置,控制面板根据设计喷胶区域的形状调整喷枪的出胶量,并且控制面板根据编辑好的喷头组件的运行轨迹,控制x轴位移组件、y轴位移组件和z轴位移组件带动喷枪对该待喷胶工件的喷胶区域进行喷涂;

16、步骤6:检测喷胶区域状况,若有出现偏差或胶量大或胶量小时,则重复步骤4和步骤5的操作,若无出现偏差或胶量大或胶量小时,则进行下一步;

17、步骤7:在周转盘喷胶完成后,将周转盘从操作台上取出,至此,一个周期的加工结束。

18、作为一种优选方案,所述阻尼胶水为原胶或原胶和稀释剂混合或树脂胶和稀释剂混合。

19、作为一种优选方案,所述树脂胶和稀释剂混合比例为4:1或2:1。

20、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过周转盘的设计,利用盘体上若干环形安装槽的设计,使其可以放置若干待加工的喷胶件,以节省工时成本并且利于喷胶机作业,并且通孔的设计,用于排气,避免放待加工的喷胶件时,与周转盘之间存在一定负压,造成膜片向上鼓起的风险;

21、另外就是通过喷胶装置的结构设计,按照提前设定好的喷涂轨迹,通过控制面板控制喷头组件精准将胶筒内的阻尼胶水喷洒在膜片的目标区域,能够使得膜片具有合适的刚性的同时,提升了膜片的灵敏度和阻尼性能,降低声学负面的影响,优化、放大喇叭的声学性能,相比于涂胶机而言,其可以实现快速、均匀且节约粘合剂的同时控制喷胶制厚度及胶量,提高产能,降低损耗,操作方便,加工效率高;

22、最后就是通过喷胶工艺的设计,配合特定的加工控制方法步骤,确保加工控制可靠、运行稳定,有效改善膜片分割振动;避免出现偏差或胶量大或胶量小的问题,使得其可以根据不同的音色需求,满足膜片上不同区域的精准自动喷胶需求。

23、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240929/312429.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表