一种具有半互穿网络结构的PMMA拉挤复合材料及其制备方法与流程

- 国知局

- 2024-10-09 16:25:42

本发明涉及纤维复合材料,尤其涉及一种具有半互穿网络结构的pmma拉挤复合材料及其制备方法。

背景技术:

1、风电装机容量和光伏装机容量都急剧增加,也带动相关材料的需求急剧增加,风电叶片主梁和光伏边框都采用拉挤工艺制备的热固性树脂/玻璃纤维复合材料,常用的热固性树脂包括:环氧树脂和热固性聚氨酯。

2、虽然热固性环氧树脂和聚氨酯的永久交联结构具有很多明显的优点,比如尺寸稳定性、耐热性、抗蠕变性和良好的力学性能等。然而,永久交联结构也导致了环氧树脂和聚氨酯的拉挤复合材料难以回收利用,同时造成了环境污染和资源浪费的问题。虽然也有热固性树脂/玻璃纤维复合材料的回收报道,比如公开号为cn 110003443 a的中国专利通过合成一种带有醛基的环氧树脂,与胺类固化剂反应后制备的环氧树脂复合材料内部含有动态共价键:亚胺键,虽然能够实现回收,不过合成环氧树脂过程复杂,需要经过多次萃取,难以大规模工业化。公开号为cn 114891317 a的中国专利通过合成含有动态烯胺键的环氧树脂,制备出可回收环氧拉挤复合材料,然而动态烯胺键的引入一方面步骤和工艺较为复杂,造成成本急剧增加;另一方面,动态烯胺键中的不饱和键造成材料容易被老化,难以保证长周期使用。

3、相反,热塑性高分子材料比如聚乙烯、聚丙烯、尼龙、聚甲基丙烯酸甲酯(pmma)以及聚碳酸酯(pc)等材料,能够进行焊接和二次加工,热塑性复合材料与玻璃纤维的分离回收也较为容易,pmma在极性溶剂中浸泡就能轻易的把树脂和玻璃纤维进行分离,同时热塑性高分子及其复合材料还能进行焊接修复,极大的提高了复合材料的使用寿命,因此,在相同力学性能条件下,热塑性高分子复合材料比热固性高分子复合材料有更好的应用前景。然而热塑性pmma由于是线性高分子,没有形成交联网络结构,这造成了其拉挤复合材料的横向强度不如具有网络结构的热固性高分子复合材料,这极大的限制了热塑pmma拉挤板材的应用,特别是在风电叶片主梁上和光伏边框上的应用。

4、互穿网络聚合物(interpenetrating polymer network)由两种或多种各自聚合交联的组分连续并相互穿透所组成。其中,如果仅有一种聚合物是交联的,另一种聚合物是线型非交联的,则称为半互穿网络聚合物(semi-ipn),半互穿网络聚合物能够同时体现两种聚合物的性质,半互穿网络聚合物的网络结构由于聚合物分子链相互缠绕交联更有利于提高其力学性能。现阶段还没有将半互穿网络聚合物结构引入热塑性pmma拉挤复合材料的研究报道。

技术实现思路

1、本发明解决的技术问题在于提供一种具有半互穿网络结构的pmma拉挤复合材料及其制备方法,本申请提供的复合材料可提高横向强度,且可实现纤维和树脂体系的分离、回收。

2、本申请提供了一种具有半互穿网络结构的pmma拉挤复合材料的制备方法,包括以下步骤:

3、s1)将甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物、脱模剂、过氧化物引发剂和甲基丙烯酸甲酯混合,得到混合树脂;

4、s2)将所述混合树脂经过纤维的浸渍,再拉挤后固化,得到pmma拉挤复合材料。

5、优选的,所述甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物的制备具体为:

6、将甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯按照质量比5:1的比例混合,再加入过氧化引发剂,然后于50~100℃引发聚合,得到甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物;

7、所述过氧化引发剂为所述甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的总质量的1~3wt%。

8、优选的,所述得到pmma拉挤复合材料的制备过程中,所述共聚物和所述甲基丙烯酸甲酯的质量比为1:2~1:10。

9、优选的,所述得到pmma拉挤复合材料的制备过程中,所述脱模剂为所述共聚物和所述甲基丙烯酸甲酯总质量的1~5wt%,所述脱模剂包括硬脂酸锌。

10、优选的,所述得到pmma拉挤复合材料的制备过程中,所述过氧化物引发剂为所述共聚物和所述甲基丙烯酸甲酯总质量的0.5~3wt%,所述过氧化物引发剂为所述甲基丙烯酸甲酯的0.1~5wt%,所述过氧化物引发剂包括过氧化苯甲酰、过氧化二月桂酰、过氧化苯甲酸叔丁酯、过氧化(2-乙基己酸)叔丁酯、过氧化甲基异丁基铜和过氧化二碳酸二脂中的一种或多种。

11、优选的,所述共聚物的重均分子量为1500~2500。

12、优选的,所述纤维包括玻璃纤维。

13、优选的,所述固化包括依次进行的三次固化,固化温度分别为80~100℃、110~130℃、140~160℃;所述拉挤的拉速为0.2~3m/min。

14、本申请还提供了一种具有半互穿网络结构的pmma拉挤复合材料,由以下原料制备得到:甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物、脱模剂、过氧化物引发剂、甲基丙烯酸甲酯和纤维。

15、优选的,所述共聚物和所述甲基丙烯酸甲酯的质量比为1:2~1:10;所述脱模剂为所述共聚物和所述甲基丙烯酸甲酯总质量的1~5wt%,所述过氧化物引发剂为所述共聚物和所述甲基丙烯酸甲酯总质量的0.5~3wt%,所述过氧化物引发剂为所述甲基丙烯酸甲酯的0.1~5wt%;以所述共聚物、所述甲基丙烯酸甲酯、所述脱模剂和所述过氧化物引发剂的总质量为基础,所述纤维的含量为80~88wt%。

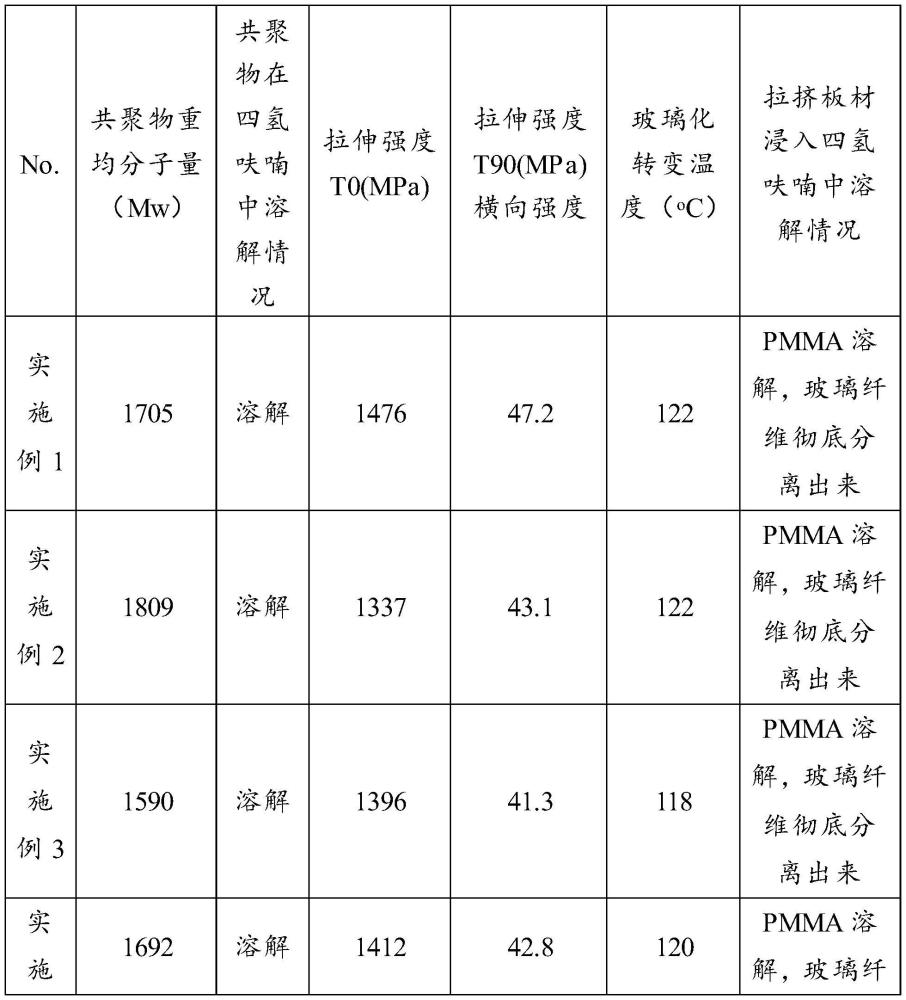

16、本申请提供了一种具有半互穿网络结构的pmma拉挤复合材料的制备方法,其首先将甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物、脱模剂、过氧化物引发剂和甲基丙烯酸甲酯混合,得到混合树脂;再将所述混合树脂经过纤维的浸渍,再拉挤后固化,得到pmma拉挤复合材料;在本申请提供的pmma拉挤复合材料中,首先引入了交联的甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物,再引入了甲基丙烯酸甲酯单体,两者在过氧化物引发剂的作用下,构建了半互穿网络结构的聚合物,在低交联情况下,通过互穿网络结构实现分子链的有效缠结,从而明显的提高复合材料的横向强度,同时,由于交联单体加入量较低,pmma/纤维拉挤复合材料仍然能够方便的进行回收,将具有半互穿结构的pmma/纤维拉挤复合材料溶解到极性的四氢呋喃溶剂中,可以实现纤维和树脂体系的分离,再通过减压蒸馏分离出四氢呋喃溶剂,各种原料都能得到高效回收,实现真正的闭环回收和资源重复利用。

技术特征:1.一种具有半互穿网络结构的pmma拉挤复合材料的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物的制备具体为:

3.根据权利要求1或2所述的制备方法,其特征在于,所述得到pmma拉挤复合材料的制备过程中,所述共聚物和所述甲基丙烯酸甲酯的质量比为1:2~1:10。

4.根据权利要求1或2所述的制备方法,其特征在于,所述得到pmma拉挤复合材料的制备过程中,所述脱模剂为所述共聚物和所述甲基丙烯酸甲酯总质量的1~5wt%,所述脱模剂包括硬脂酸锌。

5.根据权利要求1或2所述的制备方法,其特征在于,所述得到pmma拉挤复合材料的制备过程中,所述过氧化物引发剂为所述共聚物和所述甲基丙烯酸甲酯总质量的0.5~3wt%,所述过氧化物引发剂为所述甲基丙烯酸甲酯的0.1~5wt%,所述过氧化物引发剂包括过氧化苯甲酰、过氧化二月桂酰、过氧化苯甲酸叔丁酯、过氧化(2-乙基己酸)叔丁酯、过氧化甲基异丁基铜和过氧化二碳酸二脂中的一种或多种。

6.根据权利要求1或2所述的制备方法,其特征在于,所述共聚物的重均分子量为1500~2500。

7.根据权利要求1或2所述的制备方法,其特征在于,所述纤维包括玻璃纤维。

8.根据权利要求1或2所述的制备方法,其特征在于,所述固化包括依次进行的三次固化,固化温度分别为80~100℃、110~130℃、140~160℃;所述拉挤的拉速为0.2~3m/min。

9.一种具有半互穿网络结构的pmma拉挤复合材料,由以下原料制备得到:甲基丙烯酸甲酯和1,4-丁二醇二丙烯酸酯的共聚物、脱模剂、过氧化物引发剂、甲基丙烯酸甲酯和纤维。

10.根据权利要求9所述的复合材料,其特征在于,所述共聚物和所述甲基丙烯酸甲酯的质量比为1:2~1:10;所述脱模剂为所述共聚物和所述甲基丙烯酸甲酯总质量的1~5wt%,所述过氧化物引发剂为所述共聚物和所述甲基丙烯酸甲酯总质量的0.5~3wt%,所述过氧化物引发剂为所述甲基丙烯酸甲酯的0.1~5wt%;以所述共聚物、所述甲基丙烯酸甲酯、所述脱模剂和所述过氧化物引发剂的总质量为基础,所述纤维的含量为80~88wt%。

技术总结本发明提供了一种具有半互穿网络结构的PMMA拉挤复合材料的制备方法,包括以下步骤:S 1)将甲基丙烯酸甲酯和1,4‑丁二醇二丙烯酸酯的共聚物、脱模剂、过氧化物引发剂和甲基丙烯酸甲酯混合,得到混合树脂;S2)将所述混合树脂经过纤维的浸渍,再拉挤后固化,得到PMMA拉挤复合材料。本申请还提供了一种半互穿网络结构的PMMA拉挤复合材料。本申请提供的复合材料可以极大的提高传统PMMA复合材料的横向强度,其性能不仅能够满足风电叶片和光伏边框的使用需求,还可以轻易的进行回收,解决了传统热固性拉挤复合材料回收条件苛刻的问题。技术研发人员:刘云锋,冉印,黄加周,丁博,钟海,吕鹏,刘建英受保护的技术使用者:重庆国际复合材料股份有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/313024.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表