一种铬铁矿无钙焙烧渣的综合处理方法

- 国知局

- 2024-10-09 16:25:29

本发明涉及铬渣资源化利用,具体涉及一种铬铁矿无钙焙烧渣的综合处理方法。

背景技术:

1、铬盐作为一种广泛应用于化工、冶金、电镀等领域的重要工业原料,其生产过程中产生的铬渣问题一直是制约铬盐行业绿色健康持续发展的关键因素。铬渣,特别是无钙焙烧铬渣,由于其含有高毒性的水溶性cr(vi)和未反应完全的铬、铁、镁、铝等有价金属元素,不仅对人类健康和生态环境构成严重威胁,还造成了资源的极大浪费。

2、目前,国内外铬盐主流生产方法为铬铁矿无钙焙烧工艺。然而,采用此工艺每生产1吨重铬酸钠就会产生约0.8吨的铬渣。这些无钙焙烧铬渣中包藏的水溶性cr(vi)具有高毒性、高迁移性和致癌性,被视为危险固体废物。传统的铬渣处理方法主要是采用还原剂解毒后堆存,但这种方式存在解毒成本高、占用土地多和溃坝风险等问题。

3、为了有效回收利用铬渣中的有价金属元素,降低环境污染和资源浪费,国内外研究者进行了大量研究。目前,铬渣中有价金属元素的回收利用方法主要分为湿法回收和火法冶炼两类。

4、湿法回收工艺:基于相转移原理,即利用浸提剂的化学特性,通过复分解反应、离子交换、相似相容等机制,将固相中的金属元素转移至液相,从而实现分离回收。然而,湿法回收工艺存在选择性差的问题,对渣中金属元素的回收无差别,导致后续分离步骤繁琐。为避免湿法工艺无选择提取的弊端,火法冶炼因对金属元素的选择性好而被用于无钙焙烧铬渣中有价金属元素的回收。其中,碱法焙烧是一种常用的提铬方法,使用的碱剂是na2co3。然而,在铬渣钠化氧化焙烧过程中,由于na2co3熔点低,易导致窑内结圈现象,影响工业化连续生产的顺利进行。

5、因此,开发一种既能有效回收铬渣中的有价金属元素,又能降低环境污染和资源浪费的新型铬渣资源化综合利用技术,对于破解铬污染制约铬化工发展的难题,以及推动铬盐行业的绿色健康持续发展具有重要意义。

技术实现思路

1、本发明的目的在于提供一种铬铁矿无钙焙烧渣的综合处理方法,以回收铬渣中残余的铬、铁、镁、铝等有价金属元素,提高资源的利用率,同时减轻铬盐生产企业因铬渣出口不畅而面临的巨大环保压力,从而促进整个行业的可持续发展。

2、为了实现上述目的,本发明采用的技术方案如下:

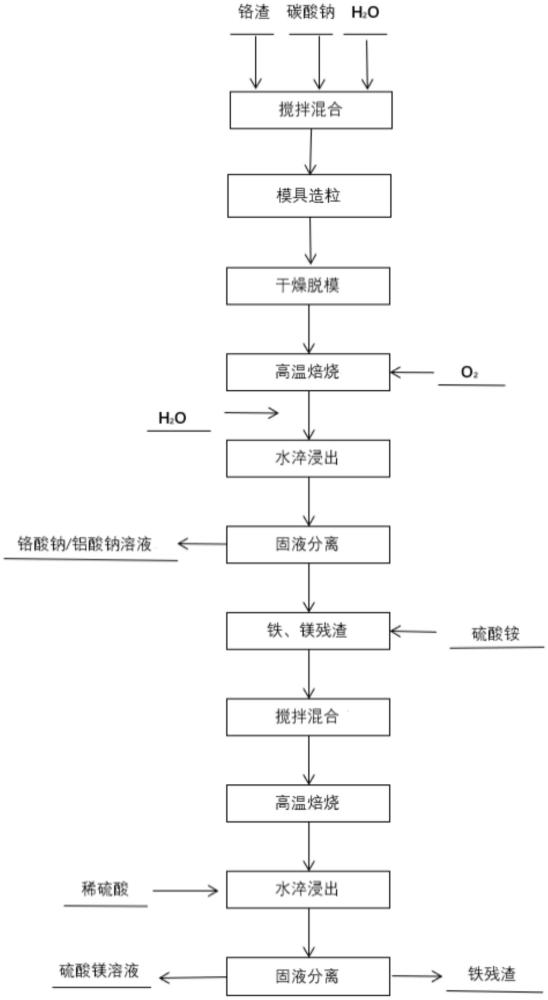

3、一种铬铁矿无钙焙烧渣的综合处理方法,包括以下步骤:

4、s1、将碳酸钠和无钙焙烧铬渣混合,得到混合渣;

5、s2、将混合渣与水混合,混炼,得到混炼物料;

6、s3、将混炼物料成型和干燥,得到生料球团;

7、s4、在氧化性气氛中,将生料球团焙烧,得到第一焙烧熟料;

8、s5、将第一焙烧熟料水淬浸出,固液分离,得到含铬和铝的混合溶液,以及含铁和镁的残渣;

9、s6、将含铁和镁的残渣与硫酸铵混合,得到混合物料;

10、s7、将混合物料焙烧,得到第二焙烧熟料;

11、s8、将第二焙烧熟料加入酸中浸取,固液分离,得到硫酸镁溶液和富铁残渣。

12、根据上述技术手段,首先,通过将碳酸钠与无钙铬渣混合,再向混合渣中加入水制备生料球团,无需添加任何填料,仅以水作为粘接剂,不仅实现了生料球团的自然成型,还有效避免了新增杂质,且具有原料来源丰富和成本低的优点。其中,加水成团的原理为:一方面,因na2co3与水会发生水合反应,生成碳酸钠水合物(na2co3·nh2o),而水合物之间可以通过氢键连接固化,从而有效实现了混炼物料的固化;另一方面,因碳酸钠水合物具有黏性和吸水性,在水解反应过程中,混炼物料会变得越来越粘稠,从而进一步强化了混炼物料的硬度和强度。因此,在混炼物料成型过程中,随着时间的延长,物料将在范德华力和重力等作用下,使其包含的颗粒相互粘接并固化成球形的生料。其次,对生料球团进行氧化焙烧,使得部分水分以水蒸气的形式被蒸发,同时na2co3·nh2o失水生成na2co3,使得生料球团内部形成含有微孔和介孔的多孔通道;同时,在高温焙烧过程中产生的液相可被其固定在空隙与孔道内,不仅降低了焙烧过程中因液相导致的粘结现象,还能有效解决工业上回转窑内结圈现象,同时避免了反应过程中因液相量过多对反应物的包裹和影响氧气传质的弊端,从而实现了焙烧过程强化,进而提高了铬的转化率。其三,在氧化焙烧过程中,铬渣球团中的铬、铝元素与碳酸钠在高温含氧气氛下发生氧化钠化反应生成na2cro4和naalo2,而镁、铁元素不发生反应。其四,通过水淬浸取,使得na2cro4,naalo2被浸出而进入溶液,镁、铁元素依然保留在渣相中,从而有效实现了铬和铝与铁和镁的分离,进而实现铬、铝的选择性回收。最后,通过对铬渣球团氧化焙烧后所得熟料的水浸残渣与硫酸铵混合后,经历焙烧-酸浸工序,即可实现镁和铁的选择性回收。另外,在反应过程中产生和挥发的氨直接通过稀硫酸吸收,经蒸发、结晶等步骤得到硫酸铵,从而实现了氨的循环利用。整个处理过程高效实现了无钙焙烧渣中残余的铬、铁、镁、铝等有价金属元素的高效回收,提高了资源的利用率,同时减轻了铬盐生产企业因铬渣出口不畅而面临的巨大环保压力,促进了整个行业的可持续发展。

13、优选的,所述s1中,碳酸钠与无钙焙烧渣的质量比为1:0.6~1:0.8。

14、优选的,所述s1中,无钙焙烧铬渣的粒径为8um~300um。

15、优选的,所述s1中,碳酸钠与无钙焙烧渣的质量比为1:0.61984~1:0.7152。

16、优选的,所述s1中,无钙焙烧铬渣的粒径为8.47um~300um。

17、优选的,所述s2中,混合渣与水的质量比为1:0.3~1:0.5。

18、其中,在混合渣粉中加入水的作用为使碳酸钠与水会发生水合反应,生成碳酸钠水合物。

19、优选的,所述s2中,具体包括:将混合渣与水混合,在常温下搅拌均匀,得到混炼物料。

20、优选的,所述s2中,混合渣与水的质量比为1:0.35~1:0.5。

21、优选的,所述s2中,混合渣为混合渣粉,水为去离子水。

22、优选的,所述s3中,生料球团的直径为20mm~24mm。

23、通过精确控制生料球团的直径,确保了氧气与焙烧物料的充分接触,提高了提取效率。

24、优选的,所述s3中,生料球团的直径为22mm。

25、优选的,所述s4中,生料球团焙烧的温度为1000℃~1200℃,生料球团焙烧的时间为60min~90min。

26、优选的,所述s4中,生料球团焙烧的温度为1100℃,生料球团焙烧的时间为75min。

27、优选的,所述s5中,第一焙烧熟料水淬浸出的固液比为0.1g/ml~0.3g/ml。

28、优选的,所述s5中,第一焙烧熟料水淬浸出的固液比为0.1935g/ml~0.2365g/ml。

29、优选的,所述s6中,含铁和镁的残渣与硫酸铵的质量比为1:0.9~1:1.2。

30、优选的,所述s6中,含铁和镁的残渣与硫酸铵的质量比为1:0.98~1:1.12。

31、优选的,所述s7中,混合物料焙烧的焙烧温度为600℃~700℃,混合物料焙烧的焙烧时间为30min~50min。

32、优选的,所述s7中,混合物料焙烧的焙烧温度为700℃,混合物料焙烧的焙烧时间为40min。

33、优选的,所述s8中,酸选自稀硫酸,稀硫酸的浓度为0.04mol/l~0.06mol/l。

34、优选的,所述s8中,第二焙烧熟料与酸的固液比为0.1g/ml~0.2g/ml。

35、优选的,所述稀硫酸的浓度为0.045mol/l~0.055mol/l。

36、优选的,所述第二焙烧熟料与酸的固液比为0.1107g/ml~0.1353g/ml。

37、优选的,所述s8中,浸取的温度为室温,浸取的时间为30min~60min,浸取的搅拌速率为400r/min~600r/min。

38、优选的,所述s8中,浸取的温度为室温,浸取的时间为30min~60min,浸取的搅拌速率为450r/min~550r/min。

39、由于第一焙烧熟料水淬时已提供了一部分热量,因此,在浸取镁过程中,可直接在室温条件下浸取,降低了能量损耗。

40、优选的,浸取的时间为30minmin,浸取的搅拌速率为500r/min。

41、本发明的铬铁矿无钙焙烧渣的综合处理方法,涉及到的原理有:

42、(1)无粘结剂和添加剂参与的球团造粒原理。碳酸钠与无钙铬渣混合,再向混合物料中加入水后,因na2co3与水会发生水合反应,生成碳酸钠水合物(na2co3·nh2o),而水合物之间可以通过氢键连接固化。另一方面,碳酸钠水合物具有黏性和吸水性,在水解反应过程中,混炼物料会变得越来越粘稠,从而进一步强化混炼物的硬度和强度。因此当混炼物料放入到球型模具中,随着时间的延长,物料将在范德华力和重力等作用下,使其包含的颗粒相互粘接并固化成球形的生料

43、(2)铬渣氧化焙烧的过程强化原理。将生料球团放置于在鼓风干燥箱内进行干燥,部分水分将以水蒸气的形式被蒸发,同时na2co3·nh2o失水生成na2co3,使得球团内部形成含有微孔和介孔的多孔通道。在高温焙烧过程中产生的液相可被其固定在空隙与孔道内,降低焙烧过程中因液相导致的粘结现象,又能有效解决工业上回转窑内结圈现象,同时避免了反应过程中因液相量过多对反应物的包裹和影响氧气传质的弊端,从而实现了焙烧过程强化。

44、(3)铬、铝元素的选择性回收原理。铬渣球团中的铬、铝元素与碳酸钠在高温含氧气氛下发生氧化钠化反应生成na2cro4和naalo2,而镁、铁元素不发生反应。在随后的水淬过程中,na2cro4,naalo2将被浸出而进入溶液,镁、铁元素依然保留在渣相中。

45、其中,无钙铬渣中铬、铝与na2co3发生氧化反应的反应方程式为:

46、cr2o3+2na2co3+3/2o2=2na2cro4+2co2

47、al2o3+na2co3=2naalo2+co2

48、(4)渣相中镁、铁元素的选择性回收原理。铬渣球团氧化焙烧后所得熟料的水浸残渣与硫酸铵混合后,经历焙烧-酸浸工序,可实现镁和铁的选择性回收,其原理如下:硫酸铵焙烧-酸浸提镁可以分成两个阶段。在第一阶段,在焙烧过程中(nh4)2so4先分解为nh4hso4,然后继续分解为nh3和h2so4,随后与水浸残渣中的镁铁尖晶石反应,将镁元素转化为硫酸镁。第二阶段,对经硫酸铵焙烧的水淬渣进行酸浸,可溶性盐mgso4被浸出,fe2o3则被保留在渣相中,从而实现铬渣球团氧化焙烧后所得熟料的水浸残渣中镁与铁的分离。

49、其中,混合物料与硫酸铵混合后焙烧和酸浸的反应方程式为:

50、(nh4)2so4=nh4hso4+nh3↑

51、nh4hso4=h2so4+nh3↑

52、mgfe2o4+4h2so4=mgso4+fe2(so4)3+4h2o

53、fe2(so4)3=fe2o3+so3↑

54、上述铬铁矿无钙焙烧渣的综合处理方法,为一种分步、逐级提取无钙铬渣中有价金属的方法,实现了铬渣中有价金属的全资源化回收利用,完全弥补了现有铬渣资源化利用途径缺乏的不足。

55、本发明的有益效果:

56、本发明的铬铁矿无钙焙烧渣的综合处理方法,首先,在制备无钙铬渣生料球团过程中,无需加入任何填料,仅以水作为粘结剂即可,且无需外力作用即可自然成型;其次,生料球团内部存在许多的孔隙和微小通道,在高温焙烧过程中产生的液相可以被其固定在孔隙和孔道内,从而有效降低了焙烧过程中因液相导致的粘结现象,同时提高了铬的转化率;其三,含有铬渣的生料球团经氧化焙烧、水淬、固液分离后,铬、铝以钠盐的形式进入液相,镁、铁元素在渣中富集,从而有效实现了铬、铝的选择性回收;其四,氧化焙烧所得熟料经水浸提铬、铝后,水浸残渣与硫酸铵混合后再次经焙烧-酸浸,使得镁以mgso4的形式进入液相,铁以fe2o3的形式存在于固相中,固液分离后即可有效实现镁和铁的选择性回收;最后,采用硫酸铵焙烧技术具有能耗低和选择性高的特点,且反应过程中产生和挥发的氨可通过稀硫酸吸收,经蒸发、结晶等步骤即可得到硫酸铵,从而实现了氨的循环利用,具有操作简单、无二次污染和成本低的优点,特别适用于工业化生产,在铬渣资源化利用技术领域,具有推广应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240929/313011.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表