承载支架和真空镀膜机的制作方法

- 国知局

- 2024-10-09 16:23:23

本技术涉及半导体,具体而言涉及一种承载支架和真空镀膜机。

背景技术:

1、真空蒸镀机为在真空条件下,通过电流加热、电子束轰击加热和离子源轰击等方式,蒸发镀膜材料(或称膜料)并使之气化,再使气化后的粒子飞至基片表面而凝结,最后形成薄膜。

2、相关技术中,真空镀膜机中的承载支架主体上设置有通孔,通孔内的台阶上放置有承载环,待镀膜工件放置到承载环内后,盖上压盖,使用弹片压紧,实现固定。

3、但是,由于承载支架主体和承载环采用分离设计,在承载支架转动过程中,承载环与承载支架主体之间发生相对摩擦与震动,使得容易产生颗粒物(particle)和剥落物(peeling)。

4、鉴于上述技术问题的存在,本实用新型提供一种新的承载支架和真空镀膜机,以至少部分地解决上述问题。

技术实现思路

1、在技术实现要素:部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

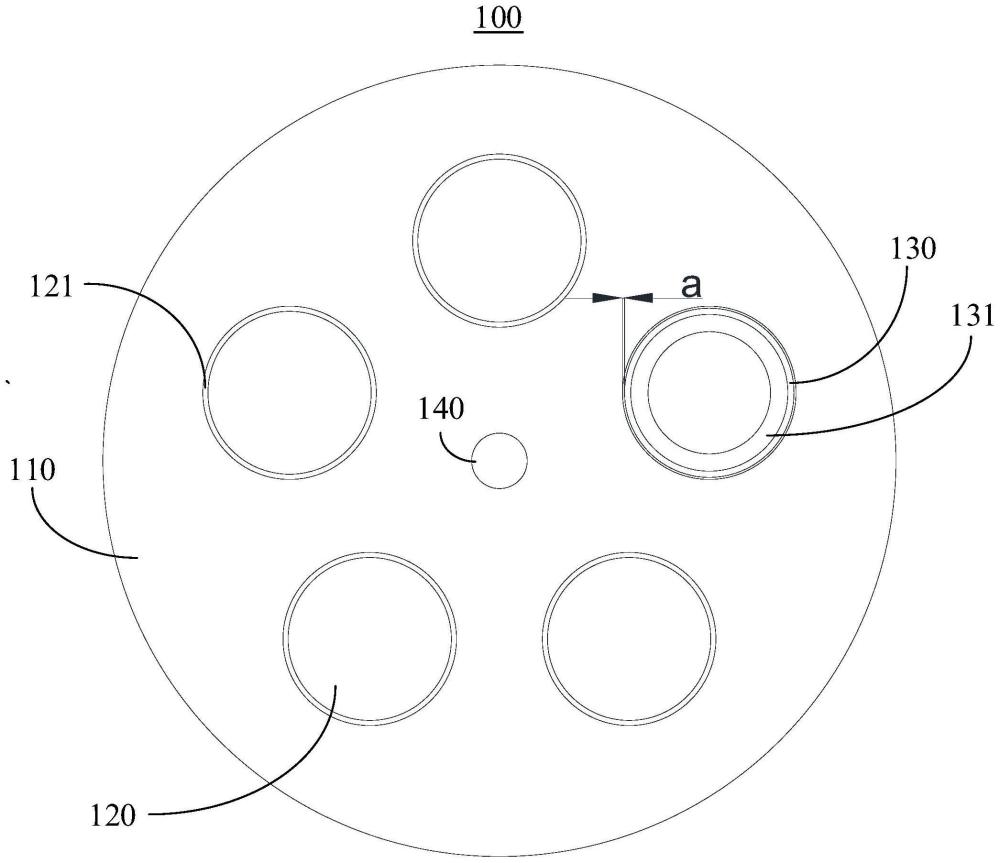

2、针对目前存在的问题,本实用新型提供了一种承载支架,应用于真空镀膜机,所述承载支架包括:承载支架主体;至少一个通孔,设置于所述承载支架主体上;所述通孔的内周面上设置有第一台阶;至少一个承载环,设置于所述通孔的第一台阶上,且所述承载环的第一表面与所述第一台阶固定连接;所述承载环的内周面上设置有第二台阶,所述第二台阶用于放置待镀膜工件。

3、在本申请的一些实施例中,所述承载环的第一表面与所述第一台阶焊接固定连接。

4、在本申请的一些实施例中,所述承载环的外周面与所述通孔的内周面之间存在第一预设距离的间隔。

5、在本申请的一些实施例中,所述承载环的第二表面与所述承载支架主体的顶面齐平。

6、在本申请的一些实施例中,所述承载环的第一表面的边缘构造为倒角。

7、在本申请的一些实施例中,所述承载支架还包括:压盖,用于对所述承载环的第二台阶上放置的待镀膜工件进行压持;卡扣,设置于所述承载支架主体上,用于对压持有所述待镀膜工件的所述压盖进行固定。

8、在本申请的一些实施例中,所述承载支架还包括:转动轴;所述承载支架主体上还设置有连接孔,所述转动轴穿设于所述连接孔内;锁紧件,所述转动轴通过所述锁紧件与所述承载支架主体固定连接。

9、在本申请的一些实施例中,所述锁紧件与所述承载支架主体焊接固定连接。

10、根据本申请又一方面,提供了一种真空镀膜机,包括腔体和设置于所述腔体内的上述中任一项所述的承载支架。

11、在本申请的一些实施例中,所述腔体内设置有多个所述承载支架,相邻的两个所述承载支架之间存在第二预设距离的间隔,和/或,所述腔体的内壁与每一个所述承载支架之间存在第三预设距离的间隔。

12、根据本申请实施例的承载支架和真空镀膜机,通过使承载支架主体和承载环固定连接,在承载支架转动过程中,可以避免承载环与承载支架主体之间发生相对摩擦与震动,从而可以避免产生颗粒物和剥落物,可以降低承载支架主体的清洗频率,延长承载支架主体的使用寿命。

技术特征:1.一种承载支架,其特征在于,应用于真空镀膜机,所述承载支架包括:

2.如权利要求1所述的承载支架,其特征在于,所述承载环的第一表面与所述第一台阶焊接固定连接。

3.如权利要求1所述的承载支架,其特征在于,所述承载环的外周面与所述通孔的内周面之间存在第一预设距离的间隔。

4.如权利要求1或2所述的承载支架,其特征在于,所述承载环的第二表面与所述承载支架主体的顶面齐平。

5.如权利要求1所述的承载支架,其特征在于,所述承载环的第一表面的边缘构造为倒角。

6.如权利要求1所述的承载支架,其特征在于,所述承载支架还包括:

7.如权利要求1所述的承载支架,其特征在于,所述承载支架还包括:

8.如权利要求7所述的承载支架,其特征在于,所述锁紧件与所述承载支架主体焊接固定连接。

9.一种真空镀膜机,其特征在于,包括腔体和设置于所述腔体内的如权利要求1~8中任一项所述的承载支架。

10.如权利要求9所述的真空镀膜机,其特征在于,所述腔体内设置有多个所述承载支架,

技术总结本技术提供一种承载支架和真空镀膜机,承载支架应用于真空镀膜机,包括:承载支架主体;至少一个通孔,设置于所述承载支架主体上;所述通孔的内周面上设置有第一台阶;至少一个承载环,设置于所述通孔的第一台阶上,且所述承载环的第一表面与所述第一台阶固定连接;所述承载环的内周面上设置有第二台阶,所述第二台阶用于放置待镀膜工件。本申请通过使承载支架主体和承载环固定连接,在承载支架转动过程中,可以避免承载环与承载支架主体之间发生相对摩擦与震动,从而可以避免产生颗粒物和剥落物,可以降低承载支架主体的清洗频率,延长承载支架主体的使用寿命。技术研发人员:李林,朱鹏,陈强,周立超受保护的技术使用者:芯联集成电路制造股份有限公司技术研发日:20240222技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/312883.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。