具有集成器件的三维形状的模块和方法与流程

- 国知局

- 2024-10-09 16:38:01

本公开涉及一种电子模块以及制造方法。具体地,本公开涉及一种包括一个或多个集成电子器件的结构模块。

背景技术:

1、模内结构电子部件可从许多商业供应商处获得。这些部件有利地将电子功能组合在三维形状(3d-shaped)的模块中。应用包括汽车零件、人机交互设备。在制造过程中,这些部件经历了许多加热步骤以及在高温和高压下的成形(塑形)步骤。在加工的各个阶段,各组件之间的线性热膨胀系数之间的不匹配与热成型期间的压力的施加的组合会导致组件之间的应力,从而导致在最终产品中可见的结构缺陷和/或不可接受的外观缺陷。

2、减轻缺陷的方法可以是增加载体基板的厚度。然而,这增加了器件的成本并且增加了电子组件与成形的器件的外表面之间的距离。

3、或者,可以设想在形成产品之后提供电子组件。然而,这会使制造过程复杂化,特别是如果成形的产品包括组件是较厚的基板且通常仍然需要刚性的(即厚的)基板来在随后的布置和接合步骤过程中支撑器件和布线(wiring)。

4、ep3787381a1公开了一种热成型的电子器件模块,该电子器件模块包括覆盖基板、支撑其上电子器件的电子器件基板、以及设置在覆盖基板和电子器件基板之间的热塑性层。对该布置进行层压以形成多层层压件,在此期间,电子器件被嵌入到热塑性层中。然而,机械应力可保持存在于器件、相应布线和电子载体之间,特别是对于相对较小的弯曲半径,这会导致在热成型时形成外观缺陷和/或导致基本功能的损失,例如印刷电路破裂。

技术实现思路

1、本公开的各方面涉及包括一个或多个集成电子器件的结构电子模块以及制造方法。有利地,方法使得能够制造模内结构电子器件,其解决了已知方法的一个或多个缺点,即可以形成具有相对较薄的前载体基板的器件,由此有效地减轻了缺陷的形成,同时保留了结构相关的完整性和易于制造(例如,电子组件的定位)的优点。

2、模块包括热成型的堆叠(stack)。堆叠根据结构电子模块的三维几何形状的外表面而成形。成形的堆叠可以设置有背衬层,从而产生具有一个或多个集成电子器件(例如,弯曲器件)的三维形成的成形模块。模块可以有利地包括在前层和背衬层之间保护的各种集成电子组件。合适的电子组件的非限制性列表包括:显示器或标牌器件(signagedevice)(例如,led和/或oled光导或显示装置);收发器、传感器(例如,触摸、压力、温度和/或接近传感器)以及致动器(例如,振动发生器)。

3、堆叠包括热塑性载体基板、一个或多个电子器件和相应电子布线以及热机械缓冲层。有利地,一个或多个电子器件和相应电子布线沿堆叠的、与载体基板相对的背面提供。因此,堆叠可以被认为包括载体基板和组装到缓冲层上的一个或多个电子器件和相应电子布线,缓冲层设置在载体与一个或多个电子器件以及相应电子布线之间。电子器件和相应电子布线可以有利地直接组装到缓冲区上,而没有常规的载体基板,例如印刷电路板(printed circuit board,pcb)。

4、有利地,电子组件可以是市售的表面安装型器件(surface mount type device,smd),例如刚性组件,从而减轻提供柔性电子器件的需求。此外,模块可以有利地包括电路,例如,电源轨道和/或器件和/或外部端子之间的电互连。载体通常限定模块的前面(frontface)。缓冲区设置在热塑性载体基板与一个或多个电子器件以及相应电子布线之间。

5、有利地,模块可以根据预定义的三维几何形状而成形,由此电子组件和布线(例如在平面基板上)的定位可以在成形之前完成。

6、有利地,如本文所公开的电子模块可以形成为具有集成电子组件的集成单元,同时至少在正常使用期间提供包括自支撑质量的结构特性。

7、电子模块可以例如形成为3d形状的汽车部件或人类交互设备的一部分。模块可以例如应用为仪表板、中央控制台单元或具有一个或多个集成电子器件的人机交互器件的一部分。

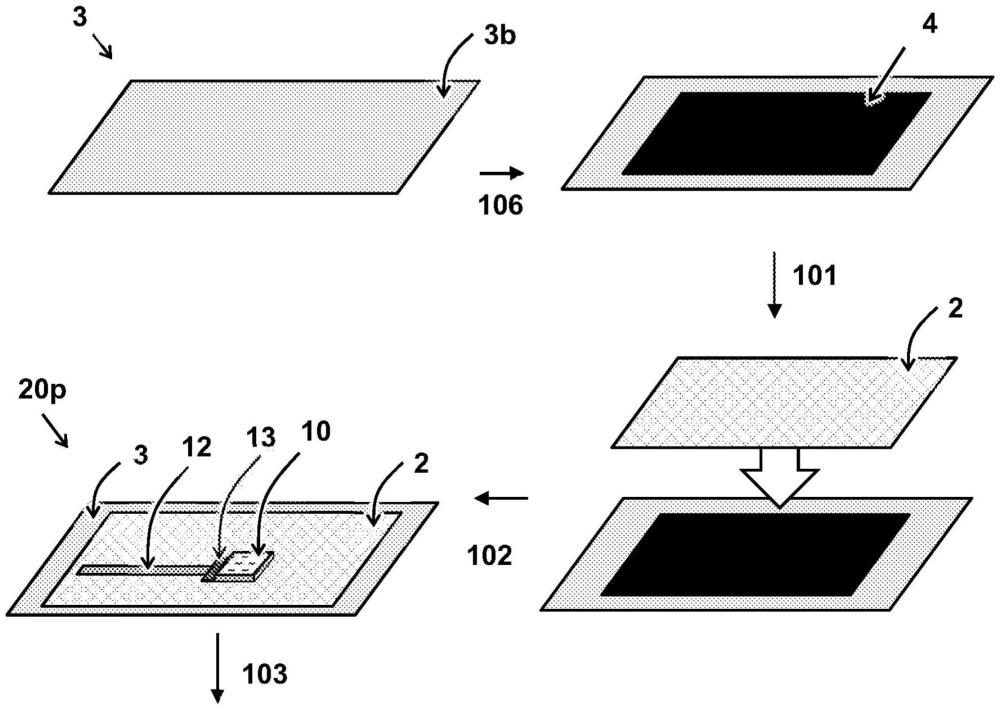

8、模块可以通过包括以下步骤的方法形成:沿热塑性载体基板的面应用热机械缓冲层;在所述缓冲层上设置、提供电子布线和一个或多个电子器件,形成堆叠,其中电子布线和至少一个电子器件沿堆叠的、与载体基板相对的背面设置;然后对堆叠进行热成型,该堆叠包括载体基板和缓冲层以及设置在缓冲层上的电子器件和相应电子布线。提供电路之后可以是将一个(或多个)电子器件组装和互连到所形成的电路上的后续步骤。布线(电路)通常首先设置在缓冲区上,例如,直接印刷到缓冲层上。然后将一个(或多个)电子器件组装并互连到所形成的电路上。

9、有利地,可以在形成(使成形)载体之前提供电子组件和布线。与依赖于在基板形成后提供组件的替代方案相比,将电子组件和布线设置在平坦(flat)载体(缓冲区的背面)上在可制造性和/或可靠性方面提供了显著优势。有利地,通过将电子布线和一个或多个电子器件直接提供到缓冲层上,在热成型堆叠之前电子布线可以仅由缓冲层支撑。这使得能够省略用于支撑电子组件的专用载体,例如pcb,这减小了堆叠的整体厚度和刚性度。

10、在热成型期间或之前,向堆叠施加热量以使热塑性载体基底和缓冲层的温度升高到高于加工温度。如下面将更详细地解释的,热量可以从载体基板的面上的方向供应到堆叠。这可以有利于在堆叠内建立温度梯度,由此载体的温度可以高于缓冲层和设置在其上的导电轨道和组件的温度。

11、选择载体基板和缓冲层的材料,使得缓冲层包括在热成型期间储能模量基本上比载体基板的模量低(优选地至少低50%)的热塑性组合物。更具体地,发明人惊讶地发现,当在热成型期间缓冲材料的储能模量的范围为热塑性载体基底的储能模量的0.005%至25%、优选的0.01%至10%、最优选的0.02%至2.5%时,可以有效地减轻缺陷的形成,同时保留电子器件和相应电子布线的基本功能。此外,器件可以有利地用相对较薄的载体基板制造,同时通过最小化集成电子器件和形成的模块的外表面之间的距离来协同地结合本文公开的美学优势和改进的功能性。

12、在不拘泥于理论的前提下,可以通过在一定温度范围(涵盖热成型过程和提供电子器件和相应布线期间的温度)内缓冲区相对于载体和电子组件的优化的机械性能、可塑性来解释结构和外观损坏的减轻。

13、具体地,发明人发现,在热成型条件期间,缓冲区相对于载体层的相对低的储能模量使得其变形大于载体,并因此使得能够降低对相对刚性的电子器件和相应布线的机械应力,否则该机械应力将直接转移到前基板,并可能导致缺陷,例如,载体的可见变形和/或功能中间层(例如,防潮层或图形图案)的开裂。同时,发明人发现储能模量的下限能够通过限制加工条件下的塑性变形来确保缓冲区在热成型期间为组件和布线提供足够的支撑,以防止基本功能的损失,例如印刷电路的裂开。

14、因此,通过性能的协同组合,缓冲层可以有效地减轻由于热成型过程中的热和机械应力引起的功能和外观损坏。缓冲层越厚,减轻效果就越强。然而,从功能性观点来看,较薄的缓冲层和载体基板是优选的,因为这使得功能电子组件(例如,传感器或显示组件)能够更靠近模块的外部正面。

15、有利地,用于热成型的热量可以主要地或甚至基本上完全地从到载体基板与电子组件和缓冲区相对的面上的方向供应到堆叠。可以通过从载体侧照射(例如,ir)堆叠来提供定向加热。可选地或另外地,可以通过加热模具的载体侧来提供定向加热。因此,可以在堆叠内建立温度梯度,由此载体的温度可以高于缓冲层和设置在其上的导电轨道和组件的温度。有利地从载体侧加热堆叠并将缓冲区、布线和/或电子器件保持在相对较低的温度有利地使得能够减少对相对较软的缓冲区和温度敏感元件(例如,(印刷)布线)和电子组件的热负荷。因为减少的热负荷减轻了支撑布线的位置处的缓冲材料的流动,因此定向加热使热成型期间布线的潜在损坏最小化。为了进一步减少对缓冲区、布线和/或电子组件的热负荷,可以从缓冲区器对堆叠进行冷却。

16、在一个强烈优选的实施例中,模块包括结构支撑材料的背衬层(backing layer)。背衬层有利地为热成型堆叠提供结构支撑并封装一个或多个电子器件和相应电子布线的至少一部分,从而保护这些电子组件免受向后方向的影响,同时为堆叠整体提供刚性和模量,从而使得堆叠能够有利地相对较薄。

17、堆叠的组合厚度相对较薄有利地减少了载体和/或缓冲区对总模量的总体贡献,并且重要地是,使得电子器件(例如,显示器或传感器)能够与模块的外部正面紧密接近。有利地,载体基板和缓冲层的组合厚度可以低于600μm,或甚至低于400或300μm。在一些实施例中,载体可以有利地薄至约350或250μm,可选地甚至更小,例如150-250μm。缓冲层的厚度可以根据所需的应用来选择,由此较厚的层在制造过程中逐渐减少外观缺陷的形成。发明人惊奇地发现,缓冲层的厚度范围为50μm至300μm或甚至50-150μm足以减轻模块制造期间的外观缺陷和结构缺陷。

18、有利地,背衬层可以沿热成型的堆叠的、与载体基板相对的背面而直接提供,例如,通过沿预形成的堆叠的背面应用可固化组合物,例如环氧树脂。有利地是,背衬层可以通过注塑成型(injection moulding)来提供。在优选实施例中,将热塑性聚合物组合物注射到注塑模具(mould)和热成型的堆叠的背面之间限定的空间中。发明人惊讶地发现,即使通过注塑成型将背衬层应用到热成型的堆叠上,也可以进一步防止热成型的堆叠内的缺陷。

19、发明人发现,在注塑成型期间减轻缺陷形成与在注塑成型条件期间也具有最小结构完整性的缓冲区相关。具体地,发明人发现,在150℃下储能模量至少为0.01mpa的缓冲材料额外地有效减轻了在注塑成型条件期间缓冲层的流动。因此,相对地,发现在加工期间热机械缓冲层的储能模量的范围优选为热塑性载体的储能模量的0.005-25%,优选的0.01-10%内,最优选的0.02%-2.5%。

20、因此,通过性能的协同组合,在所有相关处理步骤(甚至包括注塑成型)过程中,缓冲层可以有效地减轻功能和外观损坏。

本文地址:https://www.jishuxx.com/zhuanli/20240929/313614.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表