连续重整混合进料防堵绕管式换热器的制作方法

- 国知局

- 2024-10-09 14:34:36

本发明属于石油化工装置连续重整领域,特别涉及一种连续重整混合进料防堵绕管式换热器。

背景技术:

1、随着石油化工装置大型化、炼化一体化的发展,连续重整装置除了生产油品、产出氢气外,还担负着为乙烯和芳烃装置提供原料的任务,因此连续重整装置的稳定生产对企业经济效益的影响越来越重要。1985年3月上海石化建成我国第一套连续重整装置,该装置引进的是uop公司的技术。2009年4月我国第一套自主研发、设计、建设施工的连续重整装置建成投产,标志着我国自主研发的连续重整工艺彻底打破了国外公司的技术垄断,具有划时代的重大意义。

2、过去连续重整装置中混合进料换热器采用的是板壳式换热器或直管立式换热器,但是板壳式换热器可靠性差,易损坏,易内漏;直管立式换热器的换热效率低,导致换热器热端温差较大,回收的热量较少,而操作费用较高。因此,连续重整采用缠绕管式换热器,可以装置紧凑节能,无内漏现象发生。由于采用缠绕管换热器后要求冷介质走管程从底部进入,其中原料油管从底部弯管处插入到气体分布板上方后,原料油从中心喷出,与沿底部弯管进入经锥形过渡段、气体分布板分配后的冷氢气在管板前进行充分混合,均匀地进入每根换热管内,以避免换热管因发生液体偏流而导致传热不均,从而影响换热性能。

3、但是目前缠绕管换热器气液混合装置设计的并不理想,混合液体产生偏流,导致换热管堵塞影响传热效率。缠绕管式换热器运行几年后管程压降逐渐升高,主要原因是换热管及气体分布板上有物料结晶及堵塞现象,显然缠绕管换热器气液混合装置在混合过程中液体柱状喷射导致混合腔内液体分布不均匀,加上气体受阻流速减慢,导致物料在混合腔内停留时间长,使物料进入换热管内不均匀、流速减慢,最终使分布孔板上积液以及换热管结晶堵塞,影响传热效率且管程压降升高。就上海石化4号芳烃2#重整反应进料换热器e-201系采用板壳式换热器为例,经过几年的使用发现多次换热器内漏的情况。为寻求一种稳定和性能优越的换热器,首次在大型重整装置上引入了缠绕管式换热器,并于2012年10月投用,投用初期管程压降35kpa,据了解2013年8月至2014年1月管程的变化情况,发现管程压降开始增大。随着使用周期,e-201换热器管程压降逐年缓慢增大无法下降。目前75%负荷,压降已达110kpa,压降升高对生产带来了严重影响。因此,有必要对该换热器堵塞产生机理进行探讨和研究,找出和堵塞原因,提出改进方案,确保生产装置安全运行。

技术实现思路

1、为克服上述现有缠绕管式换热器存在的问题及技术的不足,本发明提出一种连续重整均匀混合进料的绕管式换热器及防堵塞方法,通过增加气相喷嘴和液相喷嘴,使气液喷雾混合充分、均匀混合后,快速地进入换热管内,保证了气液两相在管程内的均匀分布,改善了换热管及气体分布板上有物料结晶及堵塞严重现象。

2、本发明是通过以下技术方案实现的:

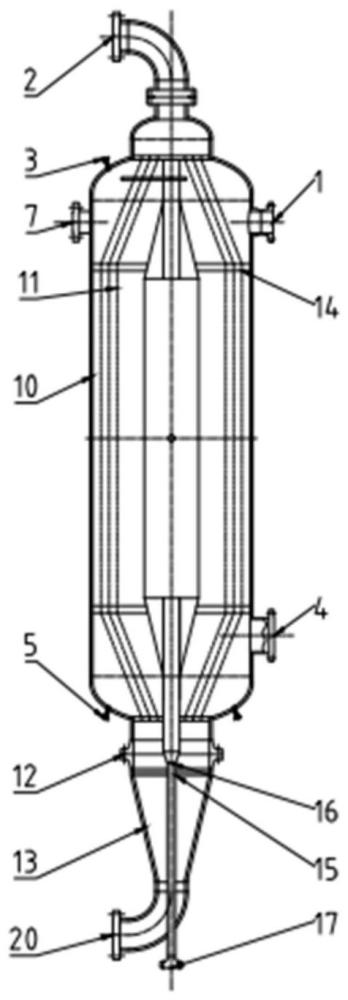

3、一种连续重整混合进料防堵绕管式换热器,包括壳体,其特点在于,所述壳体内设有内管,在壳体上端设有壳程入口、管程出口和排气口,当加热介质进入壳程入口后,加热介质在壳体内流动,使内管内混合料加热;所述内管上端与管程出口相连通,使高温流体排出;所述排气口,用于排放管外加热过程中产生的气体;在壳体下端通过下管箱法兰与混合进料箱相连,该混合进料箱内由管板和气体分布板进行了上下层分隔,并经原料油中心管贯穿,该原料油中心管的上端与内管下端相通,该原料油中心管的下端连接原料油入口,即液相进口;所述混合进料箱的侧壁上设有气相进口,供氢气进入;所的气体分布板上分布有气体喷嘴,位于所述气体分布板上方的原料油中心管管壁上设置有液体喷嘴,该液体喷嘴喷射的液体与所述气体喷嘴喷射的气体能够交叉均匀混合,使混合物料共同进入换热管内。

4、进一步,所述气体喷嘴,采用螺旋槽式喷嘴,使喷射的气体带有一定的速度,与液体充分混合后快速进入换热管内,混合物料在下管箱内停留时间短,螺旋槽数目为4~6个,螺旋槽升角为45°。

5、进一步,所述液体喷嘴的喷射雾化角为90°~120°,在中心管上沿着周向安装4个液体喷嘴,根据液体流量确定液体喷嘴安装圈数,一般为2~4圈,每圈液体喷嘴交叉安装。液体喷嘴采用螺旋槽式喷嘴,螺旋槽数目为4~6个,螺旋槽升角为45°。

6、所述液体喷嘴喷射的液体通过槽式切向旋流加快液体喷射速度,使液滴充分细化,平均粒径在300~400微米,其液滴与快速喷射的气体充分混合后进入换热管。

7、优选的,在所述壳体上部外侧对称设有一对吊耳,用于安装设备或打开上管箱时穿钢丝绳进行起吊。

8、优选的,在所述壳体下部外侧还设有排污口,与所述混合进料箱底部连通。

9、与现有技术的相比,本发明的有益效果是:

10、1)通过气体喷嘴,使喷射气体以一定速度与液体充分混合后快速进入换热管内,混合物料在下管箱内停留时间短。

11、2)液体喷嘴,适用低压大流量微粒径工况,所喷射的液体通过槽式切向旋流加快液体喷射速度,使液滴充分细化,平均粒径在300~400微米,其液滴与快速喷射的气体充分混合后进入换热管,避免了混合物料在气体分布板上停留时间长而造成物料结晶堵塞现象。

12、3)混合装置内气相阻力小、流速快、均匀分布,改变了原气相进入混合装置需要经过预分布孔板和分布孔板所形成的较大阻力,导致气体流速慢、分布不匀现象;液体雾化均匀,与气体接触面大,气液均匀混合后容易快速进入换热管内,改变了原有液体柱状喷射不均匀现象,防止了混合物料落在分布板上堵塞或在换热管内结晶堵塞

技术特征:1.一种连续重整混合进料防堵绕管式换热器,包括壳体,其特征在于,所述壳体内设有内管,在壳体上端设有壳程入口、管程出口和排气口,当加热介质进入壳程入口后,加热介质在壳体内流动,使内管内混合料加热;所述内管上端与管程出口相连通,使高温流体排出;所述排气口,用于排放管外加热过程中产生的气体;在壳体下端通过下管箱法兰与混合进料箱相连,该混合进料箱内由管板和气体分布板进行了上下层分隔,并经原料油中心管贯穿,该原料油中心管的上端与内管下端相通,该原料油中心管的下端连接原料油入口,即液相进口;所述混合进料箱的侧壁上设有气相进口,供氢气进入;所的气体分布板上分布有气体喷嘴,位于所述气体分布板上方的原料油中心管管壁上设置有液体喷嘴,该液体喷嘴喷射的液体与所述气体喷嘴喷射的气体能够交叉均匀混合,使混合物料共同进入换热管内。

2.根据权利要求1所述的连续重整混合进料防堵绕管式换热器,其特征在于,所述气体喷嘴,采用螺旋槽式喷嘴,使喷射的气体带有一定的速度,与液体充分混合后快速进入换热管内,混合物料在下管箱内停留时间短,螺旋槽数目为4~6个,螺旋槽升角为45°。

3.根据权利要求1所述的连续重整混合进料防堵绕管式换热器,其特征在于,所述液体喷嘴的喷射雾化角为90°~120°,在中心管上沿着周向安装4个液体喷嘴,根据液体流量确定液体喷嘴安装圈数,一般为2~4圈,每圈液体喷嘴交叉安装。液体喷嘴采用螺旋槽式喷嘴,螺旋槽数目为4~6个,螺旋槽升角为45°。

4.根据权利要求3所述的连续重整混合进料防堵绕管式换热器,其特征在于,所述液体喷嘴喷射的液体通过槽式切向旋流加快液体喷射速度,使液滴充分细化,平均粒径在300~400微米,其液滴与快速喷射的气体充分混合后进入换热管。

5.根据权利要求1所述的连续重整混合进料防堵绕管式换热器,其特征在于,在所述壳体上部外侧对称设有一对吊耳,用于安装设备或打开上管箱时穿钢丝绳进行起吊。

6.根据权利要求1所述的连续重整混合进料防堵绕管式换热器,其特征在于,在所述壳体下部外侧还设有排污口,与所述混合进料箱底部连通。

技术总结一种连续重整混合进料防堵绕管式换热器,包括壳体,在壳体下端通过下管箱法兰与混合进料箱相连,该混合进料箱内由管板和气体分布板分隔,并经原料油中心管贯穿,气体分布板上分布有气体喷嘴,位于所述气体分布板上方的原料油中心管管壁上设置有液体喷嘴,该液体喷嘴喷射的液体与所述气体喷嘴喷射的气体能够交叉均匀混合,使混合物料共同进入换热管内。本发明通过气体喷嘴,使喷射气体以一定速度与液体充分混合后快速进入换热管内,混合物料在下管箱内停留时间短。液体喷嘴,通过槽式切向旋流加快液体喷射速度,使液滴充分细化,其液滴与快速喷射的气体充分混合后进入换热管,避免了混合物料在气体分布板上停留时间长而造成物料结晶堵塞现象。技术研发人员:刘祥春,李世伟,矫曜宇,王学生,陈琴珠,姚兴军,徐智剑,静国荣,王哲龙受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/305709.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。