一种行星齿轮内孔鼓型量检测方法与流程

- 国知局

- 2024-10-09 14:49:21

本发明涉及行星齿轮内孔鼓型量检测,尤其是涉及一种行星齿轮内孔鼓型量检测方法。

背景技术:

1、行星齿轮是一种特殊的齿轮机构,是汽车传动系统中的重要组成部分,通过其独特的工作原理和灵活的组合方式,在现代汽车工业中发挥着重要的作用。

2、汽车领域中的行星齿轮内孔大都呈鼓形,表现为内孔两端孔口内径略大于内孔轴向中部位置的内径,其形成机理为热前滚压直壁内孔,经过热处理变形后自然形成鼓形的内孔。行星齿轮内孔的设计主要用于在行星齿轮内孔与行星轴配合时,润滑油进入内孔能够形成油膜,从而避免相对转动时发生干摩擦。

3、由于内孔鼓形量的大小和形状决定了行星齿轮与行星轴的配合稳定性以及是否易于油膜形成,因此,亟需一种检测方法,能够对行星齿轮内孔的鼓形量以及鼓形形状进行全面检测,以判断行星齿轮是否合格。

技术实现思路

1、本发明的目的在于克服现有技术中存在的缺陷,提供一种实现对内孔鼓形量大小和形状全面检测的行星齿轮内孔鼓型量检测方法。

2、为实现上述技术效果,本发明的技术方案为:一种行星齿轮内孔鼓型量检测方法,包括以下步骤:

3、s10、预设标准工件的鼓形量合格范围和内径轴向变化率合格范围;

4、s20、将待测工件平方于检测台上方并固定,保持待测工件的轴心线沿铅垂方向延伸;

5、s30、在待测工件的内侧设定水平且沿铅垂方向分布的多个测试区,相邻两个测试区紧邻分布,位于顶部的测试区与待测工件内孔的顶部孔口紧邻,位于底部的测试区与待测工件内孔的底部孔口紧邻;

6、s40、使用检测装置沿铅垂方向依次检测各测试区对应待测工件内孔轴向位置的内径;

7、s50、从步骤s40中获取的内径值中选取最大值和最小值,依据最大值和最小值之差计算待测工件的内孔的鼓形量,依据各内径值计算内径轴向变化率;

8、s60、判断s50所得的鼓形量、内径轴向变化率是否分别在s10的鼓形量合格范围内和内径轴向变化率合格范围内,若二者均在对应的合格范围内,则待测工件为合格品,否则为残次品。

9、优选的,为了实现对测试区对应待测工件内孔轴向位置内径的检测,所述步骤s40中,所述检测装置包括三轴平移组件和检测头,所述检测头的尺寸小于相邻两个检测区的距离,所述三轴平移组件驱动所述检测头沿第一方向、第二方向和第三方向中的至少其中一个移动。

10、优选的,为了实现方便对待测工件内孔多处的内径进行全面的检测,所述步骤s20中,待测工件的底面与所述检测台的顶面密封连接,所述步骤s40中,所述检测装置包括注液抽液组件、液面检测组件、液量检测组件,所述注液抽液组件用于向待测工件的内孔注入填充液以及抽走待测工件内孔中的填充液,所述液面检测组件用于检测待测工件内孔中的液面高度,以判断液面高度是否到达测试区,所述液量检测组件用于检测填充液的使用量,以获取测试区所对应待测工件内孔轴向位置的内径。

11、优选的,为了实现能够一次性对多个待测工件进行检测,提高检测效率,所述步骤s20中,待测工件设置有至少两个且沿铅垂方向同轴心线分布。

12、优选的,为了避免填充液泄漏,影响检测精度,所述步骤s20中,待测工件之间以及底部的待测工件与检测台的顶面之间均设置有与待测工件同轴心线的密封垫环。

13、优选的,为了在进行多个待测工件测量时,能够方便确定待测工件的高度位置,所述密封垫环的内径小于待测工件的最小内径,所述密封垫环的外径大于待测工件两端的内径。

14、优选的,为了进一步加强密封性,保证检测精度,所述密封垫环的两端面均设置有弹性的密封圈,所述密封圈的内径和外径均大于待测工件两端的内径,小于密封垫环的外径。

15、优选的,为了加强密封圈的弹性,保证密封性能,提高所述密封圈为空心的密封圈。

16、优选的,为了方便向待测空间内孔输入填充液的同时,避免对液面组件干涉,所述步骤s20中,所述检测台内设输液通道,所述输液通道的一端用于与待测空间的内孔连通,另一端与所述注液抽液组件连接,所述注液抽液组件位于所述检测台顶面的下方。

17、优选的,为了方便向注液抽液组件中补入填充液,所述检测装置还包括补液组件,所述补液组件位于所述检测台顶面的下方,所述补液组件包括连通于所述输液通道和所述注液抽液组件之间的补液壳,所述补液壳位于所述检测台顶面的下方,所述补液壳的顶部连通有补液管,所述补液管可拆卸连接有密封塞。

18、综上所述,本发明行星齿轮内孔鼓型量检测方法与现有技术相比,通过在行星齿轮的内孔设置沿内孔轴向紧邻分布的多个测试区,并于测试区检测对应的内径,从而方便确定内孔的鼓形量,并根据内径的轴向变化率判断内孔的形状,实现对产品的检测。

技术特征:1.一种行星齿轮内孔鼓型量检测方法,其特征在于,包括以下步骤:

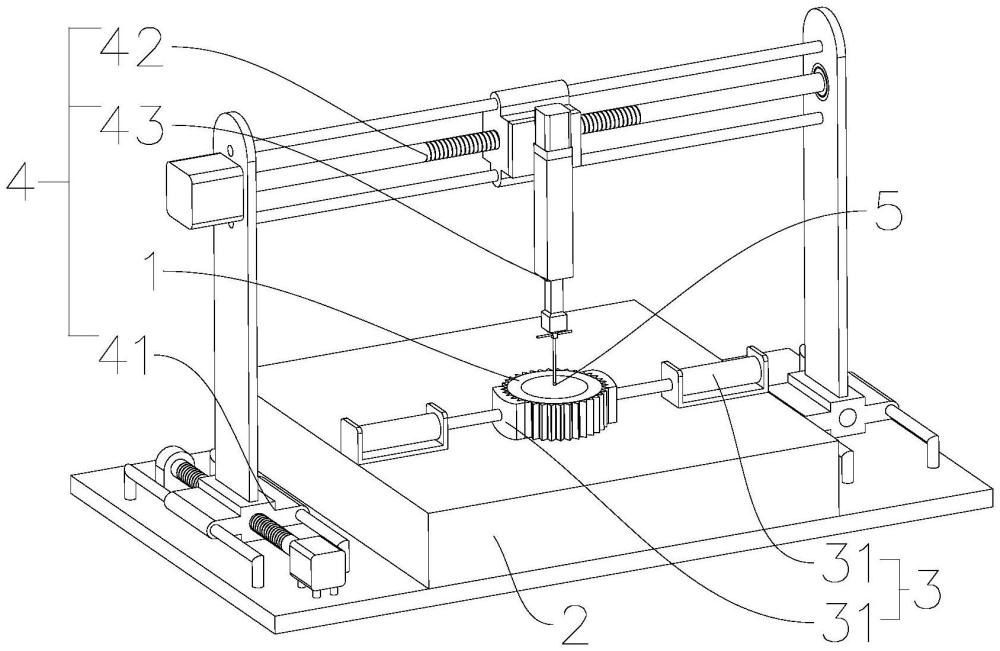

2.根据权利要求1所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述步骤s40中,所述检测装置包括三轴平移组件(4)和检测头(5),所述检测头(5)的尺寸小于相邻两个检测区的距离,所述三轴平移组件(4)驱动所述检测头(5)沿第一方向、第二方向和第三方向中的至少其中一个移动。

3.根据权利要求1所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述步骤s20中,待测工件(1)的底面与所述检测台(2)的顶面密封连接,所述步骤s40中,所述检测装置包括注液抽液组件(6)、液面检测组件(7)、液量检测组件(8),所述注液抽液组件(6)用于向待测工件(1)的内孔注入填充液以及抽走待测工件(1)内孔中的填充液,所述液面检测组件(7)用于检测待测工件(1)内孔中的液面高度,以判断液面高度是否到达测试区,所述液量检测组件(8)用于检测填充液的使用量,以获取测试区所对应待测工件(1)内孔轴向位置的内径。

4.根据权利要求3所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述步骤s20中,待测工件(1)设置有至少两个且沿铅垂方向同轴心线分布。

5.根据权利要求4所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述步骤s20中,待测工件(1)之间以及底部的待测工件(1)与检测台(2)的顶面之间均设置有与待测工件(1)同轴心线的密封垫环(9)。

6.根据权利要求5所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述密封垫环(9)的内径小于待测工件(1)的最小内径,所述密封垫环(9)的外径大于待测工件(1)两端的内径。

7.根据权利要求6所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述密封垫环(9)的两端面均设置有弹性的密封圈(91),所述密封圈(91)的内径和外径均大于待测工件(1)两端的内径,小于密封垫环(9)的外径。

8.根据权利要求7所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述密封圈(91)为空心的密封圈(91)。

9.根据权利要求3所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述步骤s20中,所述检测台(2)内设输液通道(21),所述输液通道(21)的一端用于与待测空间的内孔连通,另一端与所述注液抽液组件(6)连接,所述注液抽液组件(6)位于所述检测台(2)顶面的下方。

10.根据权利要求9所述的行星齿轮内孔鼓型量检测方法,其特征在于:所述检测装置还包括补液组件(10),所述补液组件(10)位于所述检测台(2)顶面的下方,所述补液组件(10)包括连通于所述输液通道(21)和所述注液抽液组件(6)之间的补液壳(101),所述补液壳(101)位于所述检测台(2)顶面的下方,所述补液壳(101)的顶部连通有补液管(102),所述补液管(102)可拆卸连接有密封塞(103)。

技术总结本发明公开了一种行星齿轮内孔鼓型量检测方法,包括以下步骤:S10、预设标准工件合格范围;S20、平放并固定待测工件;S30、在待测工件的内侧设定水平且沿铅垂方向分布的多个测试区;S40、依次检测各测试区对应的内径;S50、计算待内孔的鼓形量和内径轴向变化率;S60、判断内孔的鼓形量和内径轴向变化率是否在合格范围内。该行星齿轮内孔鼓型量检测方法通过在行星齿轮的内孔设置沿内孔轴向紧邻分布的多个测试区,并于测试区检测对应的内径,从而方便确定内孔的鼓形量,并根据内径的轴向变化率判断内孔的形状,实现对产品的检测。技术研发人员:周栋,魏耀忠,何建波,陈凯豪受保护的技术使用者:江阴全华丰精锻有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306646.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表